以二氧化氯為漂劑的ECF漂白是我國非木材紙漿清潔漂白的主要方式,是推動我國制漿清潔化生產(chǎn)的重要舉措 [1] 。相對于食品和飲用水行業(yè)的消毒、滅菌用二氧化氯,紙漿漂白用二氧化氯溶液具有用量大、濃度高、易分解的特點,使其具有強腐蝕性、劇毒和爆炸的潛在危險,因此在制備與使用中必須選用耐腐蝕、強度好、可靠性高的材料 [2] 。鈦材具有良好的耐腐蝕性能和優(yōu)異的機械性能,是二氧化氯制備和后續(xù)漂白設備用材的首選。但工業(yè)純鈦也同樣存在諸如縫隙腐蝕,不耐還原性酸、不耐含固體顆粒物料的沖蝕,高溫強度低,蠕變,氧化和氫化等問題,因此結(jié)合鈦材特性和二氧化氯制備工藝對該制備系統(tǒng)中鈦材的選材要點進行分析,對于保證二氧化氯制備系統(tǒng)的長期、穩(wěn)定運行具有現(xiàn)實意義。

1、鈦材的應用

1.1 鈦材應用條件

在酸性條件下還原氯酸鈉是目前造紙行業(yè)大規(guī)模生產(chǎn)二氧化氯的主要方法,具體的生產(chǎn)方法包括綜合法和直接還原法。直接還原法是外購氯酸鈉,用各種還原劑將其還原成二氧化氯并用冷凍水吸收氣態(tài)二氧化氯,其反應的通式如式

(1)所示,常用的還原劑有二氧化硫、鹽酸、氯化鈉、氯氣、甲醇及過氧化氫等。

NaClO3+H ++還原劑→ClO2+H2O+...... (1)

綜合法與直接還原法的區(qū)別在于綜合法不外購氯酸鈉,而是自行電解氯化鈉溶液制備氯酸鈉;為實現(xiàn)制備系統(tǒng)內(nèi)的物料平衡,該方法還原劑采用鹽酸。因此綜合法實際上由三部分組成,即除了有一個類似于直接還原法的二氧化氯制備系統(tǒng)外,還包括一個氯酸鈉制備車間和鹽酸合成車間;其制備工藝包含三個主要反應階段,如式(2)、式(3)、式(4)所示 [3] 。

NaCl+H2O(電解)→NaClO3+H 2 (2)

Cl2+H2(燃燒)→HCl (3)

NaClO3+HCl→ClO2+Cl2+H 2O+NaCl (4)

在上述兩種制備方法中,二氧化氯反應區(qū)的溫度一般均控制在70℃左右,而成品二氧化氯水溶液的溫度一般均在10℃左右。在系統(tǒng)中,所有與反應母液接觸的容器、設備、管道,高溫下(一般在70~80℃)二氧化氯氣相區(qū)、轉(zhuǎn)移和輸送高濃二氧化氯溶液的泵類以及綜合法中電解氯化鈉的電解槽都采用鈦材制造。

1.2 鈦材應用特點

(1)鈦制產(chǎn)品門類多,結(jié)構(gòu)多樣,包括了鈦容器、換熱器、塔類、分離機械、泵類及閥門等幾乎所有化工常用鈦產(chǎn)品。

(2)鈦牌號與鈦材結(jié)構(gòu)形式多;不同介質(zhì)和不同反應區(qū)域的工藝特性,使得整個系統(tǒng)對鈦材牌號與結(jié)構(gòu)形式的選擇出現(xiàn)了多樣化的結(jié)果。

(3)鈦材用量大;據(jù)計算,一套采用直接還原法8t/d二氧化氯的制備系統(tǒng)鈦材用量可達到6t;同等規(guī)模的綜合法制備系統(tǒng)鈦材用量則達到10t以上。

2、 鈦材的選擇

2.1 常用鈦材的牌號及化學成分

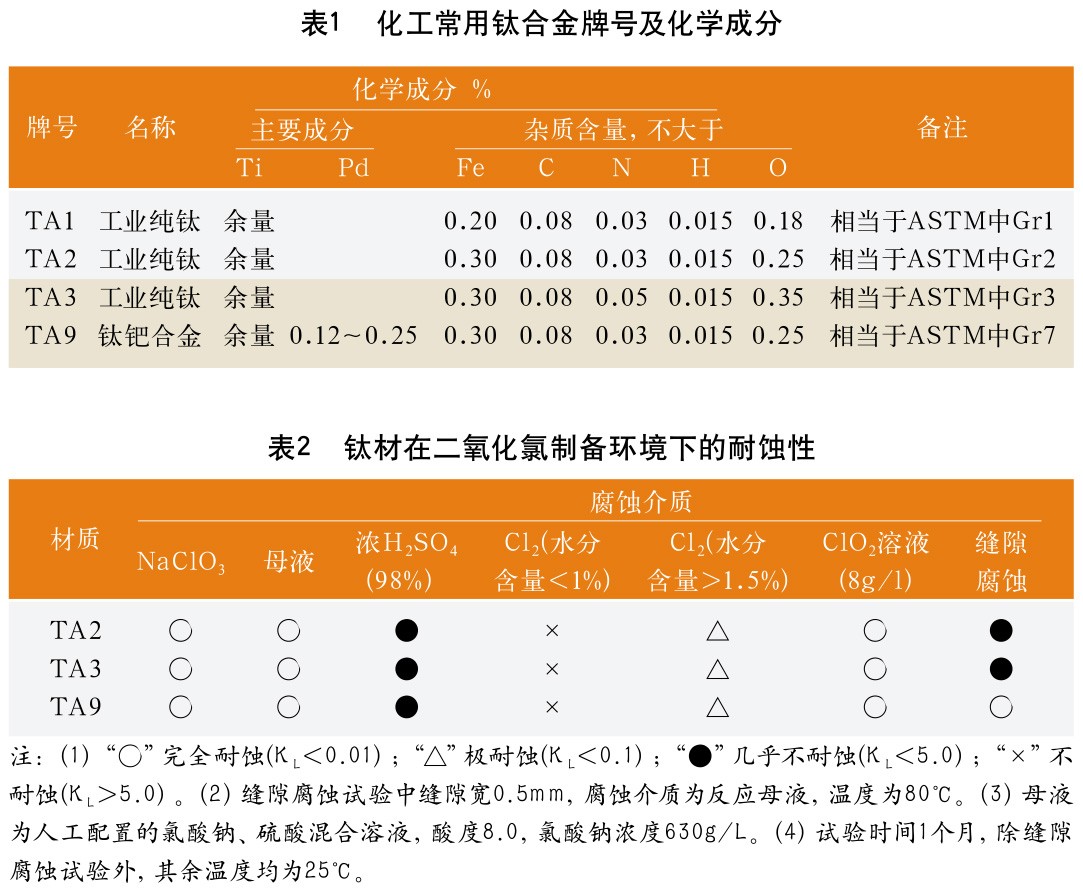

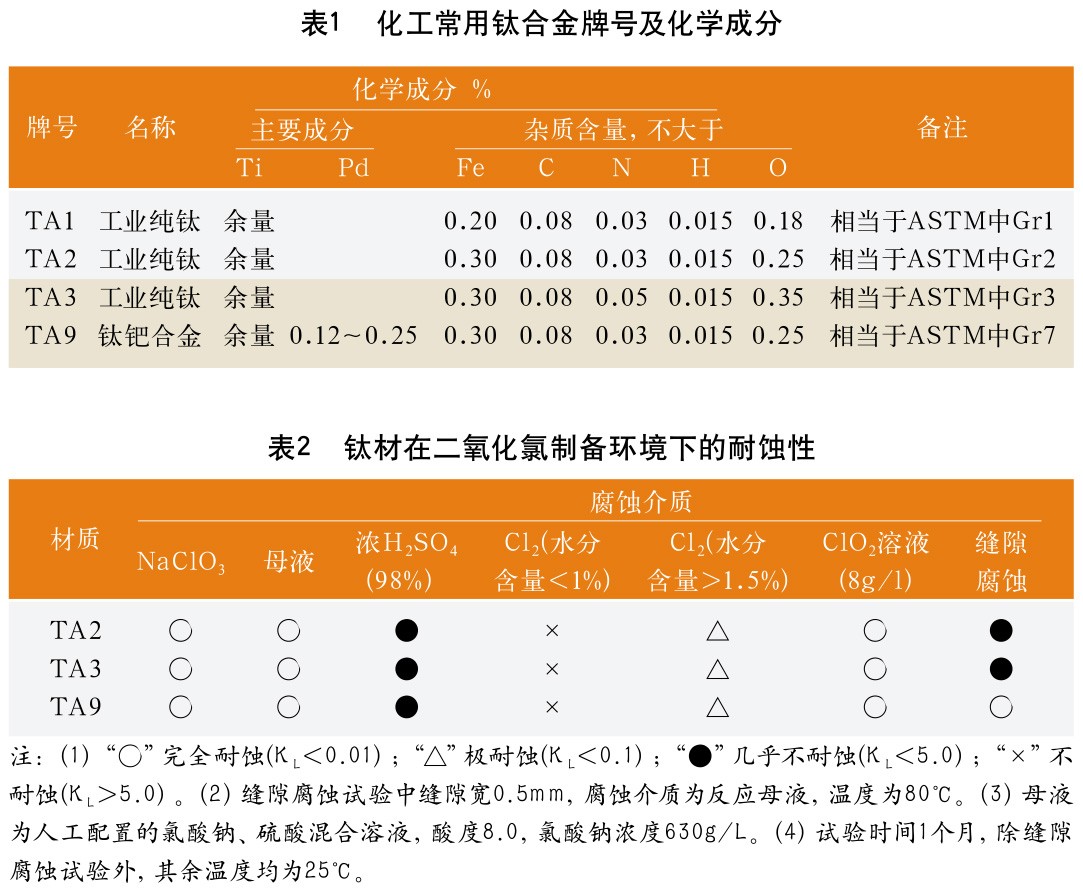

化工常用鈦材牌號在新國標中主要有TA1、TA2、TA3、TA9(分別對應于GB/T 3620.1-94中的TA0、TA1、TA2、TA9),其化學成分和與美國ASTM標準中鈦材牌號的對應關(guān)系見表1 [4] 。

由表1可以看出,TA1中雜質(zhì)含量最低,因而該牌號鈦材強度最低、塑性最好,主要用于深加工及高度加工成型的板帶材,如在綜合法二氧化氯制備系統(tǒng)中的板式換熱器等;

TA2雜質(zhì)含量比TA1略高,強度與塑性均好,廣泛用于列管換熱器、容器、管道等;TA3在常用的工業(yè)純鈦中雜質(zhì)含量最高,強度也最高,但塑性比TA2低,常用于容器及一般焊接管道;

TA9雜質(zhì)含量與TA2相同,區(qū)別在于TA9在TA2基礎上添加了0.12%~0.25%的金屬Pd,使之與鈦發(fā)生共析反應形成共析產(chǎn)物,因此其抗縫隙腐蝕和還原性酸的能力大大提高,常用于易產(chǎn)生縫隙腐蝕和結(jié)垢頻繁的部件 [5] 。

2.2 鈦材牌號的選擇

2.2.1 基于抗腐蝕性能的鈦材選擇

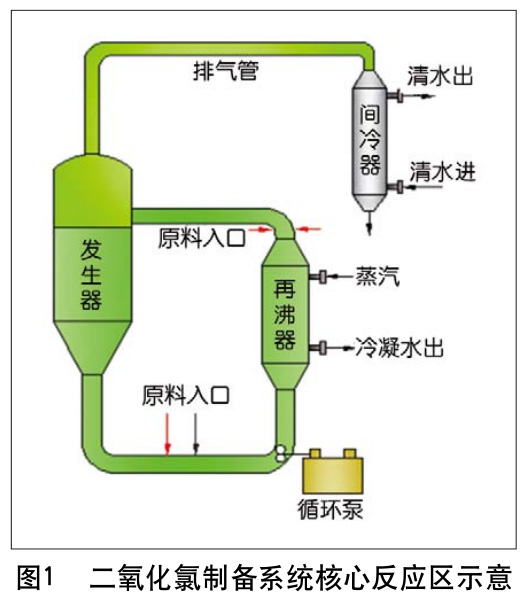

無論采用直接還原法還是綜合法制備二氧化氯,其核心反應區(qū)的示意圖表征如圖1所示。

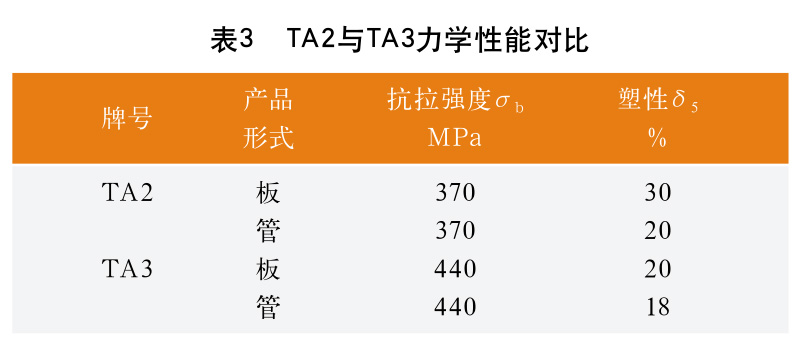

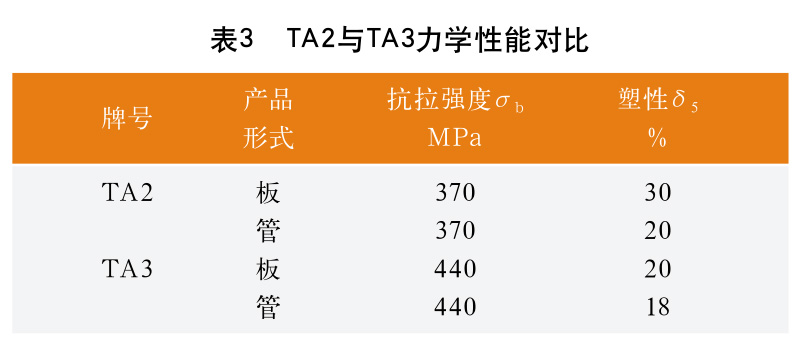

反應母液是在發(fā)生器內(nèi)反應并閃蒸出氣相二氧化氯,反應余液在循環(huán)泵的作用下在整個系統(tǒng)內(nèi)作強制循環(huán),與持續(xù)加入的化學品繼續(xù)反應。整個反應具有酸度高、溫度高、氧化性強、化學品種類繁多等特點,因此該反應區(qū)鈦材所承受的腐蝕環(huán)境是相當苛刻的,腐蝕來源既有所加入化學品本身的腐蝕,又有生成的二氧化氯、氯氣在高溫下的氣相腐蝕,還有反應中生成的固體顆粒物料對鈦管道的沖刷腐蝕,此外還有蒸汽加熱帶來的溫度場分布不均產(chǎn)生的熱應力腐蝕(主要集中在蒸汽進入再沸器的入口處的鈦管)、管道結(jié)垢引發(fā)的垢下腐蝕以及由于結(jié)構(gòu)設計產(chǎn)生的縫隙腐蝕等。為了考察鈦材在此環(huán)境下的耐腐蝕性,參照相關(guān)國標規(guī)定采用稱重法進行了國產(chǎn)TA2、TA3、TA9鈦材的耐腐蝕試驗 [6] ,根據(jù)實驗結(jié)果計算年腐蝕量K L ,并根據(jù)金屬耐蝕性參考標準 [7] ,得到了不同牌號鈦材對此環(huán)境下的耐腐蝕特性表,見表2。

由表2可知,在二氧化氯制備工藝下,鈦材對不同化學品及不同種類腐蝕的耐蝕特性是存在差異的,主要表現(xiàn)在:

(1)TA2、TA3、TA9均能有效抵抗NaClO3、反應母液和高濃ClO2 溶液的腐蝕,因此反應系統(tǒng)中與上述化學品接觸的設備、管道均可使用。

(2)TA2、TA3、TA9不耐濃硫酸和干氯氣腐蝕,但卻耐水分含量大于1.5%的濕氯氣腐蝕;因此直接還原法二氧化氯制備系統(tǒng)中濃硫酸加入反應系統(tǒng)的局部區(qū)域以及綜合法中干氯氣觸及的區(qū)域要避免使用鈦材。

(3)相 對 于TA2與TA3,TA9能很好應對化學品存留在縫隙結(jié)構(gòu)里引發(fā)的縫隙腐蝕,因此對于二氧化氯制備系統(tǒng)中存在潛在縫隙腐蝕傾向的鈦部件,建議優(yōu)先采用TA9,或采取其他辦法破壞縫隙腐蝕的形成條件。

2.2.2 基于鈦材力學性能與加工特性的選擇

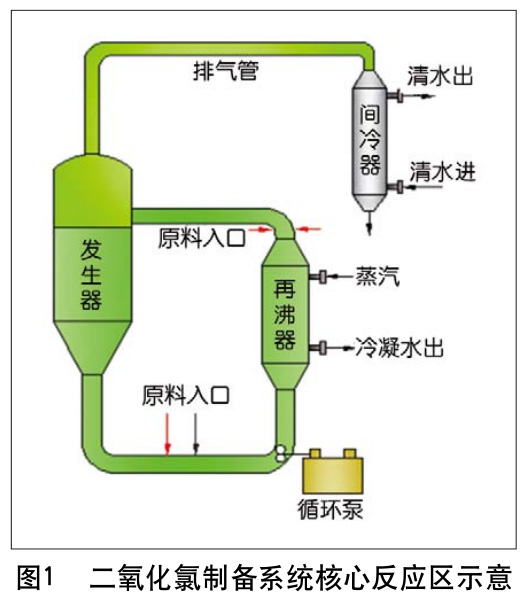

在鈦材選擇上,除要考慮不同鈦材的耐蝕特性外,還要充分考慮到鈦材力學性能(主要是抗拉強度與塑性)與加工特性(主要是焊接特性)的差異。由表1看出,TA9是以TA2為基礎添加Pd形成的,由于Pd含量較小,因此TA9與TA2的力學性能、加工特性基本一致,但由于TA9價格昂貴很多,因此除非為防止縫隙腐蝕與垢下腐蝕,否則一般不采用TA9。在表1中,TA3中雜質(zhì)含量(主要是N和O)比TA2存在明顯變化,因此二者在力學性能上也存在差異,如表3 [8] 。

由表3可知,TA3的抗拉強度要略高于TA2,但塑性明顯低于TA2,尤其是板材的塑性,二者相差50%左右;材料塑性的不足,將導致其承受外界變形時韌性不足,容易出現(xiàn)發(fā)脆而開裂的現(xiàn)象。此外,鈦及鈦合金中雜質(zhì)元素的含量也會顯著影響材料的焊接性能。工業(yè)純鈦及鈦合金中,雜質(zhì)元素N、O、C、H等以間隙固溶形式存在,焊接區(qū)將較多地吸入N、O、H,使得焊縫及熱影響區(qū)的金屬晶格發(fā)生畸變,變形抗力增加,因而材料的硬度和強度顯著增加,而塑性與韌性下降。由間隙元素引起的脆化是普遍存在于鈦及鈦合金的,其脆化程度依據(jù)間隙元素含量而不同 [9] 。TA3中間隙元素含量明顯高于TA2,焊接時脆化傾向也較TA2大。因此從力學性能和焊接特性上看,TA2是優(yōu)于TA3的。在二氧化氯制備系統(tǒng)中,鈦設備選用TA2能相對減少因受力變形而發(fā)脆開裂的傾向;當然TA2強度稍差于TA3,在設備強度設計時必須也予以考慮。

2.3 鈦材結(jié)構(gòu)的選擇

目前二氧化氯制備系統(tǒng)中使用的鈦材結(jié)構(gòu)包括全鈦結(jié)構(gòu)、襯鈦結(jié)構(gòu)和鈦鋼復合結(jié)構(gòu)。由于鈦材價格相對較貴,因此全鈦結(jié)構(gòu)一般用于壁厚較薄、鈦用量不大的容器。當按強度設計壁厚在8mm及以下的容器及設備,建議均采用全鈦結(jié)構(gòu)。鈦材用量較大、且所需厚度較厚時,可采用襯鈦結(jié)構(gòu)。襯鈦結(jié)構(gòu)是指用碳鋼或不銹鋼作背襯、以鈦材為襯里的結(jié)構(gòu),該結(jié)構(gòu)形式簡單,制作方便。但由于鈦與鋼的熱膨脹性存在差別,因此在較高溫度下該結(jié)構(gòu)可能會出現(xiàn)熱應力過大而導致變形甚至破裂,因此該結(jié)構(gòu)多用于一些非高溫的管道法蘭

處,在二氧化氯制備系統(tǒng)中的核心反應系統(tǒng)中(如換熱器管板)不建議采用此種結(jié)構(gòu),而是代之以鈦鋼復合結(jié)構(gòu)。鈦鋼復合結(jié)構(gòu)是通過爆炸或軋制,或爆軋結(jié)合,使鈦與鋼(碳鋼或不銹鋼)之間形成冶金結(jié)合,具有很高的結(jié)合強度,能夠承受彼此之間的膨脹差引起的熱應力或真空的抽吸,因此在二氧化氯制備系統(tǒng)中鈦材耗量大的區(qū)域(如電解槽)采用鈦鋼復合結(jié)構(gòu)可在滿足設計要求的同時有效降低設備成本。

3 、鈦材應用注意事項

二氧化氯制備系統(tǒng)生產(chǎn)工藝嚴格,對設備的制造要求和運行的可靠性要求較高。因此鈦設備在二氧化氯制備系統(tǒng)的使用中,除了合理選材、按照規(guī)范設計與制造外,還要注意:

3.1 應力消除

二氧化氯鈦設備要求有較長的使用壽命,因此對于應力集中引起的壽命損失應引起注意。一般而言,鈦制容器在焊接后不進行應力消除,但是對于二氧化氯制備系統(tǒng)中結(jié)構(gòu)較復雜、焊接工作量大的容器如反應器,建議進行應力去除;鈦制回轉(zhuǎn)設備如鈦泵、芒硝過濾機、鈦風機等,因其對回轉(zhuǎn)精度要求嚴格,必須在焊后進行應力去除,以保證尺寸精度和長期運行的可靠性。傳統(tǒng)的真空退火去應力在大型鈦設備焊后去應力上往往操作不便,可采用高頻振動取代真空退火,完全可達到減小應力和變形的目的。

3.2 鐵離子含量的控制

1996年,Cot ton在實驗中發(fā)現(xiàn),在高濃硝酸、含二氧化鈦的硫酸、二氧化氯介質(zhì)中,鐵會加速鈦焊縫的選擇性腐蝕[10] 。因此在二氧化氯制備系統(tǒng)中的鈦設備,其鐵含量應做出一定的限制。盡管在二氧化氯制備系統(tǒng)的實際使用中,國標TA2與TA3中含鐵量達到0.20%~0.30%可滿足要求,但考慮到設備制造過程和工藝生產(chǎn)過程中將不可避免地引入少量鐵離子在焊縫處沉積,因此在經(jīng)濟可承受的范圍內(nèi)建議盡量選用含鐵量較低的TA2與TA3材,同時建議選擇比母材純度高一個等級的鈦焊絲進行焊接。

3.3 鈦回轉(zhuǎn)件的防咬合

工業(yè)純鈦質(zhì)地相對較軟,因而該類鈦制零件在摩擦傳動中容易引發(fā)黏結(jié)而出現(xiàn)咬死現(xiàn)象,故需要對摩擦副部件(如鈦轉(zhuǎn)動軸與鈦軸套、鈦螺栓與螺母)做表面氮化處理,并采用較大的配合間隙。

4 、結(jié)論

鈦材在二氧化氯制備系統(tǒng)中有著不可替代的作用。針對二氧化氯制備工藝中不同介質(zhì)與腐蝕環(huán)境,選擇與之對應的鈦材并進行合理的結(jié)構(gòu)設計和設備制造,既能節(jié)約材料成本,又能最大程度發(fā)揮鈦材強度高、耐腐蝕等材質(zhì)特性;并對于保證整個二氧化氯制備系統(tǒng)的長期運行,也具有重要的現(xiàn)實意義。

參考文獻

[1]王雙飛.非木材紙漿的無元素氯漂白與二氧化氯制備系統(tǒng)的國產(chǎn)化[J].中華紙業(yè),2002,30(17):72.

[2]董敏.鈦材在造紙工業(yè)中的應用[J].稀有金屬,1984,(2).

[3]劉玉婷.二氧化氯的制備工藝及其對紙漿漂白特點研究[J].山東輕工業(yè)學院學報,2006,20(4):77-81.

[4]GB/T 3620.1-2007,鈦及鈦合金牌號及化學成分[S].

[5]余存燁.化工用鈦材的中美標準評述及對比[J].化工設備與管道,2002,39(5):57-58.

[6]詹磊,衛(wèi)威.鈦材在二氧化氯制備系統(tǒng)中的腐蝕試驗報告[Z].廣西大學造紙研究所年報(內(nèi)部資料),2009.

[7]陳鴻海.金屬腐蝕學[M].北京:北京理工大學出版社,1992.

[8]GB/T 3621.1-94,鈦及鈦合金板材[S].

[9]杜永勤.焊接工藝評定中鈦材的分類[J].鈦工業(yè)進展,1998,42.

[10]TIMET. Corrosion resistance of titanium[Z].1996,24.

相關(guān)鏈接