隨著我國工業(yè)水平的迅猛發(fā)展�,大型化工�、石化項(xiàng)目逐年增多。在水資源短缺和工業(yè)化進(jìn)程加速的背景下,工業(yè)生產(chǎn)中對工藝物料進(jìn)行熱交換由傳統(tǒng)的自來水冷卻方式被循環(huán)冷卻水換熱器取代[1]�,循環(huán)冷卻水換熱器成為工藝系統(tǒng)中必不可少的組成部分�,是生產(chǎn)裝置正常運(yùn)行的基本保障�。開式循環(huán)冷卻水系統(tǒng)是通過循環(huán)水泵向各個(gè)化工裝置區(qū)輸送循環(huán)冷卻水�,循環(huán)冷卻水與化工裝置區(qū)換熱器待冷卻的工藝物料換熱后返回至冷卻塔�,經(jīng)冷卻塔冷卻后返回至塔底水池。隨著循環(huán)冷卻水系統(tǒng)運(yùn)行時(shí)的蒸發(fā)等損失,需要補(bǔ)充新鮮水來維持系統(tǒng)中的水量�,并定期通過旁路排污以降低由于濃縮造成的系統(tǒng)中SO2-4�、Cl-�、Ca2+、Mg2+等離子濃度和濁度的升高,同時(shí)需要向系統(tǒng)中投加緩蝕阻垢劑和殺菌劑來延緩腐蝕及沉積物的生成和微生物的滋生�。如果運(yùn)行操作不當(dāng)�,會(huì)造成循環(huán)冷卻水換熱器的腐蝕�,輕則導(dǎo)致?lián)Q熱器換熱效果不佳,重則導(dǎo)致生產(chǎn)裝置停產(chǎn),造成生產(chǎn)損失甚至?xí)斐扇藛T傷亡等�。本文以某工程項(xiàng)目為例�,對換熱器的腐蝕成因進(jìn)行分析�,并提出改進(jìn)措施�,為預(yù)防循環(huán)冷卻水換熱器腐蝕提供經(jīng)驗(yàn)借鑒。

1、工程概況

某中型化工項(xiàng)目循環(huán)冷卻水系統(tǒng)用戶包含冷劑壓縮機(jī)換熱器、再生器冷卻器�、酸氣冷卻器�、貧液冷卻器等�。該循環(huán)冷卻水系統(tǒng)的設(shè)計(jì)能力為1600m3/h,補(bǔ)充水量約為32m3/h,系統(tǒng)保有水量約為360m3�,供�、回水溫度分別為30�、40℃。冷劑系統(tǒng)換熱器負(fù)責(zé)對壓縮區(qū)的工藝物料冷卻降溫�,該換熱器的單臺(tái)設(shè)計(jì)能力為100m3/h�。循環(huán)冷卻水系統(tǒng)的設(shè)計(jì)濃縮倍數(shù)為5�,除鹽水與生產(chǎn)水混合作為循環(huán)水補(bǔ)充水�,按照1∶2的比例進(jìn)行摻雜�,補(bǔ)充水的水質(zhì)指標(biāo)如下:pH值為7.5,Cl-質(zhì)量濃度為42mg/L,電導(dǎo)率為615μS/cm,總堿度為186mg/L�,總硬度為194mg/L�,Ca2+質(zhì)量濃度為94mg/L�。夏季正常運(yùn)行時(shí)藥劑投加方案如下:緩蝕阻垢劑為低磷復(fù)合配方,加藥量為15.5kg/d;殺菌劑以NaClO為主�、非氧化型殺菌劑為輔�,NaClO的連續(xù)投加量為5~10mg/L�,非氧化型殺菌劑的投加量為36kg/(次·周),NaClO與非氧化型殺菌劑交替使用,以避免微生物的抗藥性,并控制循環(huán)冷卻水系統(tǒng)中余氯的質(zhì)量濃度為0.2~0.5mg/L。藥劑投加方案是基于循環(huán)冷卻水補(bǔ)充水水質(zhì)情況制定�。

2�、換熱器腐蝕情況

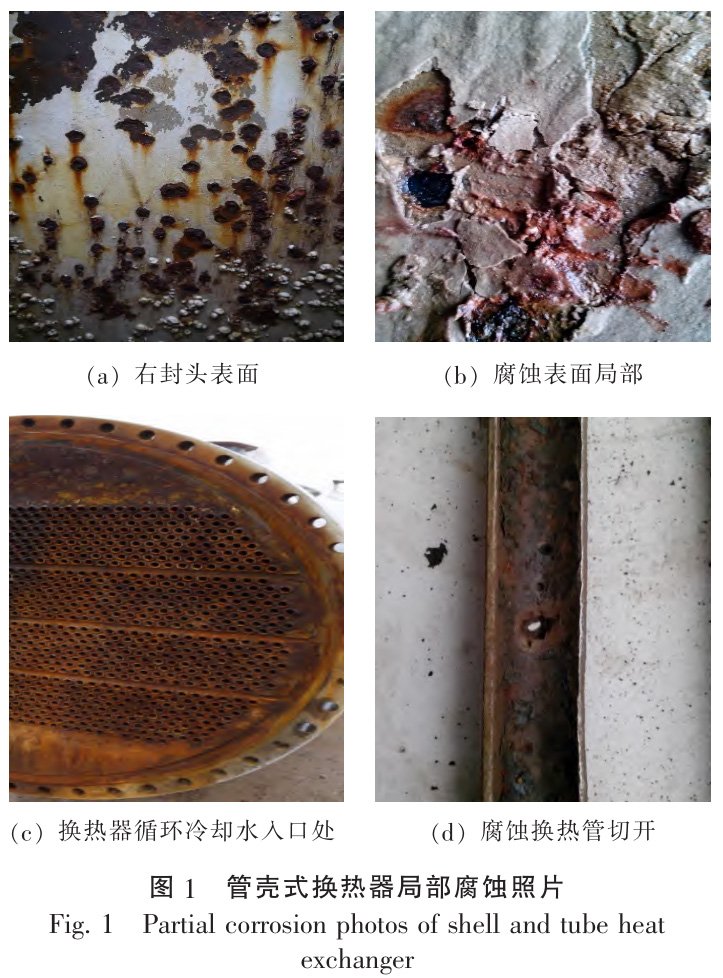

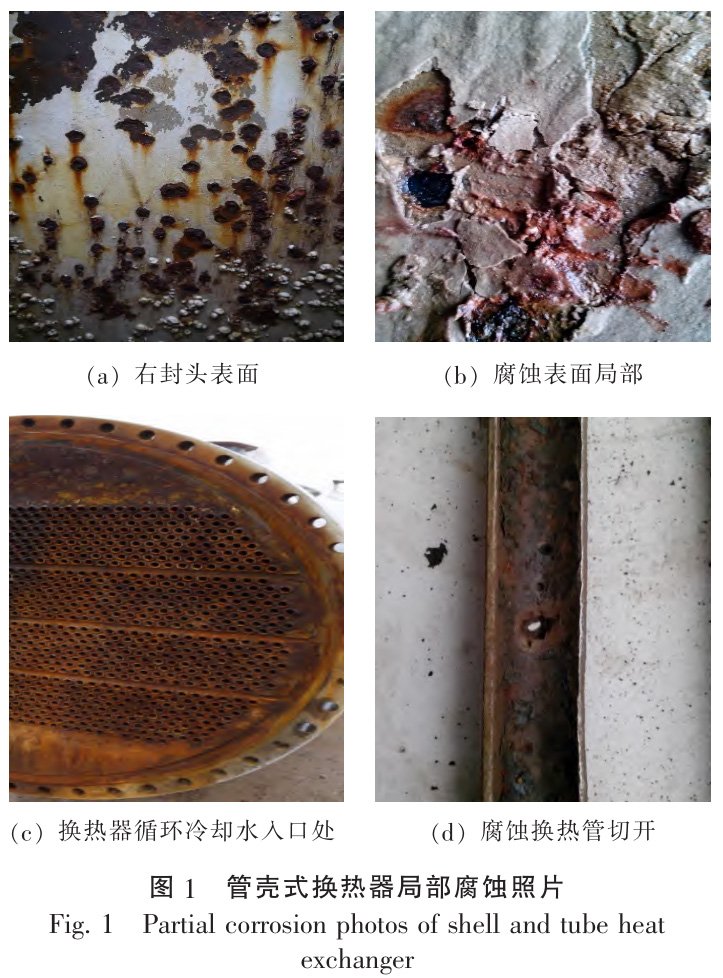

此化工項(xiàng)目在循環(huán)冷卻水系統(tǒng)開車1a后停產(chǎn)檢修�,期間發(fā)現(xiàn)冷劑系統(tǒng)換熱器被腐蝕穿孔,管殼式換熱器局部腐蝕照片見圖1。從圖1中可以看出�,在封頭表面凹凸不平并產(chǎn)生了多處帶有同心圓的錐形蝕坑�,在蝕坑附近有白色及紅褐色松散黏性物質(zhì)�,換熱器的水側(cè)有明顯生銹現(xiàn)象,換熱管也有不同程度的銹穿現(xiàn)象。經(jīng)試驗(yàn)分析,腐蝕表面處結(jié)垢主要是碳酸鹽�,沉積物為生物黏泥及污垢�,腐蝕產(chǎn)物主要成分是鐵�,初步判斷換熱器的銹蝕主要是由垢下腐蝕所致[2]。換熱器的腐蝕比較嚴(yán)重,與使用壽命嚴(yán)重不符�。

3�、腐蝕成因分析

3.1垢下腐蝕

垢下腐蝕是換熱器腐蝕的主要類型之一�,水中的Ca2+、Mg2+等在金屬表面沉積后形成垢層,在垢層與換熱器的表面形成密閉的空間�,并且垢層與金屬表面之間形成了一個(gè)微小的空隙�,阻礙了緩釋阻垢劑進(jìn)入垢層內(nèi)�,空隙中的水接近于滯留狀態(tài),垢層內(nèi)與垢層外的溶解氧濃度不同產(chǎn)生了氧濃度極差,由于環(huán)境的溫度�、氧氣介質(zhì)等因素的影響�,在垢層內(nèi)發(fā)生復(fù)雜的電化學(xué)反應(yīng)�,從而銹蝕換熱器金屬表面[3]。對檢修前連續(xù)1個(gè)月循環(huán)冷卻水系統(tǒng)的水質(zhì)監(jiān)測情況如下:pH值為7.94,Cl-質(zhì)量濃度為373mg/L�,電導(dǎo)率為2870μS/cm�,堿度為87mg/L�,硬度為1538mg/L�,Ca2+質(zhì)量濃度為294mg/L。通過以上數(shù)據(jù)分析發(fā)現(xiàn)水中的Ca2+及硬度偏高�,一般而言水中鈣硬度與全堿度(以CaCO3計(jì))之和大于1100mg/L時(shí)[4-5]�,藥劑的阻垢性能會(huì)急劇下降�,生產(chǎn)裝置中個(gè)別高溫、低流速換熱器就會(huì)出現(xiàn)嚴(yán)重的結(jié)垢現(xiàn)象�。

3.2微生物腐蝕

微生物黏泥是以微生物菌體及與其粘結(jié)在一起的粘性物質(zhì)(多糖類�、蛋白質(zhì)等)為主體組成�,黏泥覆蓋在換熱器的金屬表面,阻止緩蝕劑與阻垢劑到達(dá)金屬表面發(fā)揮其緩蝕與阻垢作用�,阻止殺菌劑殺滅黏泥中的微生物�,降低化學(xué)藥劑的功效�,阻止其在金屬表面形成防護(hù)膜,在微生物黏泥和換熱器之間形成電化學(xué)腐蝕�,從而加劇了垢下腐蝕�。循環(huán)冷卻水系統(tǒng)中的黏泥量能夠反應(yīng)出系統(tǒng)中微生物的危害情況�,對循環(huán)冷卻水系統(tǒng)中黏泥量的監(jiān)測是非常必要的,相關(guān)資料指出循環(huán)冷卻水中的黏泥量宜小于或等于0.35mg/m3[6]�,而在本項(xiàng)目循環(huán)冷卻水系統(tǒng)運(yùn)行過程中�,缺少對生物黏泥量的監(jiān)測�,僅能通過換熱器表面的結(jié)垢情況初步判斷微生物腐蝕是導(dǎo)致?lián)Q熱器腐蝕的原因之一。

3.3循環(huán)冷卻水流速

水的流速是影響換熱器結(jié)垢的重要因素�,水在管程中的流速不低于0.9m/s�,而在殼程中的流速不低于0.3m/s�。金屬的腐蝕主要是耗氧腐蝕,隨著水的流速增加�,水中溶解氧增加�,腐蝕情況逐漸加劇,當(dāng)水的流速達(dá)到一定程度時(shí)�,金屬表面足量的溶解氧使其發(fā)生鈍化�,腐蝕速度反而減緩�,但是水的流速過大會(huì)沖刷破壞金屬表面的鈍化膜而重新加劇金屬腐蝕[4,7]�。如果流速過小則會(huì)引起雜質(zhì)的沉積�,為某些厭氧菌的生存和繁殖提供便利條件并影響換熱效果�,流速過大則會(huì)加劇換熱器的腐蝕。

在本工程項(xiàng)目中物料先經(jīng)過空冷器進(jìn)行主要降溫再進(jìn)入循環(huán)冷卻水換熱器進(jìn)行輔助降溫�,其中循環(huán)冷卻水走管程�,物料走殼程�。在現(xiàn)場操作運(yùn)行過程中由于經(jīng)過空冷器換熱后物料溫度過低,現(xiàn)場操作人員選擇關(guān)小換熱器的循環(huán)水閥門�,而非將物料切至循環(huán)冷卻水換熱器旁路的操作方式以控制溫度�,在此過程中就造成了循環(huán)冷卻水的流速遠(yuǎn)遠(yuǎn)低于0.9m/s�,換熱器內(nèi)雜質(zhì)逐漸沉積和結(jié)垢,低流速�、低溶解氧的條件為厭氧菌的生長繁殖提供了良好的生存環(huán)境�,長時(shí)間運(yùn)行導(dǎo)致了換熱器的最終腐蝕�。

3.4其他因素

(1)循環(huán)冷卻水補(bǔ)充水水質(zhì)的影響。循環(huán)冷卻水系統(tǒng)補(bǔ)充水的水質(zhì)�、水量及系統(tǒng)的濃縮倍數(shù)對循環(huán)冷卻水系統(tǒng)中的離子濃度起決定性作用。Cl-與水中游離的Fe2+生成FeCl2�,F(xiàn)eCl2水解后會(huì)產(chǎn)生HCl等�,HCl具有極強(qiáng)的腐蝕性并且會(huì)破壞金屬的氧化膜�,在循環(huán)水冷卻系統(tǒng)中應(yīng)該嚴(yán)格控制Cl-濃度[8]。此外�,水中的鹽含量�、懸浮物�、pH值也會(huì)影響換熱器的腐蝕速度[9]。雖然水中Cl-濃度遠(yuǎn)低于GB/T50050—2017《工業(yè)循環(huán)冷卻水處理設(shè)計(jì)規(guī)范》中的規(guī)定值700mg/L�,但在實(shí)際運(yùn)行過程中應(yīng)嚴(yán)格控制Cl-的含量�。

查閱現(xiàn)場運(yùn)行記錄發(fā)現(xiàn)�,由于某種原因,補(bǔ)充水未按照除鹽水與生產(chǎn)水混合摻雜的方式進(jìn)行補(bǔ)充�,而是長達(dá)4個(gè)月左右的時(shí)間完全補(bǔ)充生產(chǎn)水�,生產(chǎn)水的水質(zhì)如下:pH值為7.7�,Cl-質(zhì)量濃度為62mg/L,電導(dǎo)率為908μS/cm�,總堿度為275mg/L�,總硬度為287mg/L�,Ca2+質(zhì)量濃度為139mg/L。與前文提到的混合補(bǔ)充水水質(zhì)差異較大,各項(xiàng)水質(zhì)指標(biāo)偏高�。而在此階段仍執(zhí)行原設(shè)計(jì)的加藥量及補(bǔ)充水量�,隨著系統(tǒng)的運(yùn)行�,循環(huán)冷卻水中含鹽量升高導(dǎo)致系統(tǒng)中水質(zhì)變差�,進(jìn)而導(dǎo)致?lián)Q熱器的結(jié)垢和腐蝕�。

(2)藥劑投加的影響。為了減少循環(huán)冷卻水系統(tǒng)中細(xì)菌的滋生和系統(tǒng)結(jié)垢�,在循環(huán)冷卻水系統(tǒng)運(yùn)行過程中需要投加殺菌劑和緩蝕阻垢劑�。阻垢劑對鈣鹽�、氧化鐵、生物粘泥具有很好的分散作用�,并能在金屬表面形成薄而致密的防護(hù)膜�;阻垢分散劑具有耐氯分解能力�,適應(yīng)高濃縮倍數(shù)要求,在水中停留時(shí)間長的特點(diǎn)�。

經(jīng)過現(xiàn)場調(diào)查發(fā)現(xiàn)�,在循環(huán)冷卻水系統(tǒng)運(yùn)行初期�,阻垢緩蝕劑為低磷復(fù)合配方藥劑,在運(yùn)行一段時(shí)間后�,更換為無磷復(fù)合配方藥劑�。而在更換藥劑時(shí)并未對系統(tǒng)進(jìn)行重新清洗及預(yù)膜處理�,更換藥劑后也未根據(jù)水質(zhì)情況等對加藥量進(jìn)行調(diào)整,藥劑的更換可能對系統(tǒng)中原有的防護(hù)膜造成了破壞�。同時(shí)�,在系統(tǒng)運(yùn)行期間�,余氯分析儀未能正常投入使用,NaClO的投加量也未按照藥劑投加方案進(jìn)行投加�,缺少了對水中余氯指標(biāo)的監(jiān)測及動(dòng)態(tài)調(diào)整NaClO的加藥量�,這可能導(dǎo)致系統(tǒng)中細(xì)菌的大量滋生繁殖�,進(jìn)而加劇了系統(tǒng)的結(jié)垢和腐蝕。

(3)預(yù)膜效果�。循環(huán)冷卻水系統(tǒng)在投入使用前�,應(yīng)由專業(yè)的廠家制定清洗和預(yù)膜方案�,主要目的是清除由于施工過程中產(chǎn)生的焊渣等雜質(zhì)造成的管道及系統(tǒng)的腐蝕�。預(yù)膜是在系統(tǒng)運(yùn)行之初根據(jù)水質(zhì)、溫度和設(shè)備材質(zhì)等因素選擇合適的化學(xué)物質(zhì)注入到循環(huán)冷卻水系統(tǒng)中�,在設(shè)備和管道表面形成一種復(fù)雜的保護(hù)膜�,以延緩設(shè)備及管道的腐蝕�。通常也需要根據(jù)現(xiàn)場運(yùn)行情況定期清洗預(yù)膜,因此清洗預(yù)膜效果的好壞是影響腐蝕速率的關(guān)鍵因素之一。現(xiàn)場預(yù)膜由專業(yè)廠家完成,并且現(xiàn)場預(yù)膜期的資料也無從考證�,預(yù)膜效果不是該系統(tǒng)換熱器腐蝕的關(guān)鍵因素�。

4�、改進(jìn)措施及運(yùn)行效果

4.1加強(qiáng)現(xiàn)場水質(zhì)監(jiān)測

循環(huán)冷卻水系統(tǒng)補(bǔ)充水水質(zhì)的變化會(huì)導(dǎo)致系統(tǒng)長期運(yùn)行后,硬度、Ca2+�、Mg2+�、Cl-等含量超標(biāo)�。

必要時(shí)短期內(nèi)提高除鹽水的補(bǔ)充比例以優(yōu)化補(bǔ)充水的水質(zhì),可以避免系統(tǒng)中離子的過量濃縮。同時(shí)�,根據(jù)水質(zhì)監(jiān)測情況調(diào)整循環(huán)冷卻水系統(tǒng)的濃縮倍數(shù)及補(bǔ)充水量等�,加強(qiáng)系統(tǒng)內(nèi)水質(zhì)的監(jiān)測�,增加生物黏泥量、余氯等必要的在線監(jiān)測設(shè)施,根據(jù)余氯含量來調(diào)節(jié)殺菌劑投加量�,避免微生物的大量繁殖�。在運(yùn)行過程中水質(zhì)指標(biāo)如出現(xiàn)異常應(yīng)及時(shí)處理�,避免因離子、生物富集等因素造成的垢下腐蝕。

4.2優(yōu)化藥劑投加方案

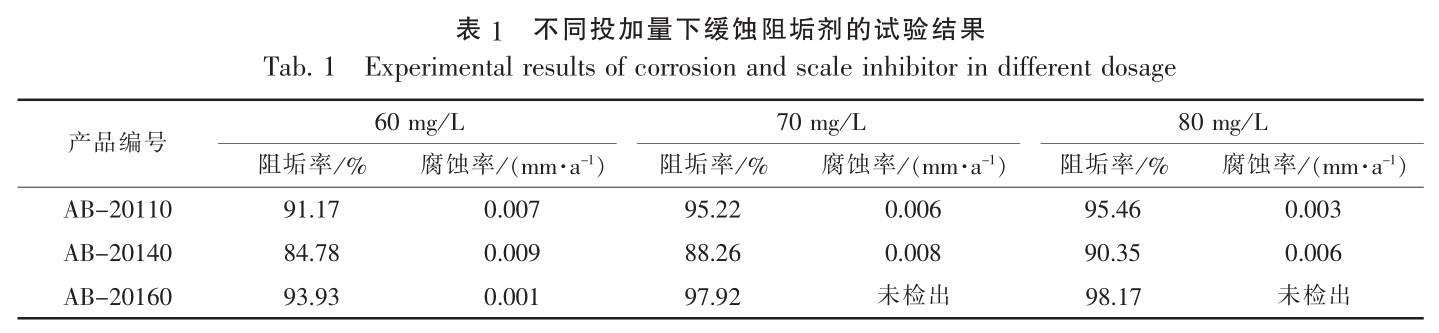

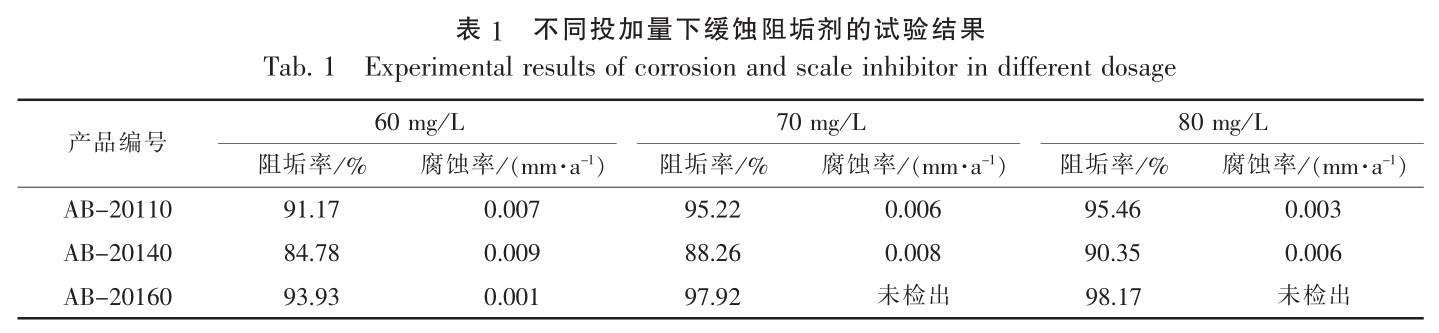

現(xiàn)場對緩蝕阻垢劑進(jìn)行更換時(shí),藥劑配方改變�,而沒有根據(jù)最新的水質(zhì)情況對加藥量進(jìn)行調(diào)整�,進(jìn)而導(dǎo)致系統(tǒng)加藥效果差�,換熱器表面結(jié)垢,細(xì)菌大量繁殖,加劇換熱器的腐蝕�。根據(jù)現(xiàn)場水質(zhì)情況�,采用旋轉(zhuǎn)掛片腐蝕儀通過試驗(yàn)進(jìn)行藥劑篩選并確定加藥量�,不同投加量下緩釋阻垢劑的試驗(yàn)結(jié)果見表1。緩蝕阻垢劑為低磷配方,主要成分是多元醇磷酸酯�、多元共聚物等�,不同種類藥劑的區(qū)別是主要成分和復(fù)配成分配比不同�。

由表1可知,產(chǎn)品編號為AB-20160的緩蝕阻垢劑能滿足阻垢要求�,且投加量為70mg/L時(shí)綜合效果最佳�,故確定70mg/L為最佳投加量�。重新啟用循環(huán)冷卻水系統(tǒng)時(shí)應(yīng)該再次對系統(tǒng)進(jìn)行預(yù)膜處理,避免因藥劑種類差異而對防護(hù)膜造成破壞�;同時(shí)�,制定循環(huán)冷卻水系統(tǒng)的清洗方案�,定期對系統(tǒng)進(jìn)行化學(xué)清洗,清除表面污垢,防止在垢下與換熱器之間發(fā)生復(fù)雜的電化學(xué)反應(yīng)而造成垢下腐蝕。

4.3加強(qiáng)現(xiàn)場運(yùn)行管理

換熱器腐蝕銹穿由多種因素造成,是一個(gè)漫長而復(fù)雜的過程。現(xiàn)場操作人員對系統(tǒng)的理解程度也影響著循環(huán)冷卻水系統(tǒng)的運(yùn)行效果�。本項(xiàng)目中由于操作不當(dāng)造成系統(tǒng)流速過小而引起的雜質(zhì)沉積和微生物繁殖是完全可以避免的問題�。在運(yùn)行過程中應(yīng)該加強(qiáng)對現(xiàn)場運(yùn)行管理和操作人員的系統(tǒng)培訓(xùn)�,規(guī)范現(xiàn)場運(yùn)行操作,同時(shí)應(yīng)對換熱器的水側(cè)和物料側(cè)定期進(jìn)行流速測定,保證流速在規(guī)定的范圍內(nèi)�,以減緩不必要因素造成的腐蝕�。

4.4運(yùn)行效果

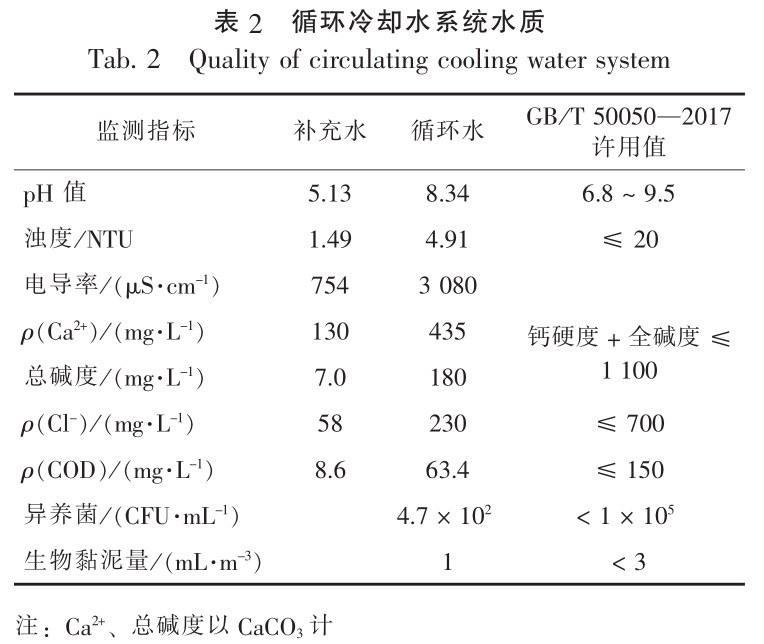

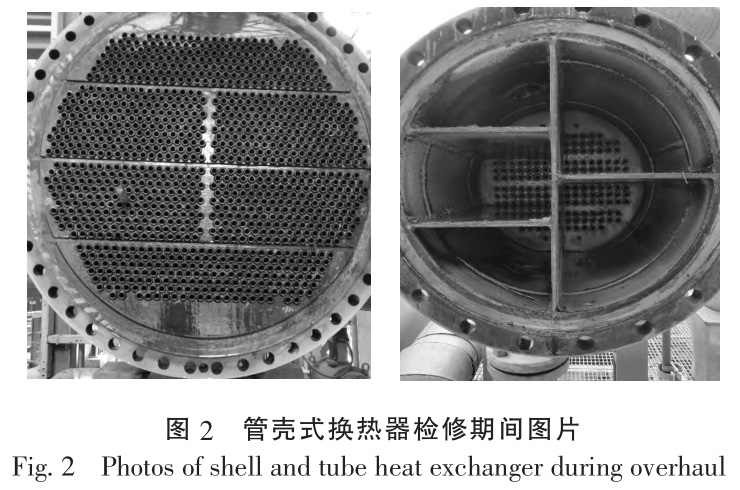

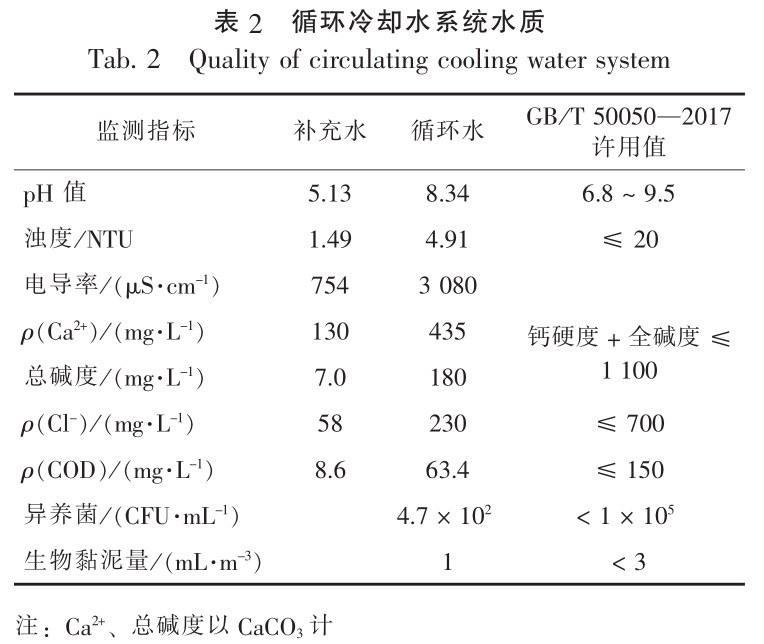

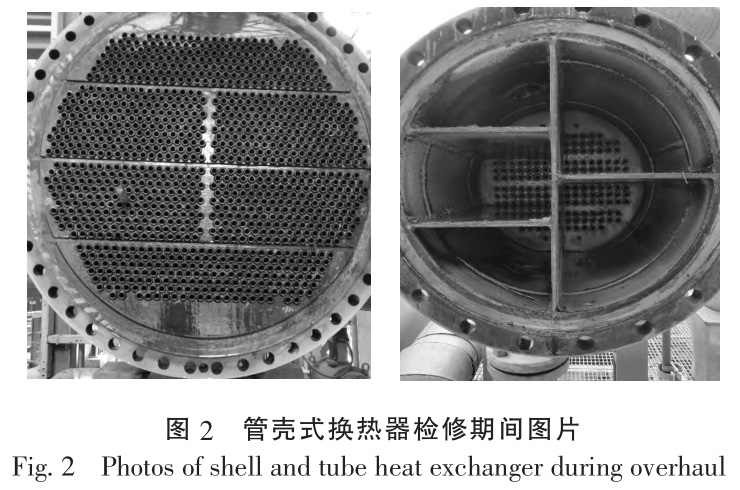

對換熱器維修更換并規(guī)范現(xiàn)場運(yùn)行監(jiān)測后重新啟用循環(huán)冷卻水系統(tǒng)�,根據(jù)最新的水質(zhì)情況調(diào)整濃縮倍數(shù)為4,緩蝕阻垢劑加藥量為25kg/d左右,連續(xù)投加NaClO控制系統(tǒng)中余氯質(zhì)量濃度為0.2~0.5mg/L�。某段時(shí)間的水質(zhì)監(jiān)測情況見表2。根據(jù)表2可知�,補(bǔ)充水pH值偏低�,應(yīng)注意pH值變化對系統(tǒng)的影響�。循環(huán)冷卻水中鈣硬度+全堿度遠(yuǎn)小于1100mg/L,水中異養(yǎng)菌含量較低�,對微生物的指標(biāo)控制良好�??傮w而言,無快速結(jié)垢風(fēng)險(xiǎn)�,保持補(bǔ)充水�、藥劑投加和循環(huán)冷卻水濃縮倍數(shù)基本不變的情況下�,可保證系統(tǒng)長期穩(wěn)定運(yùn)行。全廠重新開車運(yùn)行5a后進(jìn)行全廠大檢修�,管殼式換熱器檢修期間圖片見圖2�,換熱器表面無明顯銹蝕�、結(jié)垢現(xiàn)象,換熱器運(yùn)行良好�。

5�、結(jié)語

循環(huán)冷卻水系統(tǒng)是石油化工項(xiàng)目生產(chǎn)裝置正常運(yùn)行的重要保證�,如果換熱器故障,會(huì)對工藝裝置生產(chǎn)造成較大影響�。本文對某中型化工項(xiàng)目開式循環(huán)冷卻水系統(tǒng)換熱器腐蝕成因進(jìn)行分析�,系統(tǒng)中堿度和硬度偏高�,在表面結(jié)垢,影響了阻垢劑效果�;循環(huán)冷卻水流速控制過小�,水流接近于滯留狀態(tài)�,使雜質(zhì)沉積和厭氧菌大量繁殖,加劇腐蝕結(jié)垢;同時(shí),循環(huán)冷卻水和補(bǔ)充水水質(zhì)變化未進(jìn)行有效監(jiān)測�,未根據(jù)水質(zhì)情況及時(shí)調(diào)整加藥量等多種因素最終導(dǎo)致?lián)Q熱器腐蝕銹穿�。

換熱器腐蝕結(jié)垢是個(gè)長期而復(fù)雜的過程�,造成換熱器腐蝕的因素多種多樣�,在日常運(yùn)行過程中應(yīng)加強(qiáng)管理�,定期監(jiān)測,制定詳細(xì)的操作規(guī)程,發(fā)生水質(zhì)指標(biāo)異常及時(shí)處理分析等�,可大大地避免此類生產(chǎn)事故的發(fā)生�,從而為工業(yè)生產(chǎn)保駕護(hù)航�。經(jīng)過現(xiàn)場維修更換設(shè)備、調(diào)整藥劑投加方案后,重新啟用循環(huán)冷卻水系統(tǒng),運(yùn)行效果穩(wěn)定,腐蝕結(jié)垢問題得到了有效控制和預(yù)防�。

參考文獻(xiàn):

[1]雷仲存�,錢凱�,劉念華.工業(yè)水處理原理及應(yīng)用[M].北京:化學(xué)工業(yè)出版社,2003.

[2]馬紅杰,趙敏,黃新泉.冷卻水換熱器腐蝕泄漏分析及防護(hù)[J].石油化工腐蝕與防護(hù),2016,33(1):26-29.

[3]武卓.加氫裝置換熱器垢下腐蝕原因分析及預(yù)防措施[J].石化技術(shù)�,2024�,31(1):3-5.

[4]工業(yè)循環(huán)冷卻水處理設(shè)計(jì)規(guī)范:GB/T50050—2017[M].北京:中國計(jì)劃出版社�,2017.

[5]岳斌彬.循環(huán)水換熱器腐蝕原因分析及應(yīng)對措施分析[J].中國設(shè)備工程,2020,(12):136-137.

[6]樂明聰�,高鵬�,徐慶磊.循環(huán)水換熱器腐蝕原因分析及改進(jìn)措施[J].石油化工腐蝕與防護(hù)�,2016,33(4):55-58.

[7]周本省.工業(yè)水處理技術(shù)(第二版)[M].北京:化學(xué)工業(yè)出版社,2003.

[8]張杰�,李楠.某天然氣處理廠回注水處理系統(tǒng)腐蝕防護(hù)方法研究[J].工業(yè)用水與廢水,2019�,50(6):35-42.

[9]王曉龍�,陳盼盼�,胡佳,等.某廢水零排放項(xiàng)目中蒸發(fā)結(jié)晶設(shè)備腐蝕問題分析及解決措施[J].工業(yè)用水與廢水�,2023�,54(6):44-48.

作者簡介:付寶華(1978-)�,男,北京人�,工程師�,本科�,主要從事工業(yè)給排水設(shè)計(jì)工作,(電話)010-58676773(電子信箱)fubaohua-hqc@cnpc.com.cn�。

相關(guān)鏈接