原油煉制過程中會使用到大量的金屬設備和裝置,其中換熱器是較為常用的一種設備。換熱器通常需要長時間接觸不同溫度的流體,并且原油在煉制過程中不可避免地會產生一定量的硫化氫、二氧化碳以及含有一定礦化度的流體等,這些均會對換熱器造成比較嚴重的腐蝕損害威脅,特別是換熱器裝置接觸高溫流體的部位,更容易引發較為嚴重的腐蝕現象。煉化裝置換熱器的腐蝕不僅可能會縮短其使用壽命,甚至還可能引發煉化廠化工產品的泄漏,從而對煉化企業造成不可估量的經濟損失以及人身健康安全危害[1-2]。因此,對煉化裝置換熱器腐蝕原因進行分析,并提出針對性的腐蝕防護措施建議具有十分重要的現實意義。

目標煉化廠換熱器經過長時間的運行之后出現了較為嚴重的腐蝕現象,更換維修的成本相對較高,對煉化廠的正常安全運行造成了嚴重的不利影響。項目組通過大量的資料調研分析,了解到目前針對此類換熱器裝置的腐蝕防護措施主要包括改進換熱器材質、增加防腐涂層、陽極犧牲法、添加緩蝕劑法以及加強循環冷卻水的水質控制等[3-5],其中添加緩蝕劑是相對較為經濟高效的一種腐蝕防護措施,通過在煉化廠換熱器裝置的循環冷卻水中加入少量緩蝕劑即可起到良好的防腐蝕效果,具有防腐效率高、操作簡單、適應性強以及成本較低的優點[6-7]。因此,本文針對目標煉化廠換熱器腐蝕嚴重的問題,通過掛片腐蝕實驗,考察了實驗溫度、流體流速、腐蝕介質pH值以及腐蝕介質礦化度對腐蝕速率的影響,找出影響換熱器腐蝕的主要原因,并在此基礎之上開展了添加緩蝕劑防腐蝕措施研究,為煉化廠換熱器的高效運行提供技術保障。

1、實驗

1.1主要實驗材料及儀器

實驗材料:濃鹽酸、氫氧化鈉、丙酮、無水乙醇,均為分析純,上海麥克林生化科技有限公司;除銹液,實驗室自制;腐蝕實驗用掛片采用目標煉化裝置換熱器部件鋼材加工而成(掛片的尺寸均為50mm×25mm×2mm);腐蝕實驗介質均為目標煉化裝置換熱器中的循環冷卻水(pH值為6.1,總礦化度為2860.1mg/L)。

實驗儀器:MHY-MF3型密閉旋轉掛片腐蝕實驗儀,北京美華儀科技有限公司;CCL型精密電子分析天平,武漢康斯坦特稱重設備有限公司。

1.2實驗方法

采用掛片失重法開展腐蝕實驗,對影響煉化裝置換熱器腐蝕的因素進行分析評價。具體實驗步驟為:

(1)將實驗用掛片采用丙酮和無水乙醇清洗數次,擦拭干凈表面,使用吹風機將其吹干,放入干燥器中恒重4h,稱量實驗用掛片的初始質量;(2)將掛片放入裝有不同腐蝕介質的耐高溫腐蝕反應釜中,設定不同的腐蝕反應溫度和流速,開始腐蝕實驗,實驗時間均設定為72h;(3)腐蝕實驗結束后,取出掛片,將其放入除銹液中浸泡5min,使用脫脂棉擦拭掛片表面,并使用自來水沖洗干凈后再將掛片放入到無水乙醇中浸泡5min,擦拭干凈表面并吹干后放入干燥器中恒重4h,稱量腐蝕實驗后掛片的質量;(4)參照GB/T18175—2014《水處理劑緩蝕性能的測定旋轉掛片法》中的規定,計算腐蝕速率。

2、結果與討論

2.1煉化裝置換熱器腐蝕影響因素

2.1.1實驗溫度

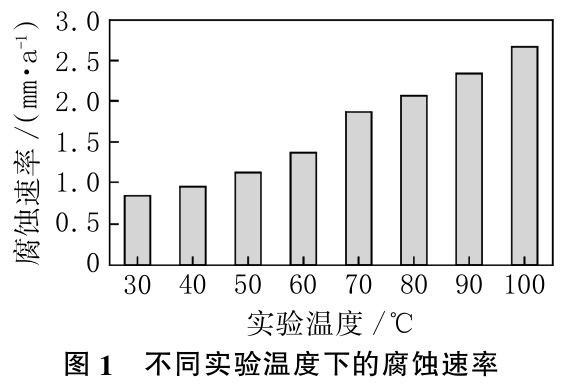

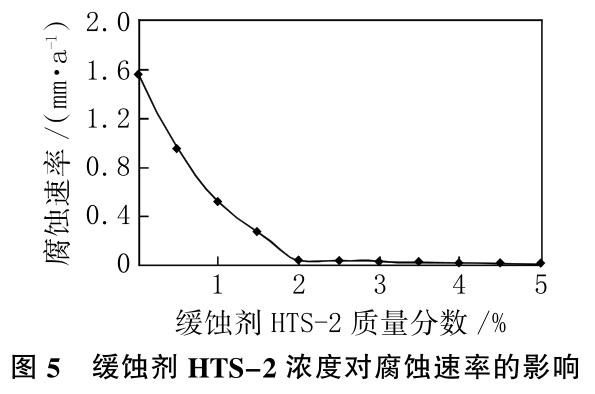

在實驗流速為0.2m/s、腐蝕介質pH值為6、腐蝕介質礦化度為2860mg/L的條件下,評價了不同實驗溫度對煉化裝置換熱器腐蝕速率的影響,實驗結果見圖1。

由圖1結果可以看出:腐蝕實驗的溫度設定的越高,腐蝕介質對目標煉化裝置換熱器的腐蝕速率相對就越大。當腐蝕實驗溫度由30℃升高至100℃時,腐蝕速率可由0.836mm/a增大至2.657mm/a,增幅明顯,說明溫度對腐蝕速率的影響較大。由于目標煉化裝置換熱器接觸的流體溫度波動范圍較大,當流體溫度較高時,腐蝕介質對換熱器部件的腐蝕程度相對就越大。因此,在目標煉化裝置換熱器運行過程中,應盡可能降低流體的溫度,從而最大限度地降低其對換熱器部件的腐蝕影響。另外,由于目標煉化裝置換熱器

中循環流體的溫度大部分時間處在60℃左右,因此,選擇腐蝕實驗溫度為60℃繼續進行下一步的實驗。

2.1.2流體流速

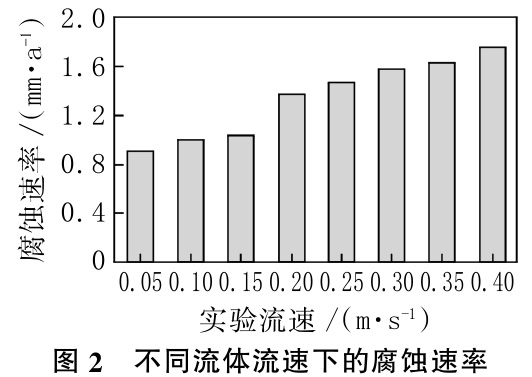

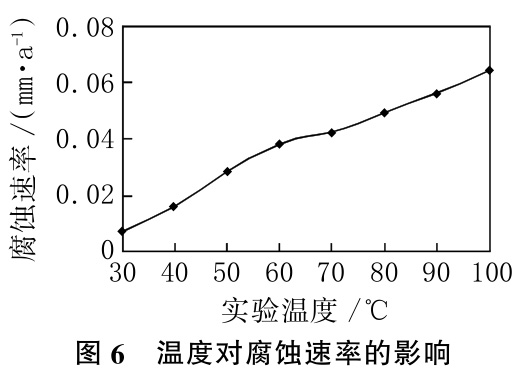

在實驗溫度為60℃、腐蝕介質pH值為6、腐蝕介質礦化度為2860mg/L的條件下,評價了不同流體流速對煉化裝置換熱器腐蝕速率的影響,實驗結果見圖2。

由圖2結果可以看出:腐蝕實驗的流體流速設定的越高,腐蝕介質對目標煉化裝置換熱器的腐蝕速率相對就越大。當腐蝕流體流速由0.05m/s增大至0.40m/s時,腐蝕速率可由0.905mm/a增至1.754mm/a,增幅同樣較為明顯,可以看出流體流速對腐蝕速率的影響也比較大。分析原因是由于流體流速較大時生成的腐蝕產物不易在金屬基體表面沉積成膜,無法對金屬產生良好的保護作用,致使腐蝕速率進一步增大。由于目標煉化裝置換熱器中流體的流速一般在0.30m/s左右,因此,選擇腐蝕實驗流體流速為0.30m/s繼續進行下一步的實驗。

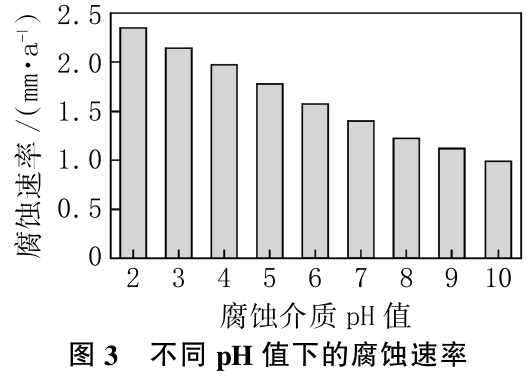

2.1.3腐蝕介質pH值

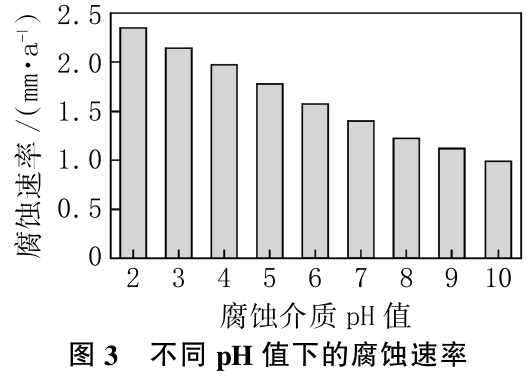

在實驗溫度為60℃、流速為0.30m/s、腐蝕介質礦化度為2860mg/L的條件下,使用鹽酸和氫氧化鈉溶液調節腐蝕介質的pH值,評價了不同腐蝕介質pH值對煉化裝置換熱器腐蝕速率的影響,實驗結果見圖3。

由圖3結果可以看出:腐蝕介質的pH值越高,腐蝕介質對目標煉化裝置換熱器的腐蝕速率相對就越小。當腐蝕介質pH值由2升高至10時,腐蝕速率可由2.331mm/a減小至0.984mm/a,可見腐蝕介質pH值對腐蝕速率的影響同樣比較大。分析原因是由于在酸性腐蝕環境下,腐蝕介質中的氫離子對金屬鋼材表面的腐蝕反應進程影響較大,導致腐蝕速率有所增大。由于目標煉化裝置換熱器中流體的pH值一般在6左右,因此,選擇腐蝕介質pH值為6繼續進行下一步的實驗。

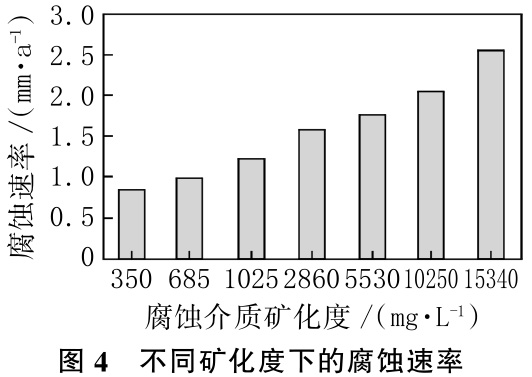

2.1.4腐蝕介質礦化度

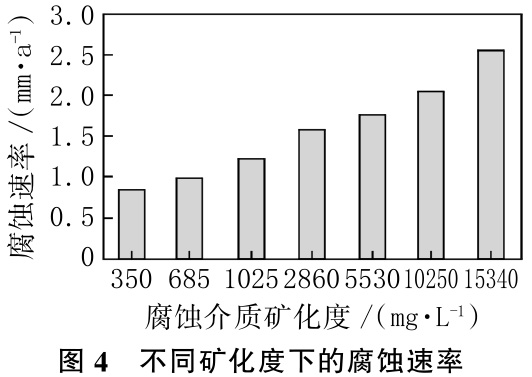

在實驗溫度為60℃、流速為0.30m/s、腐蝕介質pH值為6的條件下,評價了不同腐蝕介質礦化度對煉化裝置換熱器腐蝕速率的影響,實驗結果見圖4。

由圖4結果可以看出:腐蝕介質的礦化度越高,腐蝕介質對目標煉化裝置換熱器的腐蝕速率相對就越大。當腐蝕介質的礦化度由350mg/L升高至15340mg/L時,腐蝕速率可由0.715mm/a增大至2.546mm/a,增幅明顯,可知腐蝕介質的礦化度對腐蝕速率的影響較大。這是由于腐蝕介質的礦化度越大,其中的離子含量相對就越多,尤其氯離子的穿透性能較強,其含量的增大對金屬腐蝕速率的影響較大,容易對金屬基體造成嚴重的點蝕,增大了腐蝕速率。由于目標煉化裝置換熱器中流體的礦化度在2860mg/L左右,此時腐蝕介質對換熱器部件的腐蝕速率高達1.559mm/a,腐蝕現象較為明顯,需要對其開展腐蝕控制措施研究。

2.2煉化裝置換熱器腐蝕控制措施

綜合分析2.1節中的實驗結果,目標煉化裝置中的換熱器腐蝕主要受腐蝕介質溫度、pH值、流體流速以及礦化度的影響,在換熱器實際運行過程中腐蝕現象比較嚴重。根據大量資料調研分析及行業內的相關經驗,建議對目標煉化裝置換熱器采用添加緩蝕劑來進行腐蝕控制。項目組經過大量實驗研究開發出了一種新型抗高溫緩蝕劑HTS-2,在流速為0.30m/s、腐蝕介質pH值為6、礦化度為2860mg/L的條件下,考察了不同緩蝕劑HTS-2濃度以及不同實驗溫度下煉化裝置換熱器的腐蝕防護效果。

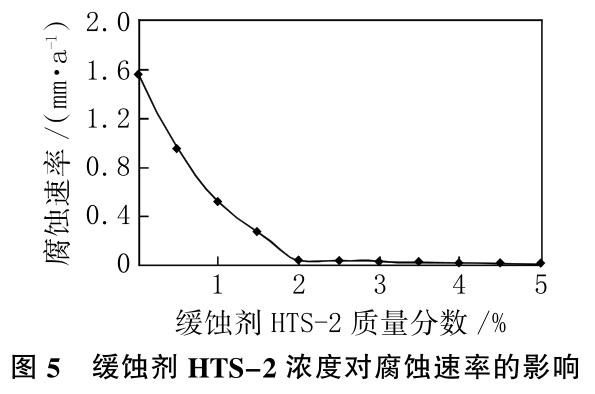

2.2.1緩蝕劑HTS-2濃度對腐蝕速率的影響

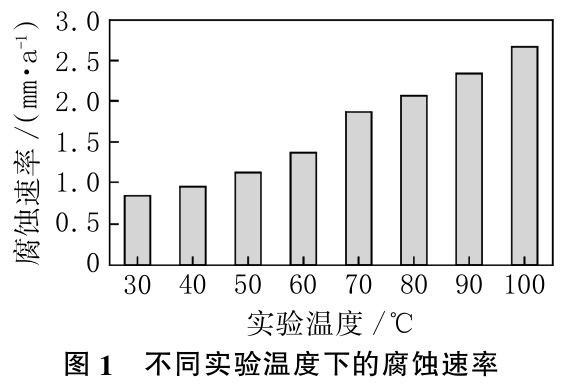

選擇實驗溫度為60℃,考察緩蝕劑HTS-2濃度對腐蝕速率的影響,實驗結果見圖5。

由圖5結果可以看出:隨著緩蝕劑HTS-2質量分數的逐漸增大,目標煉化裝置換熱器的腐蝕速率呈現出先迅速下降,然后逐漸趨于穩定的趨勢。未添加緩蝕劑時掛片的腐蝕速率可達1.559mm/a,而當緩蝕劑HTS-2的質量分數為2%時,可使腐蝕速率降低至0.038mm/a,與未添加緩蝕劑時的空白掛片相比,腐蝕速率降低了97.56%,腐蝕防護效果較好。新型抗高溫緩蝕劑HTS-2的分子結構中含有較多的非極性基團,使其能夠有效地吸附在鋼片表面,并形成一層致密的保護膜,從而可以很好地阻止腐蝕介質與金屬鋼材基體的接觸,降低腐蝕反應的速率,起到較好的腐蝕防護效果。再繼續增大緩蝕劑HTS-2的質量分數,腐蝕速率雖有所降低,但降低的幅度逐漸減小。因此,綜合考慮腐蝕防護效果以及緩蝕劑的使用成本等因素,在目標煉化裝置換熱器的腐蝕控制措施實施過程中,推薦緩蝕劑HTS-2的最佳使用質量分數為2%。

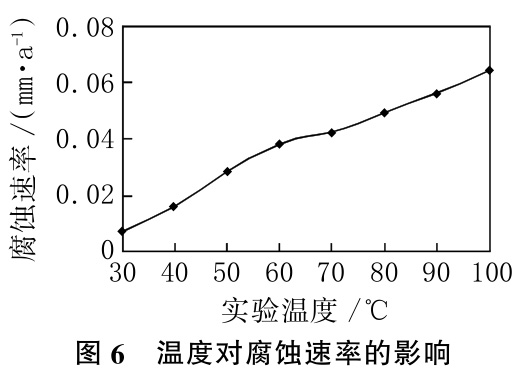

2.2.2實驗溫度對腐蝕防護效果的影響

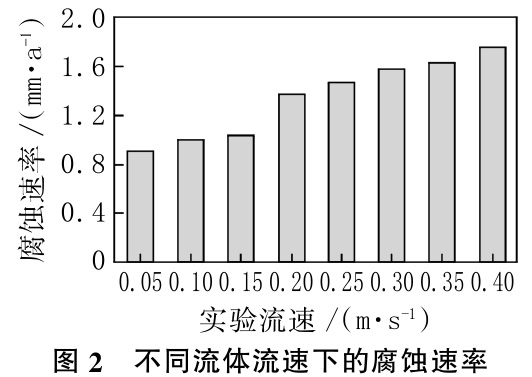

選擇緩蝕劑HTS-2質量分數為2%,考察了不同實驗溫度對腐蝕防護效果的影響,實驗結果見圖6。

由圖6結果可以看出:隨著腐蝕實驗溫度的逐漸升高,目標煉化裝置換熱器的腐蝕速率呈現出逐漸增大的趨勢。這是由于腐蝕實驗溫度的升高會使緩蝕劑分子結構發生一定的變化,導致其部分失效;另外,腐蝕溫度的升高還會使腐蝕介質水溶液中的分子熱運動加劇,這容易對緩蝕劑在金屬鋼材表面的吸附造成不利影響,兩者共同作用導致腐蝕速率有所增大。而在添加緩蝕劑的情況下,當腐蝕實驗溫度在30℃~100℃之間時,腐蝕速率處在0.007mm/a~0.064mm/a之間,腐蝕速率均比較小。這說明研制的新型抗高溫緩

蝕劑HTS-2具有良好的耐溫性能,可以確保在高溫條件下仍能具有良好的腐蝕防護效果,能夠滿足目標煉化裝置換熱器等部件在高溫條件下的腐蝕防護需求。

3、結論

(1)隨著腐蝕實驗溫度的逐漸升高、流體流速及腐蝕介質礦化度的逐漸增大,目標煉化裝置換熱器的腐蝕速率均呈現出逐漸增大的趨勢;而隨著腐蝕介質pH值的逐漸升高,腐蝕速率則呈現出逐漸減小的趨勢。

(2)當腐蝕實驗溫度控制在60℃、流體流速控制在0.30m/s、腐蝕介質pH值控制在6、腐蝕介質礦化度控制在2860mg/L時,目標煉化裝置換熱器的腐蝕速率達到1.559mm/a,腐蝕速率較大。

(3)新型抗高溫緩蝕劑HTS-2對目標煉化裝置換熱器的腐蝕防護效果較好,并且其耐溫性能較強;當新型抗高溫緩蝕劑HTS-2的質量分數為2%時,腐蝕實驗溫度100℃下的腐蝕速率僅為0.064mm/a,能夠滿足目標煉化裝置換熱器等裝置的腐蝕防護需求。

參考文獻:

[1]王燕文.常減壓裝置脫前原油換熱器穿孔原因分析及對策[J].石化技術,2024,31(2):119-121.

[2]裴愛霞.高含硫天然氣凈化裝置腐蝕特征與典型腐蝕案例分析[J].煉油技術與工程,2024,54(2):50-55.

[3]曹宏偉,許彥平,喬磊,等.某化工企業換熱器化學清洗中試研究[J].煤化工,2023,51(3):89-92.

[4]武卓.加氫裝置換熱器垢下腐蝕原因分析及預防措施[J].石化技術,2024,31(1):3-5.

[5]王杰,雷小佳,陳招.換熱器設備腐蝕因素分析及防腐蝕技術研究[J].當代化工,2022,51(8):1818-1821.

[6]崔軻龍,馬紅杰.煉化裝置換熱器泄漏原因調查與分析[J].全面腐蝕控制,2019,33(12):27-30.

[7]段春蓮.基于大數據技術的換熱器腐蝕及水側腐蝕速率預測方法研究[D].北京:北京化工大學,2020.

相關鏈接