渤海M稠油油田通過新增高效換熱器,將平臺熱介質鍋爐富余熱量與生產水進行換熱,使生產水加熱至所需溫度后注入地層,通過熱膨脹、熱降黏、相滲改善、界面張力減小、啟動壓力降低等機理,來提高儲層稠油的開發效果[1]。然而,在熱水驅過程中,換熱器部位易發生嚴重結垢,如果不及時干預處理,生成的垢會使換熱器換熱效率降低,注水困難,壽命縮短,甚至會導致設備堵塞[2-5],引發安全事故。

目前油田常用的防垢方法有物理法和化學法。化學法工藝方便,性價比高,應用最為廣泛[6-8],主要是通過防垢劑抑制晶體垢鹽的生成和聚集,從而達到防垢的目的。常用的防垢劑主要有聚磷酸鹽、有機磷酸、聚羧酸等,作用機理主要有螯合增溶機理、晶格畸變機理、閾值機理、雙電層作用和靜電斥力機理等,抑制晶體垢鹽的生成和聚集[9-11]。

1、結垢原因分析

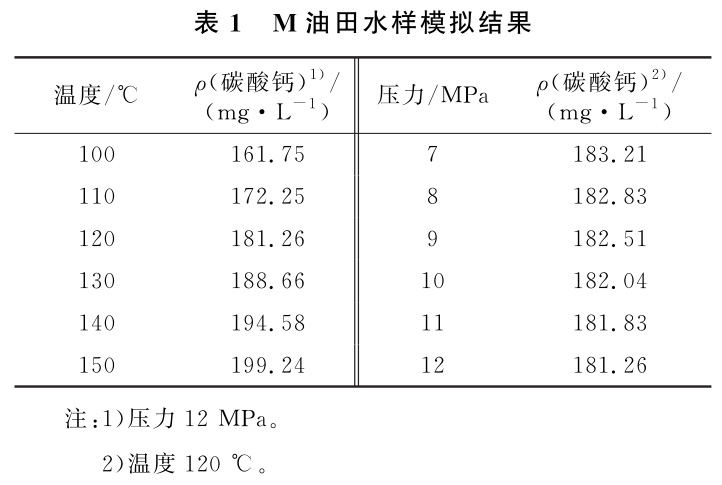

根據M油田水質分析結果可知,注入水為氯化鈣(CaCl2)水型,Ca2+、Mg2+、HCO-3含量較高。運用垢化學分析軟件對現場工況進行結垢趨勢模擬,模擬流量為1000m3/d,模擬結果見表1。從表1可以看出:M油田水樣現場工況下主要產生碳酸鈣垢;該水質在壓力(12MPa)一定時,碳酸鈣垢隨溫度升高而增多;該水質在溫度(120℃)一定時,碳酸鈣垢隨著壓力增高而減小;溫度變化對結垢影響相對較大,壓力變化對結垢影響相對較小。

2、實驗

2.1主要原料

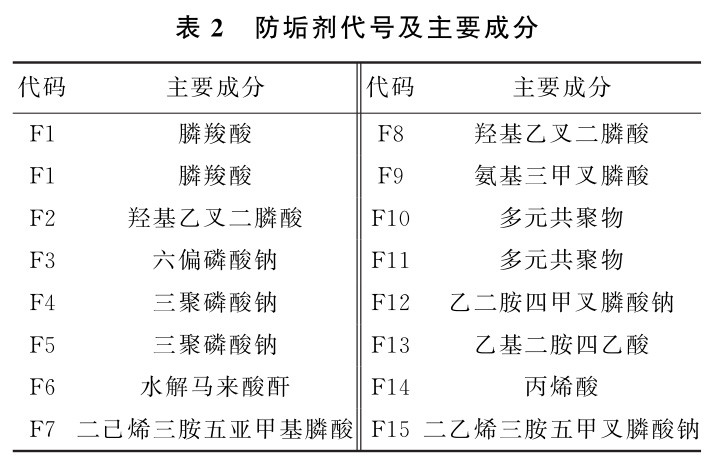

實驗用水均為M油田現場注入水樣,所選用的防垢劑代號及主要成分見表2。

2.2評價方法

采用原子吸收光譜法:將防垢劑用現場注入水分別配制濃度為規定濃度的試樣,倒入高溫反應容器中,在規定溫度的恒溫烘箱中恒溫16h后,取出并靜置至室溫,再通過原子吸收光譜儀測定溶液中鈣離子濃度變化,并計算得出防垢率。

3、結果與討論

3.1防垢劑篩選和評價

3.1.170℃下防垢劑初篩評價

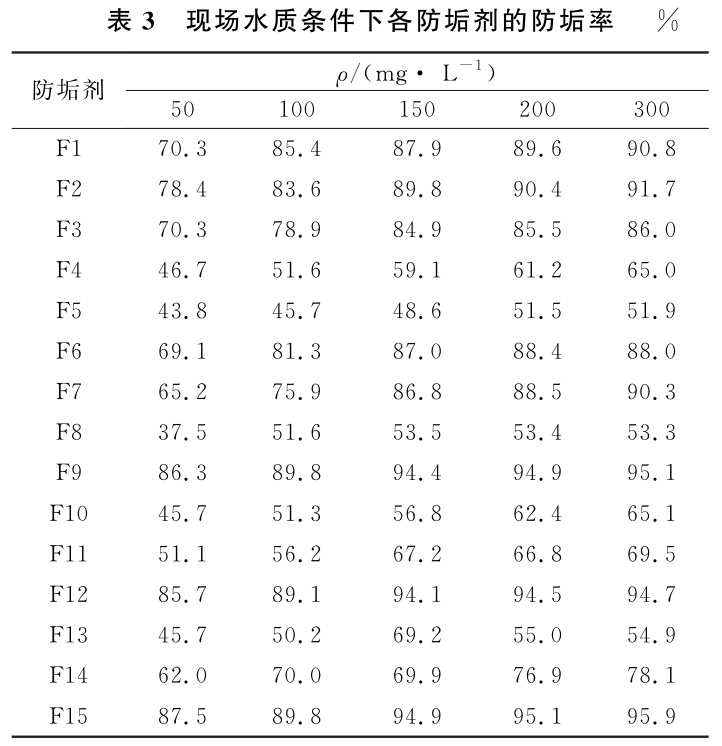

鈣防垢劑在70℃現場水質條件下的防垢率進行初篩評價,結果見表3。

根據表3結果初步篩選出F9、F12、F15三種防垢劑,這三種防垢劑在不同濃度下的防垢率相較其他防垢劑明顯較高,說明更加適用于M油田現場水質條件下的防垢。

3.1.2130℃下防垢劑篩選評價

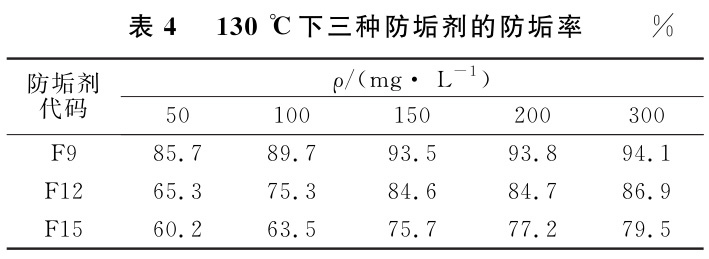

將F9、F12、F15三種防垢劑在130℃條件下進行防垢測試,結果見表4。

由表4可見,防垢劑F9在130℃溫度下防垢性能最好,說明具有更好的耐溫性。因此,針對M油田,優選防垢劑F9。

3.2緩蝕阻垢劑的配比優選

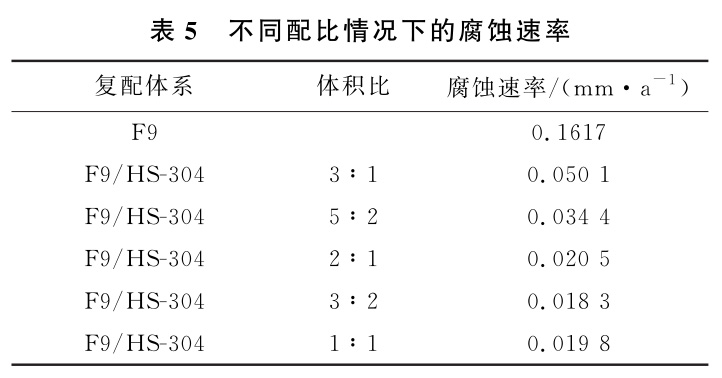

為增強在高溫環境下的防垢體系的緩蝕性能,在配伍性良好的前提下,將防垢劑F9與高溫緩釋劑HS-304按不同比例混合后,將混合好的溶液在90℃溫度條件下進行靜態掛片腐蝕實驗。 結果見表5。

由表5可見,隨著緩蝕劑占比增加,腐蝕速率逐漸減小。適宜的F9/HS-304(體積比)為2∶1。

3.3高溫緩蝕防垢劑動態性能評價

靜態評價方法不能模擬實際應用環境,只適合對防垢劑的性能做初步評價,故需采用動態評價方法,對高溫緩蝕防垢劑做進一步驗證與優選[13-14]。

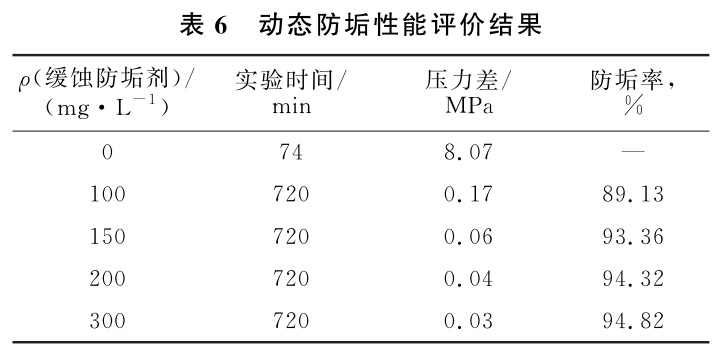

3.3.1動態防垢性能評價

將高溫緩蝕防垢劑和現場注入水,分別通過兩臺恒壓恒流泵,依次按照高溫緩蝕防垢劑不同濃度時的對應比例,同時注入預熱罐溫度為130℃的高溫動態防垢評價系統中,記錄注入泵吸入水量,排出水量,溫度和壓力等參數,密切關注壓差變化。當試驗達12h或螺旋管進出口壓差大于8MPa時,即結束實驗,結果見表6。

由表6可見,130℃注水狀態下,高溫緩蝕防垢劑對現場水質中碳酸鈣垢的防垢效果明顯,防垢率隨著藥劑濃度增大而增大,綜合藥劑濃度與防垢率增幅關系,優選藥劑加量為200mg/L。

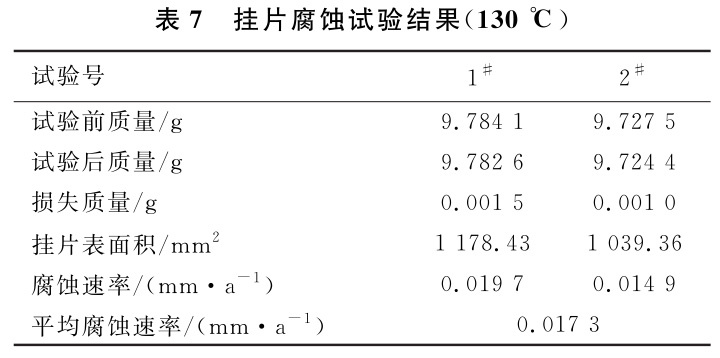

3.3.2高溫高壓動態緩蝕性能評價

按200mg/L加量將藥劑與現場注入水的混合液加入高溫高壓釜中。將裝好試片的夾具裝入高溫高壓釜中,使試片完全浸沒于溶液中。將高溫高壓釜密閉裝好,關閉入口閥門,升溫至130℃,通過調節高溫高壓釜的轉速帶動試片,使試片轉速達到目標值,開始計時。試驗周期為72h,停止加熱及攪拌,取出掛片,清洗、干燥處理后,計算損失質量、平均腐蝕速率,結果見表7。

從表7可見,高溫緩蝕防垢劑對鋼片的腐蝕較小,符合Q/HS2064—2022《海上油氣田生產工藝系統內腐蝕控制及效果評價要求》中小于0.076mm/a的指標要求。

4、現場應用

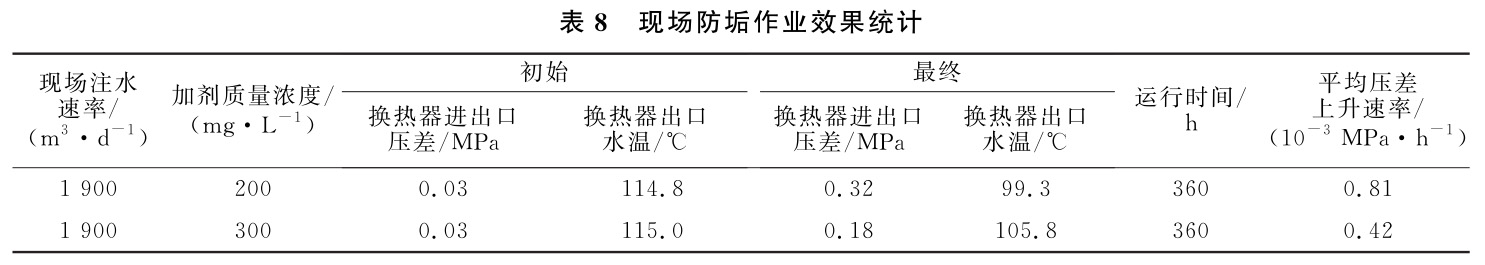

在M油田開展了現場試驗,高溫緩蝕防垢劑加注濃度從200mg/L提升到300mg/L,通過監測換熱器進出口端的壓差變化及出口水溫變化來判斷換熱器內部的結垢情況。試驗期間,隨著加注濃度的增加,高效換熱器進出口壓差上升速率明顯降低,出口水溫下降幅度減小,說明高溫緩蝕防垢劑在M油田具有明顯的防垢效果,見表8。

現場實際工況下的防垢效果仍與室內評價結果存在一定差距。通過現場情況對比,主要原因是未考慮介質流速對結垢以及防垢效果的影響[14]。現場注水速率較大,流速對結晶體的擴散作用大于剪切作用,結垢量增加[15]。同時,流速較大,防垢溶液從藥劑注入口流至高效換熱器的時間很短,防垢粒子未能充分釋放并與水中易結垢離子充分反應[16],從而削弱了防垢效果。

5、結論

a.根據現場水質分析,運用垢化學分析軟件進行結垢趨勢模擬,得出M油田現場工況下主要有碳酸鈣垢的形成,且結垢量隨溫度升高而增多。

b.通過對多種碳酸鈣化學防垢劑的篩選、優化和評價研究,最終得出適用于M油田的高溫緩蝕防垢劑體系。

c.高溫緩蝕防垢劑體系現場防垢效果明顯,但是仍未達到室內實驗預期效果,后續將充分考慮介質流速對防垢效果的影響,從工藝和體系兩個角度,對M油田高效換熱器的防垢技術進行優化。

參考文獻

[1] 薛德棟,程心平,鄭春峰,等 . 海上稠油油田地熱水驅工藝技術研究及實踐[J] . 石油機械,2023 , 51 ( 8 ): 73-78 , 84.

[2] 謝飛,吳明,陳旭,等 . 油田注水系統結垢腐蝕機理[J] . 油氣儲運, 2010 ,29 ( 12 ): 896-899 , 875.

[3] 周明,董輝,冀文雄,等 . 海上油田兩種緩蝕劑與其他油水處理藥劑配伍性研究[J] . 精細石油化工,2023 , 40 ( 3 ): 17-21.

[4] ZHAOL , TENG H K , YANG Y S , et al.Corrosion inhibi-tion approach of oil production systems in offshore oilfields [J] .Materials and Corrosion , 2004 , 55 ( 9 ): 684-688..

[5] 劉書杰,孟文波,黃熠,等 . 深水氣井井筒碳酸鈣垢生成預測與防治方法[J] . 中國海上油氣,2023 , 35 ( 6 ): 106-114.

[6] 羅孟鳳 . 南海某高溫油田防垢劑的研究及應用[J] . 石化技術, 2023 ,30 ( 3 ): 158-160.

[7] 李瓊瑋,李慧,劉愛華,等 . 國外油田化學防垢技術新進展[J] . 現代化工, 2018 , 38 ( 8 ): 63-67.

[8] 李洪建,劉文舉,倪斌,等 . 石南油田注水儲層結垢影響因素及阻垢效果評價研究[J] . 鉆采工藝,2022 , 45 ( 3 ): 125-130.

[9] 趙云斌,王殿武,王鳳剛,等 . 低滲油田中高含水期電泵井井筒防垢技術研究與應用:以海上 A 油田為例[J] . 石油地質與工程, 2023 ,37 ( 5 ): 100-103 , 108.

[10] 劉勇 . 一種油田用抑鹽防垢劑的研究[D] . 成都:西南石油大學, 2014.

[11] 鄭振陽 . 耐高溫防垢劑的合成與性能研究[D] . 大慶:東北石油大學, 2016.

[12] 趙偉,馮佳琦,高大義,等 . 海上某油田生產工藝水系統防垢研究[J] . 涂層與防護,2023 , 44 ( 8 ): 1-4 , 15.

[13] 張偉國,金顥,杜慶杰,等 .LH 某油田采出水結垢預測及阻垢劑性能評價[J] . 石化技術,2021 , 28 ( 9 ): 98-102.

[14] 段培清 . 換熱器在線防、除垢技術研究[D] . 杭州:浙江大學, 2008.

[15] 李瑞云 . 大牛地氣田集輸管道結垢機理及其評價方法[D] .成都:西南石油大學, 2020.

[16] 李瓊瑋,苑慧瑩,劉愛華,等 . 低滲透油田油井膠囊防垢劑實驗與評價[J] . 現代化工,2023 , 43 ( S1 ): 205-209.

無相關信息

tengyuti.com

騰宇微信二維碼