鈦及其合金具有重量輕、比強(qiáng)度高、綜合機(jī)械性能好的特點(diǎn),廣泛應(yīng)用于航空領(lǐng)域,又由于鈦具有優(yōu)良的耐腐蝕性能、力學(xué)性能和工藝性能,近年來,我國(guó)化工用鈦的范圍在不斷擴(kuò)大,用量逐年增加,鈦已成為化工裝備中主要的防腐蝕材料之一。與鋼鐵、銅鋁等材料相比,使用鈦合金材料一次性投資雖高,但鋼鐵等材料只能使用一年或半年的地方,鈦卻可使用20年以上。因此,鈦合金的性能價(jià)格比遠(yuǎn)遠(yuǎn)高于鋼鐵和銅鋁。經(jīng)過化工部門的測(cè)算,每使用1t鈦及鈦合金材,就可節(jié)約10萬元人民幣的累計(jì)設(shè)備投資。

1、鈦的耐腐蝕情況

鈦設(shè)備耐腐蝕性強(qiáng),主要是由于它對(duì)氧的親合力特別大,能在其表面上生成一層致密的氧化膜,可保護(hù)鈦不受介質(zhì)腐蝕。因此,鈦在酸性、堿性、中性鹽水溶液中和氧化性介質(zhì)中具有很好的穩(wěn)定性,比現(xiàn)有的不銹鋼和其它有色金屬的耐腐蝕性都好,甚至可與鉑媲美。但是,如果在某種介質(zhì)中,能連續(xù)溶解鈦表面氧化膜時(shí),則鈦在這種介質(zhì)中便會(huì)受到腐蝕。例如,鈦在氫氟酸、濃的或熱的鹽酸、硫酸和磷酸中,由于這些溶液溶解鈦表面氧化膜,所以鈦被腐蝕。但如果在這些溶液中加入氧化劑或某些金屬離子時(shí),則鈦表面氧化膜便會(huì)受到保護(hù),此時(shí)鈦的穩(wěn)定性增加。

鈦在還原性酸中基本上不耐腐蝕,使用中應(yīng)避免。鈦有明顯的吸氫現(xiàn)象,不管腐蝕介質(zhì)中有無氫氣存在均有可能出現(xiàn)這種現(xiàn)象。鈦吸氫后會(huì)使鈦金屬變脆。有人認(rèn)為鈦的這種無氫吸氫現(xiàn)象是因?yàn)殁伇旧碓谝苯稹峒庸ぁ⑺嵯础⒑附拥冗^程中吸氫而留存于鈦金屬內(nèi)以及鈦材、焊絲的鐵含量較高,在焊縫附近產(chǎn)生富相鐵,這些鐵或富鐵相與鈦基體形成腐蝕電池導(dǎo)致溶解,在腐蝕過程中,微陰極產(chǎn)生氫原子不易形成氫分子從金屬表面析出,初生態(tài)的氫原子擴(kuò)散入鈦層,發(fā)生氫脆。況且腐蝕介質(zhì)中含鐵量越多,使氫的擴(kuò)散速率增加、鈦的吸氫現(xiàn)象越嚴(yán)重。為防止鈦材吸氫必須控制鈦中含鐵量在0.05%以下。

2、鈦設(shè)備的縫隙腐蝕

一般情況下,鈦不會(huì)發(fā)生點(diǎn)蝕、晶間腐蝕及應(yīng)力腐蝕,但鈦較易發(fā)生縫隙腐蝕,所謂縫隙腐蝕是金屬與金屬或金屬與非金屬在接觸處可產(chǎn)生縫隙,并在縫隙中進(jìn)行腐蝕。常發(fā)生在換熱器的管子與管板的連接處、鈦與非金屬墊片的接觸處,另外在溫度高于120℃的飽和鹽水中也易發(fā)生縫隙腐蝕。

影響縫隙腐蝕的因素:

2.1溫度

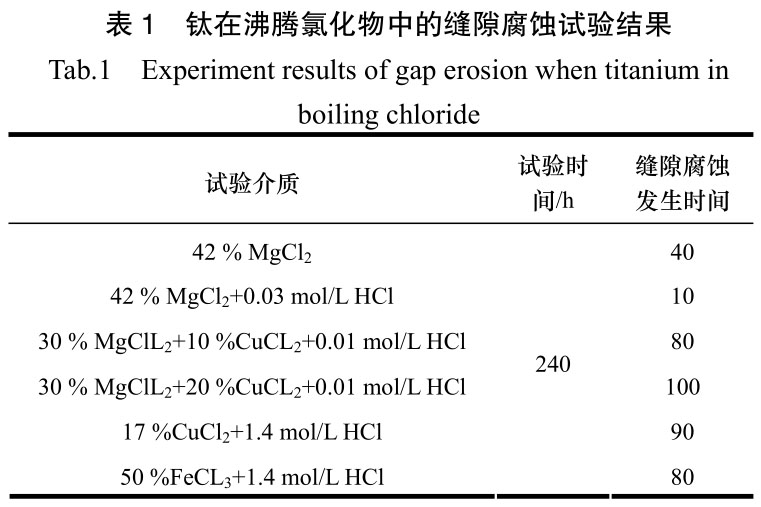

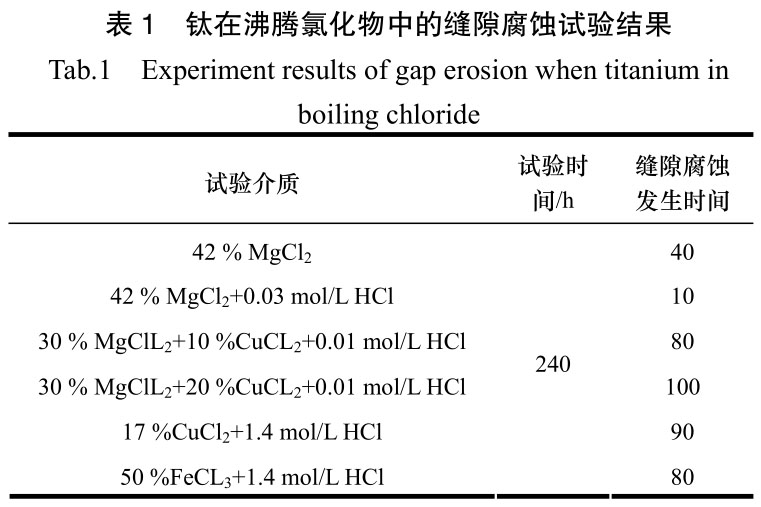

在正常條件下,人們認(rèn)為鈦在海水中不存在腐蝕傾向,但近年來發(fā)現(xiàn)鈦與高溫氯化物溶液經(jīng)常發(fā)生嚴(yán)重的縫隙腐蝕(見表1),鈦在120℃以下的海水和氯化鈉鹽水中,鈦不會(huì)發(fā)生腐蝕;當(dāng)溫度超過121℃時(shí),鈦在寬窄的縫隙內(nèi)尤其是非金屬墊片處發(fā)生縫隙腐蝕;當(dāng)溫度超過149℃時(shí),鈦在較寬的間隙中,如管與管板的間隙中也會(huì)發(fā)生縫隙腐蝕,說明了鈦的縫隙腐蝕與溫度有關(guān),越是熱的介質(zhì),鈦的縫隙腐蝕越易發(fā)生。

當(dāng)鈦金屬表面有氯化物沉積時(shí),由于積垢的隔熱作用,導(dǎo)致溫度上升,垢層下面的鈦合金屬同樣會(huì)發(fā)生縫隙腐蝕。因此降低溫度是防止縫隙腐蝕行之有效的方法之一。

2.2縫隙的大小和形狀

總的說來,狹窄的間隙發(fā)生縫隙腐蝕可能性要比寬間隙大得多,在某一縫寬時(shí),鈦的縫隙腐蝕達(dá)到極值。例如鈦在30mg/LNaCl+70mg/LNaSO4+250mg/LNaNO3溶液中,當(dāng)縫寬達(dá)到0.5mm時(shí),其縫隙腐蝕率為最大值。當(dāng)縫隙很小時(shí),由于腐蝕介質(zhì)不能潤(rùn)濕縫隙內(nèi)表面,即使是浸潤(rùn)了內(nèi)表面,其流動(dòng)受到限制,鈦的氧化膜仍未遭到破壞;如果縫隙較大,氧的擴(kuò)散相當(dāng)迅速,足以使鈦鈍化。因此當(dāng)縫隙很小或較大時(shí),都不會(huì)導(dǎo)致縫隙腐蝕的發(fā)生。

2.3墊片材料

鈦-鈦縫隙腐蝕敏感性較低,而鈦與非金屬材料構(gòu)成的縫隙有較大的腐蝕傾向,鈦與非金屬(主要是聚四氟乙烯)發(fā)生腐蝕的原因有兩種:一是因?yàn)榫鬯姆蚁╇x子可破壞鈦表面鈍化膜所致;二是因?yàn)榫鬯姆蚁┦且环N彈性較好的材料,需采用緊固的法蘭和較大的螺栓才能達(dá)到理想的密封,否則由于壓不緊而形成縫隙,產(chǎn)生縫隙腐蝕。

2.4介質(zhì),pH,濃度

pH是工業(yè)純鈦發(fā)生縫隙腐蝕的主要因素之一。鈦在弱酸性溶液中易發(fā)生縫隙腐蝕,一般認(rèn)為鈦在酸性和中性氯化物的熱溶液中發(fā)生縫隙腐蝕的可能性比堿性溶液大。

3、防止縫隙腐蝕的措施

(1)設(shè)計(jì)結(jié)構(gòu)合理:為了防止縫隙腐蝕,首要的問題是設(shè)備結(jié)構(gòu)設(shè)計(jì)應(yīng)盡量避免縫隙和積垢的存在。此外,尚可采用表面處理、鍍層、縫隙中填以特種填充物以及采用耐腐蝕鈦合金

等多種用途加以避免。

(2)選用合適的墊片:鈦鈀合金與工業(yè)純鈦相比,具有更強(qiáng)的抗縫隙腐蝕能力,鈦鈀合金可在250℃以下不會(huì)發(fā)生縫隙腐蝕,它適用于中等的還原性介質(zhì)以及氧化-還原交變環(huán)境,在氧化性介質(zhì)中耐腐蝕性良好,托馬曉夫等認(rèn)為鈦鈀合金具有高的耐腐蝕性能,是由于二次析出的鈀作為有效附加微陰極促使鈦陽極鈍化的效果。

鈦包墊片是一種類似于石墨具有各向異性的彈性石墨帶,其使用溫度可達(dá)170~330℃,壓力可達(dá)到10Mpa,可有效地防止縫隙腐蝕。

(3)換熱管與管板脹焊并用:為了避免管板與管連接處的縫隙腐蝕,對(duì)于易發(fā)生腐蝕的介質(zhì)可采用強(qiáng)度脹加密封焊。脹主要是為了承受力的作用,并使管與管板緊貼,避免了縫隙腐蝕需要的縫隙這一條件,但僅靠脹接當(dāng)用于某些介質(zhì)中,往往由于溶液滲入縫隙而引起縫隙腐蝕。焊主要起密封作用,阻止溶液滲入。所以脹焊并用能有效地減少縫隙腐蝕的發(fā)生。

(4)加緩蝕劑或表面處理:文獻(xiàn)表明,在鹽鹵列管冷凝器介質(zhì)20%Nacl中加入3.5g/L重鉻酸鉀作緩蝕劑可減輕縫隙腐蝕,或通過在鈦的縫隙中塞入摻有NiO或鎳粉、MoO3粉末的膩?zhàn)右部梢员苊饪p隙腐蝕。國(guó)外采用表面處理方法來防止縫隙腐蝕,取得了較好的效果。例如將鈦在空氣中進(jìn)行氧化處理,放入沸騰的6%NaOH溶液中浸蝕48h不發(fā)生縫隙腐蝕。

(5)防止鐵污染:鈦制設(shè)備被鐵污染后,將會(huì)降低其耐腐蝕能力,并通過氫化作用而引起脆變,被鐵污染越嚴(yán)重,鈦的吸氫現(xiàn)象就愈厲害,因此在加工、檢修和維護(hù)鈦設(shè)備時(shí),應(yīng)盡最大可能不使用鋼質(zhì)工具。

4、結(jié)語

由上可知,只要針對(duì)使用介質(zhì)合理選材,合理設(shè)計(jì)結(jié)構(gòu),制造過程中保證焊接質(zhì)量,嚴(yán)格控制操作條件,鈦的縫隙腐蝕是完全可以避免的。

參考文獻(xiàn)

[1]辛湘杰.鈦的腐蝕、防護(hù)及工程應(yīng)用[M].安徽科學(xué)技術(shù)出版社,1988.

(本文文獻(xiàn)格式:袁正君,郭文彬.鈦制化工設(shè)備腐蝕及其防止[J].廣東化工,2009,36(5):193-194)

相關(guān)鏈接