1、引言

換熱器是一種實(shí)現(xiàn)物料之間熱量傳遞的節(jié)能設(shè)備,其發(fā)展已有近百年的歷史,在石油、冶金、電力、輕工、機(jī)械等行業(yè)得到廣泛的應(yīng)用。尤其是近十年來。能源緊缺,材料費(fèi)用上漲,節(jié)能減排成為我國“十二五”期問重要戰(zhàn)略的舉措,為此,對高效節(jié)能換熱器的研究已成為當(dāng)今換熱領(lǐng)域研究的熱點(diǎn)[1]。列管式換熱器又稱管殼式換熱器,廣泛應(yīng)用于能源動力、石油化工、機(jī)械等行業(yè)。具有結(jié)構(gòu)堅固,操作彈性大,適應(yīng)性強(qiáng),單位體積所具有的傳熱面積(40一150m2/m3)大且傳熱效果好[2],選材范圍廣,能承受高溫和高壓等特點(diǎn),但與新型換熱設(shè)備相比,在換熱效率、結(jié)構(gòu)緊湊性和金屬材料消耗等方面略遜,在換熱設(shè)備中占有約70%的主導(dǎo)地位。目前對高效列管式換熱器的研究主要集中在強(qiáng)化管程和殼程兩方面,且以實(shí)驗(yàn)研究方法為主。

2、管程強(qiáng)化換熱

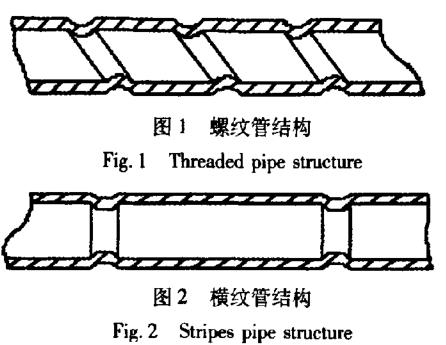

2.1螺紋管換熱器

螺紋管是一種優(yōu)良的高效異形強(qiáng)化傳熱管件,其結(jié)構(gòu)如圖1所示,由光滑管在車床上軋制而成,分單頭和多頭,其強(qiáng)化傳熱機(jī)理是:產(chǎn)生的邊界層分離流使傳熱邊界破壞,二十世紀(jì)七、八十年代美國、英國、日本對螺紋管進(jìn)行了大量的研究,我國的華南理工大學(xué)、重慶大學(xué)、北京理工大學(xué)也進(jìn)行了試驗(yàn)研究且成效卓著。華南理工大學(xué)和重慶大學(xué)經(jīng)試驗(yàn)研究及理論推導(dǎo),得出單頭螺紋管比多頭螺紋管綜合性能好的結(jié)論。目前從傳熱、流阻、阻垢性能、無相變對流換熱、有相變凝結(jié)換熱等方面對螺紋管的強(qiáng)化傳熱研究從理論到實(shí)際都達(dá)到了較高水平[3]。

2.2橫紋管換熱器

1974年前蘇聯(lián)首先研制出橫紋管,采用普通圓管作毛胚,在管外壁經(jīng)簡單滾軋出與軸線垂直的凹槽,在管內(nèi)形成一圈突起的環(huán)肋,其結(jié)構(gòu)如圖2所示。其強(qiáng)化傳熱機(jī)理是:當(dāng)流體通過環(huán)肋時在管壁形成軸向渦流,增加了流體邊界層的擾動,使邊界層分離,強(qiáng)化了傳熱。當(dāng)渦流消失時,流體流經(jīng)下一個環(huán)肋,不斷產(chǎn)生軸向渦流,使得強(qiáng)化傳熱能持續(xù)進(jìn)行。研究表明[4]:在相同流速下,橫紋管與單頭螺紋管比較,流體阻力稍大但壓降較小,傳熱性能好。我國華南理工大學(xué)、沈陽化工學(xué)院和遼寧冷熱設(shè)備制造公司等單位對橫紋管進(jìn)行了研究和應(yīng)用。

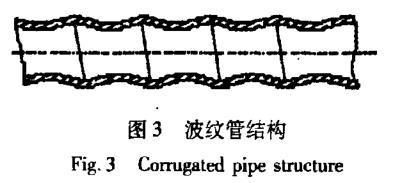

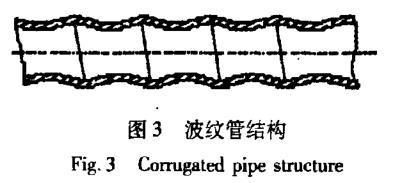

2.3波紋管換熱器

波紋管是近10年出現(xiàn)的強(qiáng)化換熱管,是將光管加工成波紋形狀的翹片,其結(jié)構(gòu)如圖3所示,其強(qiáng)化傳熱機(jī)理是:通過改變斷面使弧形段內(nèi)壁處發(fā)生兩次反向擾動,增加對管內(nèi)流體的擾動,擴(kuò)大低熱阻區(qū)域,以提高傳熱系數(shù),增強(qiáng)傳熱效果。具有不易結(jié)垢,單位容積傳熱面積大,耐腐蝕性強(qiáng),溫差應(yīng)力小等優(yōu)點(diǎn)。我國第一臺波紋管換熱器由沈陽市廣廈熱力設(shè)備公司于20世紀(jì)90年代初研制成功。

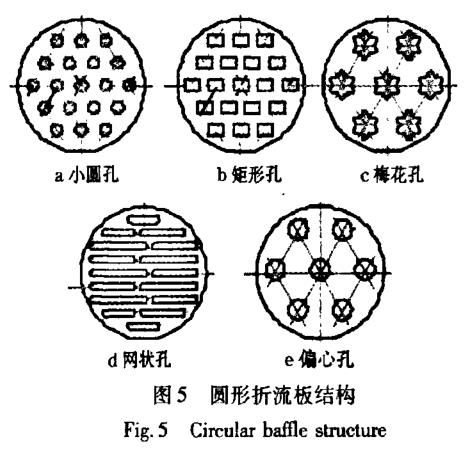

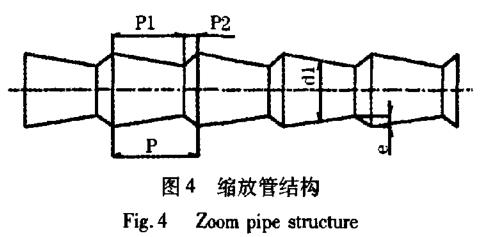

2.4縮放管換熱器

縮放管是由依次交替的收縮段和擴(kuò)張段組成的波形管道,其結(jié)構(gòu)如圖4所示。其強(qiáng)化傳熱的機(jī)理是:在擴(kuò)張段流體速度降低,靜壓增大;在收縮段流體速度增加,靜壓減小;流體在方向反復(fù)改的軸向壓力梯度下流動。擴(kuò)張段產(chǎn)生的漩渦在收縮段被有效地利用,沖刷了流體邊界層。便邊界層減落實(shí)現(xiàn)了強(qiáng)化傳熱。華南理工大學(xué)研究認(rèn)為,縮放管可強(qiáng)化管內(nèi)外單相流體的傳熱,在同等流阻損失下,Rc=104~105范圍內(nèi),傳熱管比光管增加70%[5]。縮放管換熱器已在空氣預(yù)熱器、油冷卻器、冷凝器、廢熱鍋爐中廣泛使用。

2.5管內(nèi)插入物

用插入物強(qiáng)化管內(nèi)單相流體傳熱,尤其是對強(qiáng)化氣體,低雷諾數(shù)流體或高粘度流體的傳熱更為有效。其強(qiáng)化傳熱機(jī)理是:①形成旋轉(zhuǎn)流;②破壞邊界層;③中心流體與管壁流體產(chǎn)生置換作用;④產(chǎn)生二次流。目前管內(nèi)插人物有螺旋線、紐帶、錯開紐帶、螺旋片和靜態(tài)混合器等。

2.6三維內(nèi)肋管換熱器

三維內(nèi)肋管是通過專用機(jī)床在光管內(nèi)壁擠壓出許多獨(dú)立的齒狀肋片作為強(qiáng)化傳熱元件,其強(qiáng)化傳熱機(jī)理是:擴(kuò)大了換熱面積,每個肋都是擾動源,增加了流動的紊亂度,流體在肋間的近壁面加速,減薄了熱邊界層厚度,流體在管內(nèi)做周期性振動,流體橫向沖刷三維肋,提高了流體與肋的換熱系數(shù);從而達(dá)到強(qiáng)化傳熱的效果。文獻(xiàn)[6]表明:對于空氣的管內(nèi)換熱,三維內(nèi)肋管是光管的5.8倍,對管內(nèi)的凝結(jié)換熱和沸騰換熱,換熱系數(shù)分別是管的3~5倍和2~5倍。

2.7菱形翅片管和花瓣形翹片管換熱器

菱形翅片管與螺紋管相比,翹片距更密,傳熱面積更大,當(dāng)流體流經(jīng)菱形翅片表面時,傳熱邊界層在非連續(xù)翅片上因受到周期性破壞而減薄,從而提高了冷凝傳熱系數(shù),是光滑管的6倍。花瓣形翹片管是一種特殊的三維翹片結(jié)構(gòu)強(qiáng)化傳熱管,其形狀是翹片從翹頂?shù)铰N根都被割裂開,翹片側(cè)面呈一定的弧線,從側(cè)面看,各翹片成花瓣狀,其肋化系數(shù)是光滑管的2.5倍,冷凝傳熱系數(shù)為光滑管的5一18倍[7]。

3、殼程強(qiáng)化換熱

傳統(tǒng)的弓型折流板換熱器存在沿程壓降較大,易出現(xiàn)流動死區(qū)、旁流和漏流、易結(jié)垢、易誘導(dǎo)換熱器的振動等問題。因此,強(qiáng)化殼程換熱的研究主要是殼程結(jié)構(gòu)的優(yōu)化,將殼程流體的流動由傳統(tǒng)的橫向沖刷變?yōu)榕c管內(nèi)流體基本逆流的縱向沖刷來提高換熱系數(shù),防止流體的振動。

3.1板式支撐結(jié)構(gòu)

3.1.1多弓形折流板

多弓形折流板是在單弓形基礎(chǔ)上增加切口面積,使殼程縱向流流動增大,從而克服了單弓形折流板急劇回轉(zhuǎn)流動造成的管束振動和壓降大的缺點(diǎn)。研究表明:雙弓形折流板使殼程管束壓降只有單弓形折流板的1/8一1/6,殼程流速提高2倍,傳熱率提高50%。

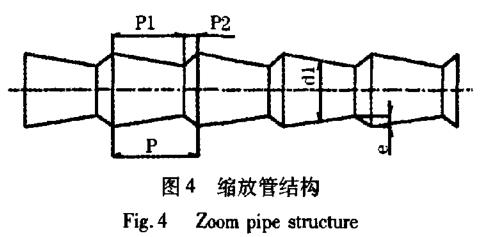

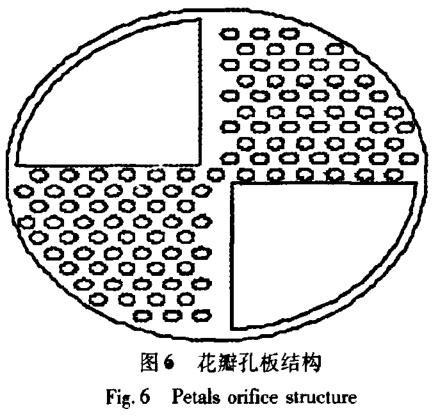

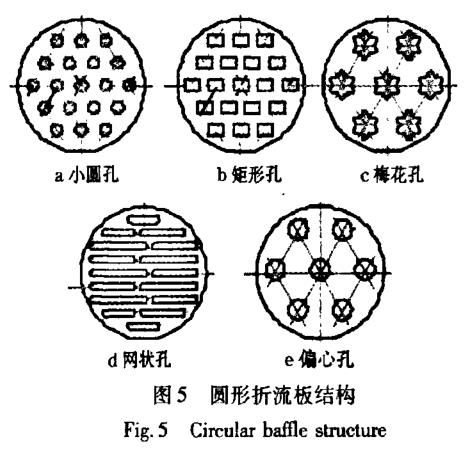

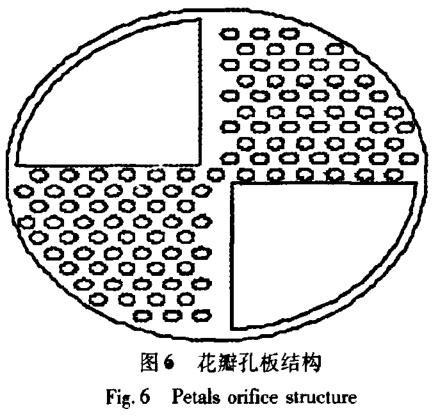

3.1.2整圓形孔板

將開有不同形狀的整圓形折流板代替?zhèn)鹘y(tǒng)的弓形折流板,這種結(jié)構(gòu)不易結(jié)垢,傳熱得到了強(qiáng)化。整圓形折流板主要包括大小圓孔折流板。異形管孔(如形孔,梅花孔)折流板,網(wǎng)狀孔折流板,偏心孔折流板等如圖5所示,為了改進(jìn)孔板的制造,吳金星等[8]開發(fā)了一種新型的花瓣孔板如圖6所示,在圓形隔板的四個象限的某一象限或兩個象限(不超過三個)上開有管孔,作為管束支撐,而未開管孔的象限是空的或鉆大孔作為流體的通道,花隔板交替布置,相鄰兩塊隔板的空缺部分相差一個相同的角度,這種結(jié)構(gòu)能使流體在縱向流動的同時發(fā)生偏轉(zhuǎn)以達(dá)到強(qiáng)化換熱的目的。

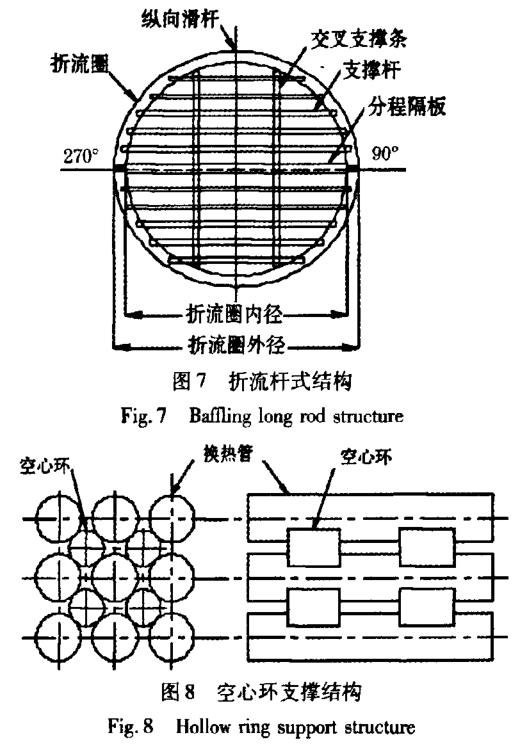

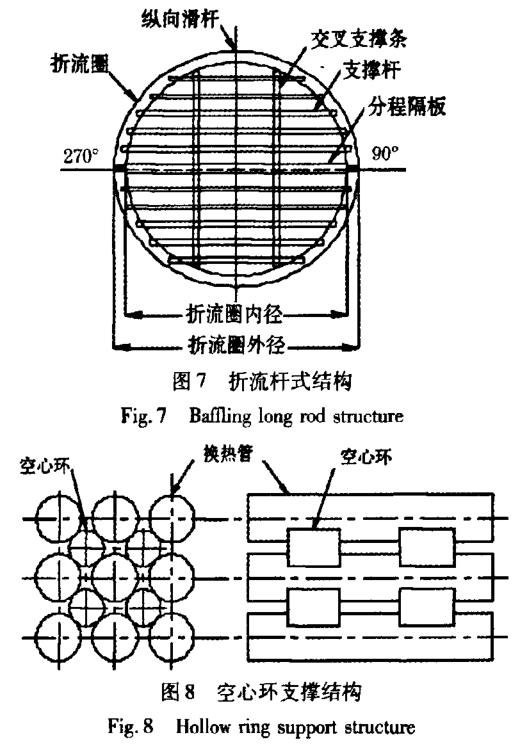

3.2折流桿式支撐結(jié)構(gòu)

折流桿式結(jié)構(gòu)是由2個橫柵和2個縱柵組成的折流柵組成,如圖7所示,每個折流柵由若干平行的折流桿在一個折流圈上而成。其強(qiáng)化傳熱機(jī)理是:使流體由橫掠管束改為縱掠管束,由于折流桿的擾動作用,流體流過折流桿后產(chǎn)生的漩渦脫落及漩渦尾流,流過折流圈時的文丘里效應(yīng)都提高了傳熱系數(shù)。由于改橫向流為縱向流,流動阻力減小,殼程壓降降低。

這種結(jié)構(gòu)只適用于大流量的情況,為了發(fā)揮其優(yōu)勢,胡明輔等[9]在原有析折流桿換熱器的加裝縱向隔壁,使其成為雙殼程折流桿式支撐,殼程的流速提高了一倍,換熱系數(shù)提高了74%左右,為折流桿換熱器的大規(guī)模使用打下了技術(shù)基礎(chǔ)。

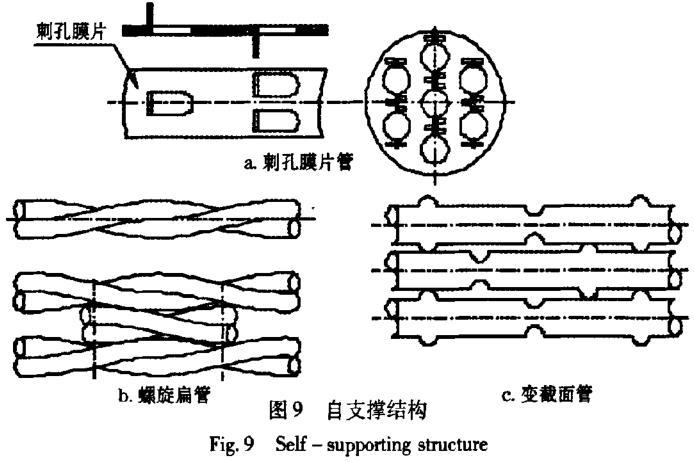

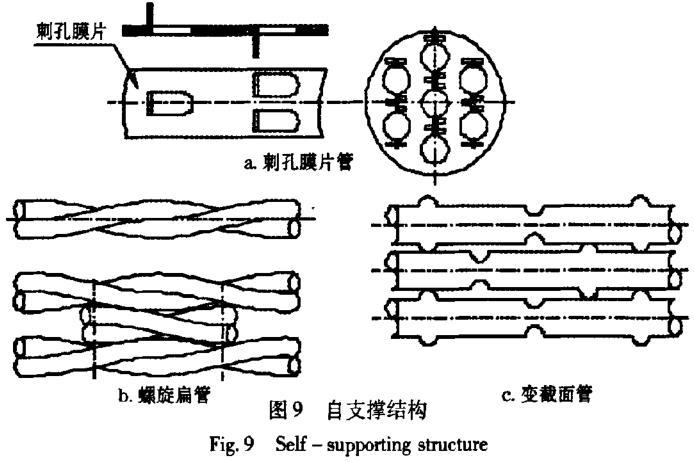

3.3空心環(huán)支撐結(jié)構(gòu)

空心環(huán)支撐是由華南理工大學(xué)傳熱強(qiáng)化與過程節(jié)能重點(diǎn)實(shí)驗(yàn)室鄧先和等發(fā)明,是由直徑較小的鋼管截成短節(jié),均勻分布在換熱管之間的同一截面上,呈線性接觸,如圖8所示。用這種結(jié)構(gòu)代替折流板,能降低35—50%的換熱器鋼材消耗量,使氣體壓降減少30—40%,目前已成功應(yīng)用于硫酸工業(yè)與石化工業(yè)。研究表明,在同等殼程壓降下,采用縮放管時,空心環(huán)列管式換熱器比折流桿式殼程傳熱系數(shù)提高50%一80%。鄧先和教授開發(fā)的空心環(huán)急擴(kuò)加速流縮放管列管式換熱器已廣泛應(yīng)用于硫酸廠轉(zhuǎn)化工序。但空心環(huán)支撐的擾流作用不如折流桿支撐,而且管束固定工藝較為復(fù)雜。

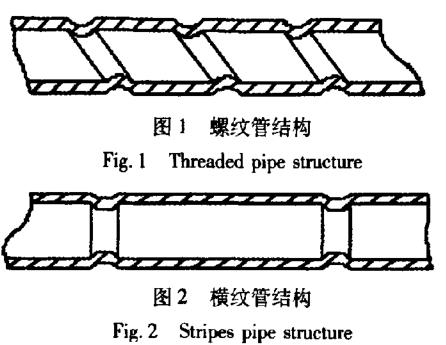

3.4自支撐結(jié)構(gòu)

為簡化管束支撐,使換熱器更加緊湊,近年來開發(fā)出了刺孔膜片管,螺旋橢圓扁管和變截面管等自支撐結(jié)構(gòu)如圖9所示,管子自支撐的共同特點(diǎn)是靠管子自身變形的突出部位相互支撐,無需其它支撐物。隨著研究的深入,出現(xiàn)了新型的管束自支撐結(jié)構(gòu),如江楠等¨叫提出了將太陽棒針翹管或釘頭管與變截面混合管束支撐有機(jī)結(jié)合在一起的管柬自支撐結(jié)構(gòu)。

4、目前研究中存在的不足之處

我國對列管式換熱器強(qiáng)化傳熱的研究多借鑒于國外的一些研究成果,對各因素影響換熱器性能的研究比較全面,但經(jīng)驗(yàn)還比較少,技術(shù)創(chuàng)新還不夠,理論研究和實(shí)驗(yàn)研究還需進(jìn)一步深入,總的來說,還存在如下不足:

4.1強(qiáng)化傳熱技術(shù)的研究有待深化

強(qiáng)化傳熱技術(shù)的研究大多屬于經(jīng)驗(yàn)性的,依據(jù)各自的經(jīng)驗(yàn)與分析,設(shè)計出所需要的強(qiáng)化換熱元件,再利用實(shí)驗(yàn)研究的方法,給出實(shí)驗(yàn)關(guān)聯(lián)式或準(zhǔn)則關(guān)系式,這樣就會出現(xiàn)在傳熱強(qiáng)化時,流動阻力也增加了,且流動阻力的相對增加量要大于換熱的相對增加量。因此,在增加傳熱系數(shù)時,要注意控制流體阻力的增加。

4.2流體誘導(dǎo)的振動難以控制

如果能適當(dāng)控制由流體流動而引起的管子振動,可以強(qiáng)化傳熱;但若控制不當(dāng),又易引起管子斷裂而使設(shè)備損壞。為解決這一問題,在理論上提出了一些流體激振機(jī)理和振動預(yù)測方法。在工程應(yīng)用方面也開發(fā)了一些新的抗振結(jié)構(gòu),但由于流體流動的復(fù)雜性,難以通過理論計算對振動進(jìn)行有效的控制與預(yù)防,效果并不理想。

4.3防垢和除垢有待更好的處理

前面幾種管程和殼程強(qiáng)化加熱的結(jié)構(gòu),雖然傳熱效率提高了,但隨之帶來了流阻和易結(jié)垢的問題,而換熱器的污垢對傳熱及流動參數(shù)影響較大,雖然得到鶯視,但由于實(shí)際問題的復(fù)雜性,換熱器的設(shè)計仍采用超余設(shè)計的保守方法來處理污垢問題。

5、列管式換熱器研究的發(fā)展方向

5.1綜合考慮影晌換熱的因素來提高換熱效率

換熱效率的提高主要依賴單位容積里換熱面積的大小,依據(jù)熱平衡原理,還要考慮熱量的散失。因此必須開發(fā)出一種新型的結(jié)構(gòu),通過降低相變的溫差來降低熱量的散失,同時還應(yīng)考慮新結(jié)構(gòu)中的流阻問題。

5.2從防垢方面進(jìn)行研究

對于介質(zhì)具有腐蝕性且工作壓力較高的換熱器,焊接接頭更易于結(jié)垢和腐蝕,因此防垢尤為重要,因此必須綜合考慮影響結(jié)垢的諸多因素,如介質(zhì)溫度、熱源溫度、流速、壁面材料以及材料的表面粗糙度,還有換熱器的流道轉(zhuǎn)彎及縮放處需要采用圓滑過渡,以減低流阻利于防垢。

5.3加強(qiáng)換熱器的防震措施

傳統(tǒng)的換熱器的防震措施是利用縮短折流板間距或弓形缺口不排管,但前者使殼程流體壓力降增加,而后者會增大換熱器殼徑;減小殼程流體流速也可使作用在管子上的橫向流體作用力減少,但同樣會增加換熱器外徑和降低給熱系數(shù)。桿式折流圈結(jié)構(gòu)比前幾種方法不管從防震效果還是換熱效率都相對好些,但還是效果不佳,因此必須開發(fā)出一些新型的防震結(jié)構(gòu)來提高換熱效率和保護(hù)設(shè)備安全可靠性,延長設(shè)備的使用壽命。

5.4非金屬材料的應(yīng)用

非金屬材料在一定的范圍內(nèi)具有金屬材料不可比擬的優(yōu)點(diǎn)。目前,石墨材料、氟塑料、搪瓷玻璃等復(fù)合材料,陶瓷材料等已引起工業(yè)界的高度重視,并在換熱產(chǎn)品的制造中得到了應(yīng)用,并將成為一種發(fā)展趨勢。

5.5計算流體力學(xué)(CFD)的應(yīng)用

在換熱器的熱流分析中,運(yùn)用計算機(jī)技術(shù)建立流體的流動和熱傳遞模型,并進(jìn)行計算機(jī)模擬和仿真,從而對流體的流動區(qū)域和熱傳遞的分布進(jìn)行更詳細(xì)的預(yù)測。目前,基于計算機(jī)技術(shù)的熱流分析已用于自然對流、剝離流、振動流和湍流熱傳導(dǎo)等的直接模擬仿真,以及對輻射傳熱、多相流和稠液流的機(jī)理仿真模擬等方面。今后的發(fā)展方向?qū)⑹侨绾卫斫鈧鳠岬奈⒂^機(jī)理,尋求換熱器內(nèi)流體流動的畫像處理新方法等。

5.6詳細(xì)模型化技術(shù)

在設(shè)計模型,設(shè)計改進(jìn)和設(shè)計開發(fā)時,采用實(shí)驗(yàn)數(shù)據(jù)和cFD結(jié)果進(jìn)行相互補(bǔ)充的研究,國外大學(xué)及研究機(jī)構(gòu)都立足于這些觀點(diǎn)。對于列管式換熱器領(lǐng)域同樣如此,如殼體側(cè)流速分布的評價,旁路流密封Debye效果的定量評價,殼體側(cè)人口部的流體分布等的使用。

5.7加強(qiáng)實(shí)驗(yàn)和理論研究

采用先進(jìn)的測量儀器來精確測量換熱器的流場分布和溫度場分布,并結(jié)合分析計算摸清不同結(jié)構(gòu)的強(qiáng)化機(jī)理。采用數(shù)值模擬方法對換熱器內(nèi)流體流動和傳熱過程進(jìn)行研究,預(yù)測各種結(jié)構(gòu)對流場及傳熱過程的影響。

參考文獻(xiàn)

[1]汪波,芋靳豐,耿世彬,等.國內(nèi)換熱器的研究現(xiàn)狀與展單[J].制冷與空調(diào),2010,24(5):61一64.

[2]祁玉紅.三種常用換熱器的比較[J].青海大學(xué)學(xué)報(自然科學(xué)版),2006,24(6):60.62.

[3]支浩,湯慧萍,朱紀(jì)磊.換熱器的研究發(fā)展現(xiàn)狀[J].化工進(jìn)展,2008,28(s1):338—341.

[4]李軍.多種強(qiáng)化傳熱管的強(qiáng)化傳熱性能與流阻性能研究[D].廣州:華南理工大學(xué),2000.

[5]陳穎,鄧先和.丁小江,等.強(qiáng)化縮放管內(nèi)湍流對流換熱[J].化工學(xué)報,2004,55(9):1528—1531.

[6]Mukheljee Rajiv.Effectively design sheu - and tube heat exchanger[J].chemical EMgineeriIlg

Progress,1998.94(2):2l一37.

[7]詹清流,鄧先和.花瓣狀翹片管氣體換熱器(二)一橫向與縱向沖刷花瓣狀翹片管的強(qiáng)化傳熱性能比較[J].化工學(xué)報,1998,26(4):10一13.

[8]吳金星,魏新利,董其伍,等.花瓣孑L板縱流式換熱器的研發(fā)及試驗(yàn)研究[J].高校化學(xué)工程學(xué)報,2008,22(2):205—209.

[9]胡明輔,揚(yáng)波濤,金濤,等.析流柵抗振型換熱器液體動力學(xué)及傳熱特性研究[J].壓力容器,2000,17(4):16一19.

[10]江楠.管殼式換熱器管束的支承結(jié)構(gòu)[J].化工進(jìn)展,2006,25(增刊):204—207.

相關(guān)鏈接