1、前言

鈦的化學(xué)性質(zhì)活潑,對(duì)氧有極高的親和力。在有氧環(huán)境中鈦表面易生成1層致密而附著力強(qiáng)、隋性大的氧化膜,即使氧化膜受到機(jī)械破壞,只要在氧化性介質(zhì)中,其自愈性強(qiáng),又可再生成氧化膜,這是鈦在許多酸、堿及鹽介質(zhì)中耐腐蝕性優(yōu)異的原因。鈦及其合金的密度為碳鋼的57%,比強(qiáng)度在300℃時(shí)(合金達(dá)500℃)能保持良好的機(jī)械性能,所以被鈦廣泛應(yīng)用于石油化學(xué)工業(yè)、火力、原子能發(fā)電、海水淡化等領(lǐng)域。近幾年來,國內(nèi)外大約有90%的鈦材用于民用。民用鈦材中約有70%用于制造容器(包括熱交換器),其中管材約占50%,帶材約占34%,棒材、鍛件約占12%,絲材約占2%,鑄件約占2%。

目前的國際鈦加工材市場主要是美、日、獨(dú)聯(lián)體“三足鼎立”的壟斷局面。其中美國與獨(dú)聯(lián)體主要以航空工業(yè)和軍事工業(yè)為主,日本國內(nèi)鈦需求主要為石油化學(xué)工業(yè)、原子能發(fā)電設(shè)備、海水淡化設(shè)備、建筑工業(yè)等。

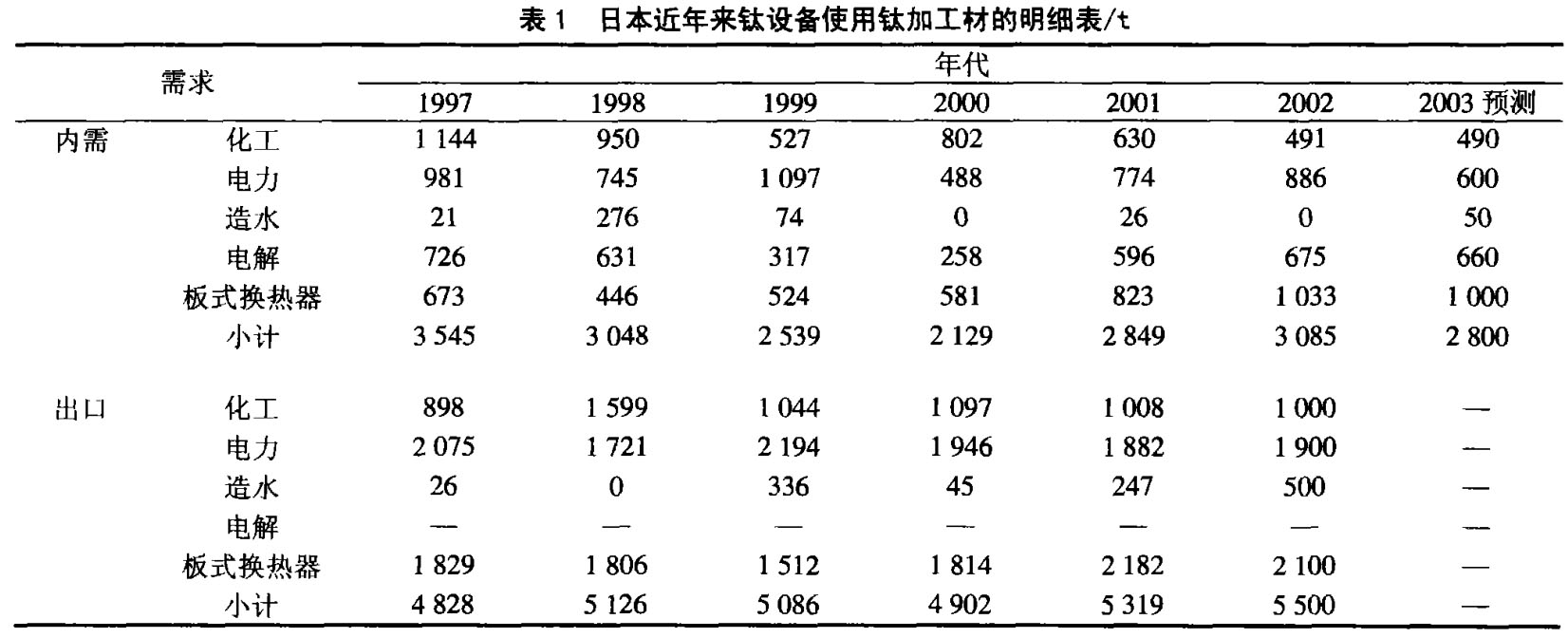

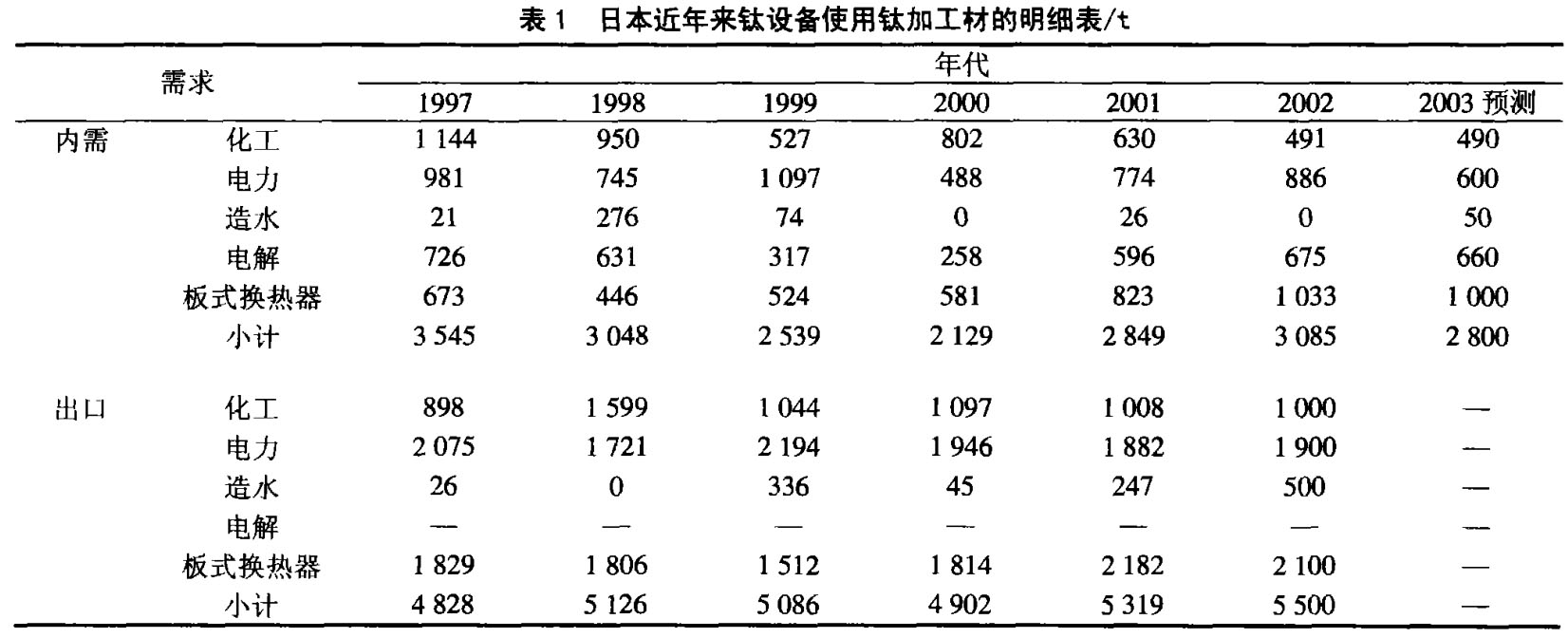

表1列出了日本鈦設(shè)備對(duì)鈦材的需求,由表1可知,其使用量是相當(dāng)可觀的。

鈦設(shè)備用鈦材及相關(guān)標(biāo)準(zhǔn)由于化工過程中所用的鈦設(shè)備大多數(shù)為壓力容器,不但要求鈦材具有優(yōu)良的耐腐蝕性能,而且還應(yīng)具有較高的綜合力學(xué)性能及良好的焊接性能等。

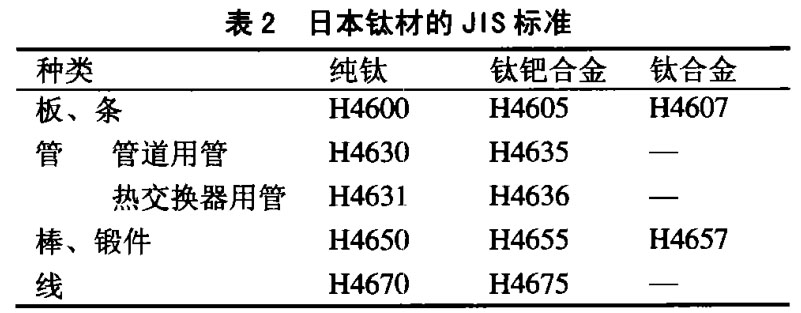

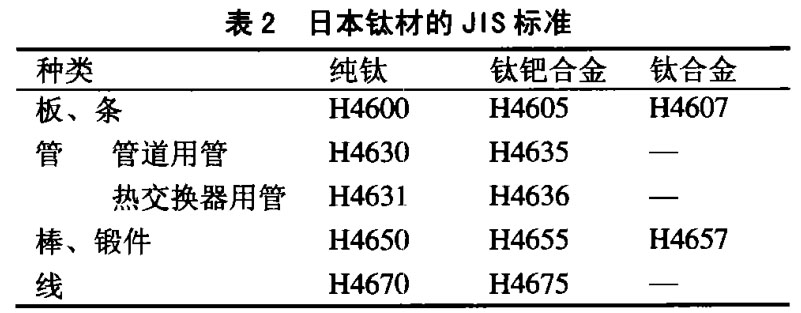

美國ASME(美國機(jī)械工程師協(xié)會(huì))用于鍋爐和壓力容器的規(guī)范第Ⅱ卷SB(有色金屬材料標(biāo)準(zhǔn))也包括有鈦材的標(biāo)準(zhǔn),標(biāo)準(zhǔn)號(hào)就是在ASTM標(biāo)準(zhǔn)號(hào)前加S。表2為日鈦材的JIS標(biāo)準(zhǔn),日本對(duì)鈦材的標(biāo)準(zhǔn)分為3類:主要作為化工設(shè)備、石油精煉設(shè)備、紙漿造紙工業(yè)等耐蝕材料使用的純鈦(l類~3類),比純鈦耐蝕性能更高的鈦把合金(11類~13類)以及高強(qiáng)度的鈦合金。當(dāng)然還有一些合金目前沒有標(biāo)準(zhǔn),如日本的α鈦合金:Ti-SAI-2.SSn及Ti-SAI-2.SSnELI的焊接性及耐熱性就很好。

我國目前采用較多的鈦容器規(guī)范為部標(biāo)或地方性標(biāo)準(zhǔn)。一般采用相應(yīng)的標(biāo)準(zhǔn)有CD130A8-87、CD130A9-87、GB150-89((鋼制壓力容器》、GB151-89《鋼制管殼式換熱器》、陜DB3465-86《鈦制列管式換熱器技術(shù)條件》、陜DB3464-86《鈦制焊接壓力容器技術(shù)條件》、陜DB3467-86《鈦及鈦合金焊縫射線照相/T3625-95《熱交換器及冷凝器用無縫鈦管》、GB3621-83《鈦及鈦合金板材》、GB8547-87《鈦鋼復(fù)合板》。統(tǒng)一的行業(yè)標(biāo)準(zhǔn)JB4745一2002《鈦制焊接容器》已經(jīng)編制完成并于2003年3月1日開始實(shí)施。

目前,國際上可用于容器制造的鈦材牌號(hào)有幾十個(gè),大致有以下幾類:(l)工業(yè)純鈦TA1,TA2,TA3;(2)鈦把合金TA9;(3)鈦鉬鎳合金TA10;(6)鈦鉬鋯合金,Ti-15Mo-5Zr。

3、鈦設(shè)備的焊接技術(shù)現(xiàn)狀

鈦材適用于各種構(gòu)造物,焊接是不可缺少的技術(shù)。在鈦的加工技術(shù)中,焊接技術(shù)是最困難的。目前鈦的新用途正在日益擴(kuò)大,熟練的焊接技術(shù)是必要的。

3.1焊接技術(shù)

鈦材的悍接與普通的鋼材焊接存在較大區(qū)別。目前使用最普遍的是手工鎢極氨弧焊(TIG),用自動(dòng)或半自動(dòng)氫弧焊技術(shù)進(jìn)行換熱器管板的焊接也很普遍。除氫弧焊外,其它焊接方法如等離子焊接、熔化極氫弧焊等工藝也可用于鈦設(shè)備的焊接,但這些方法目前在國內(nèi)使用很少。在國內(nèi)鈦設(shè)備制造過程中,幾乎95%以上的焊接工作是采用手工鎢極氫弧焊完成的。

3.1.1手工鎢極氮弧焊

手工鎢極氫弧焊操作簡單方便,對(duì)焊接設(shè)備的要求不是很高,適用于薄板及中小型部件的焊接。由于焊接坡口較大,焊接時(shí)的熱量輸入及焊絲的填入量較多,焊縫區(qū)域(包括熱影響區(qū)HAZ)晶粒粗大,從而導(dǎo)致接頭力學(xué)性能及腐蝕性能下降。高能率的等離子焊接及自動(dòng)氫弧焊、窄間隙技術(shù)等焊接方法不但可以提高勞動(dòng)效率,減少焊接成本,而且對(duì)改善焊接接頭的力學(xué)性能及腐蝕性能有較大的作用。

日本在進(jìn)行TIG手動(dòng)焊接時(shí),送絲很關(guān)鍵。原則上講,焊絲的移動(dòng)按窄焊道進(jìn)行,不出焊炬氫氣保護(hù)氣氛的范圍內(nèi)細(xì)心地慢慢移動(dòng)。即使在焊接結(jié)束后,若斷弧后立即將焊絲從保護(hù)氣氛中取出,其端頭會(huì)氧化,所以必須在保護(hù)氣氛中保持至完全冷卻。如果端頭發(fā)生氧化,必須將端頭的氧化污染部分切除,或者使用另外的焊絲。此外,焊接材料一般要使用同一組織的金屬。可將板材的一部分切割成2mm~3mm的方條充當(dāng)焊絲,除去毛邊,經(jīng)酸洗-水洗-脫脂洗凈后使用。或者使用1.2mm~3.2mm直徑的拉制線材(JIS23331)。

常使用鈦設(shè)備中熱交換器、冷凝器的焊接管就是將鈦帶連續(xù)加工成管狀,由TIG焊接制造的。這種焊接管與鈦管板一起用于管式熱交換器時(shí),換熱管和管板的接合也大多采用TIG焊接。

3.1.2等離子焊接

采用等離子焊接,從很薄的板到厚板都可以進(jìn)行穩(wěn)定的焊接,適用的板厚范圍寬。采用等離子氣體貫穿到母材背面的鍵槽焊接法,對(duì)板厚為10mm以下的鈦材,1個(gè)道次就可焊成,效率高。為了提高電弧的聚束性,工作氣體通常采用在氨氣中加入5%~7%氫的混合氣體。焊鈦時(shí),為使焊接區(qū)不形成脆性氫化物,其工作氣體使用純Ar或者Ar+He的混合氣體,不用含氫的混合氣體。另外,鈦的等離子焊接操作性與不銹鋼一樣好,但在400℃以上溫度時(shí),鈦對(duì)空氣的親和性強(qiáng),因此必須注意焊接區(qū)的保護(hù)、后保護(hù)等,以避免力學(xué)性能的下降。焊接操作本身與TIG焊接無多大差別,其噴嘴的損傷會(huì)產(chǎn)生串聯(lián)電弧而成為主要故障,為此,要正確確定電極位置,避免噴嘴的損傷。

3.1.3熔化極惰氣保護(hù)(MIG)焊

鈦的MIG焊接是用鈦裸電極絲代替鎢電極連續(xù)地從焊炬供給,使絲端與母材間起弧,其熱能使絲和母材熔化而進(jìn)行焊接。MIG焊接的速度大,比TIG焊接的效率高,所以主要用于厚板的焊接。MIG焊接的關(guān)鍵點(diǎn)是焊絲、焊接電流、焊接速度、焊道次數(shù)、焊接順序以及保護(hù)氣體流量等。該焊接的缺點(diǎn)是易產(chǎn)生氣孔,所以最好焊接速度慢一些。

3.1.4熱交換器的密封焊

近年來,薄壁鈦焊接管廣泛用于發(fā)電廠的凝汽器以及石油精煉廠等的熱交換器,從提高熱交換器的可靠性出發(fā),采用鈦管和鈦管板密封焊接的方法。特別是日本國內(nèi)新建企業(yè)用的發(fā)電站,進(jìn)行密封焊的全鈦冷凝器占主導(dǎo)地位,這樣的凝汽器不會(huì)發(fā)生海水的泄漏。通常采用的薄壁鈦焊接管為JIS標(biāo)準(zhǔn)中的2類(了rH35W)。一般,發(fā)電廠采用外徑為25.4,28.58,31.75mm,壁厚為0.5,0.7mm;石油精煉廠等采用外徑為19.05,25.4nun,壁厚為0.7,0.9,1.0,l.2mm的鈦焊接管。鈦管板使用Jls標(biāo)準(zhǔn)中的3類(TP49H)。

薄壁鈦焊接管和鈦管板的焊接,一般是不加焊絲的管端焊接。鈦的密封焊一般采用TIG自動(dòng)焊機(jī),用氫氣作保護(hù)氣體,其密封焊應(yīng)特別注意的是氣氛、焊接電流和焊接速度的控制,這些條件決定焊接性能。

3.1.5鈦一鋼復(fù)合板的的焊接技術(shù)

自從20世紀(jì)60年代中期鈦鋼復(fù)合板出現(xiàn)以來,已大量應(yīng)用于石化、冶金、制鹽、制堿等行業(yè),可以說它在鈦設(shè)備中占有相當(dāng)大的比重。目前鈦鋼復(fù)合板的焊接工藝普遍采用鈦復(fù)層和鋼基層分別進(jìn)行焊接,而復(fù)層與基層之間互不熔合。鋼基層的焊接工藝與鋼和鋼的焊接工藝基本相同。焊接時(shí)先焊鋼基層,檢查合格后,再焊鈦復(fù)層。復(fù)合板上鈦復(fù)層的熔深、焊縫被鐵離子污染的可能性以及由于鈦和鋼熱膨脹系數(shù)的差異而導(dǎo)致的焊接接頭的內(nèi)應(yīng)力等問題均可直接影響到焊接質(zhì)量問題。但是只要結(jié)合實(shí)際情況,采取有效的工藝控制,鈦鋼復(fù)合板鈦復(fù)層的焊接質(zhì)量是完全可以得到保證的。

與鈦釬焊的異種金屬有鋁,鋼及不銹鋼等。在進(jìn)行鈦和不銹鋼焊接時(shí),日本一般采用Ag基釬料焊接,但應(yīng)改善焊縫區(qū)強(qiáng)度、耐蝕性等,許多課題尚待研究。鈦和鋼的釬焊,一般用于鈦焊縫的分區(qū)檢漏及鈦襯環(huán)和法蘭的密封焊。

4、焊接技術(shù)的新動(dòng)向

4.1鈦新制品—全鈦釬焊制熱交換器

日本東京釬焊公司在世界上首次開發(fā)了采用釬焊法制造的全鈦熱交換器。一般情況下,鈦制熱交換器分為管式熱交換器及板式熱交換器,但全是采用焊接(TIG)制造的。這次的新制品全是采用釬焊制作的,形式采用的內(nèi)葉片2種類型。2類型由相同原理與構(gòu)造要素組成,從大的方面分為:TB-HE-Ti-5型(311mm×90mm×72mm)與TB-HE-Ti-10型(311mm×90mm×113mm)。換熱面積分別為0.260m2及0.521m2。熱交換量為5.4×l04kj/h及10.5×104kj/h,從尺寸來說較大。質(zhì)量分別為2.16kg與3.83kg,與不銹鋼制的相比大大地減輕了質(zhì)量。

與插入式熱交換不同的是,無論在高溫區(qū)還是在低溫區(qū)該公司開發(fā)的特別技術(shù)[堆焊.V葉片」間通過,熱效率特別高。不用擔(dān)心析出物、沉淀物,所以適用于液體·氣體。

應(yīng)注意的是釬焊的強(qiáng)度、耐蝕性,但使用壓力為IMPa,在試驗(yàn)時(shí)測(cè)定的斷裂壓力則高達(dá)12MPa。而采用該公司開發(fā)的鈦基釬焊料,則根本不用擔(dān)心其耐蝕性。只是目前缺乏其耐蝕性相關(guān)數(shù)據(jù)。該法制作的熱交換器估計(jì)其用途相當(dāng)廣泛。單從形狀、結(jié)構(gòu)方面因其與原來使用的熱交換器不同,所以應(yīng)拓展新的應(yīng)用領(lǐng)域。例如,精細(xì)化學(xué)、航空等相關(guān)領(lǐng)域。

4.2新焊接法—采用新焊絲的鈦MIG(鎢極情性氣體保護(hù))焊接

大同特殊鋼等公司開發(fā)了MIG焊接技術(shù)。焊接時(shí)使用鈦焊接絲(G-coat)。該G-coat有棒及絲。關(guān)于鈦的MIG焊接在以前的Jls焊接技能檢驗(yàn)中也有規(guī)定,但日本基本上不采用,其理由就是一般的鈦MIG焊接時(shí),因電弧不穩(wěn)定,產(chǎn)生的焊縫形狀不好,飛濺大。而G-coat則糾正了這一缺陷。

采用脈沖MAG·MIG焊接機(jī)將厚度為4~鈦板進(jìn)行對(duì)焊,焊接的樣品表面的焊縫形狀良好,寬度均勻。焊接速度約為80cm/min,是TIG焊接的4倍~10倍。一般情況下,鈦的MIG焊接令人擔(dān)心的也是飛濺問題。但采用新焊絲的MIG焊接則很少看到飛濺。原來的TIG焊接則基本上無飛濺。對(duì)其它金屬而言,根據(jù)用途,這種程度的飛濺是允許的。那么只能開發(fā)適用于這種飛濺的用途,今后期待著飛濺的再減少。鈦MIG焊接與自動(dòng)TIG焊接將會(huì)取得更大的進(jìn)展。采用長焊絲構(gòu)造的鈦焊接越來越多,在美國和日本正在進(jìn)行進(jìn)一步的探討。

4.3焊接鈦用特雷洛爾密封(后密封)夾具

日本焊接棒公司開始銷售作為鈦TIG焊接用的焊炬的后密封夾具。該夾具的焊炬與后密封是一體型,機(jī)身是鋁制的。一般型密封夾具的尺寸為長度12mm、寬度35mm、高度30mm。也可根據(jù)用戶的需求進(jìn)行變更。側(cè)緣呈不接觸結(jié)構(gòu)。原來沒有密封夾具銷售點(diǎn),一般是日本鈦協(xié)會(huì)進(jìn)行銷售。目前制作銷售點(diǎn)的增多是令人欣喜的事,基本上銷售的密封夾具是供初學(xué)者練習(xí)用的。實(shí)際生產(chǎn)中的焊接則需要熟練的焊接工,根據(jù)焊接條件密封夾具可自行設(shè)計(jì)制作,但對(duì)初學(xué)者而言買夾具卻很有必要。日本鈦協(xié)會(huì)發(fā)放的夾具有后密封夾具和前密封夾具,均是根據(jù)鈦的JIS焊接測(cè)定試驗(yàn)條件而設(shè)計(jì)的。

4.4磨擦攪拌焊接(Fsw)在鈦設(shè)備中的應(yīng)用

日本日立公司自行開發(fā)的FSW(磨擦攪拌焊接)焊接裝置,目前已開始制作銷售。已在鋁合金、鎂合金及銅合金的生產(chǎn)中取得了良好的效果。裝置有2種,即平板(直線)用與曲面用。據(jù)TWI公司的經(jīng)驗(yàn),也可用于鈦,只是日立公司仍在探索中。用TWI的業(yè)績推算,只要需要,鈦的FSW是指日可待的。但接合部的機(jī)械物理性還要等待今后的測(cè)定。

5、鈦設(shè)備焊縫的檢驗(yàn)

鈦設(shè)備的檢驗(yàn),除常規(guī)的X射線探傷、超聲探傷、滲透探傷以外,還有氨滲透檢驗(yàn)、鐵離子污染試驗(yàn)、熱氣循環(huán)試驗(yàn)、氦質(zhì)譜檢漏等試驗(yàn)。

對(duì)于鈦襯里(包括鈦鋼復(fù)合板)設(shè)備,焊前或過程檢驗(yàn)顯得更為重要。例如鈦襯板與筒體、接管之間的裝配間隙、鈦蓋板與復(fù)合板之間存在的縫隙等均是導(dǎo)致焊縫失效的重要因素,然而目前此類項(xiàng)目的檢驗(yàn)方法和標(biāo)準(zhǔn)還很不完備,過程控制的難度也比較大。

6、對(duì)今后鈦焊接技術(shù)的展望

雖然鈦設(shè)備的價(jià)格較高,但由于使用壽命長,維修費(fèi)用低,有利用降低原材料和能源消耗,有利于改善勞動(dòng)條件及環(huán)境保護(hù),因此需求量越來越大。作為鈦設(shè)備制造中的關(guān)鍵技術(shù)之一的焊接技術(shù)也應(yīng)有較快的發(fā)展,操作簡單、焊接質(zhì)量可靠、焊接速度快、自動(dòng)化程度高是今后發(fā)展的方向。

相關(guān)鏈接