伴隨著我國各項工業技術的發展與提升�����,化工生產已成為我國的一項重大產業支柱。全球化工技術的發展,帶來的是更加優秀的化工技術與化工裝置,化工設備是一種化學工業生產機器�����。而化工生產的目的就是將原材料經過一定的技術制作成符合規格的成品�����,這時�����,處理原料的一系列過程需要的機械就是化工裝置。由于鈦合金的強度高�����、耐蝕性好�����、內熱性能良好常常被用于制作化工設備�����,尤其是在近些年得到了廣泛的利用。但就目前我國化工生產裝置中的鈦合金設備使用現狀來講,還存在很多常見的缺陷,針對鈦合金設備的焊前處理�����、焊接工藝的選擇與焊接缺陷的產生上�����,還缺少一定的補救措施。

1 �����、化工裝置鈦合金設備常見的缺陷

由于鈦合金的材料特征�����,在設備進行焊接時�����,基本不會出現同其他化工裝置產生熱裂紋的現象�����,這是由于鈦合金材料中含有的硫、磷以及碳元素的雜質相對較少,因為硫元素與磷元素形成的低熔點共晶體不易出現在晶界上�����,再加上有效結晶的溫度范圍比較小�����,鈦合金材料在凝固時產生的收縮量就相對比較小�����,焊接時就不容易出現冷裂紋現象�����。延遲裂紋是在裂紋產生后或者焊接過后的數小時或者更長的時間里形成�����,在焊接鈦合金設備的過程中,氫由高溫深池向溫度較低的熱影響區擴散�����,氫含量的升高使得該區會析出 TiH2 的量增加�����,隨之增大的還有熱影響區的脆性�����。另外,氫化物析出時�����,會因體積膨大導致較大的組織應力�����,而且氫原子向該區的高應力區域進行擴散與聚集�����,最終產生裂紋�����。

除此之外�����,在進行鈦合金設備的焊接時,經常會因為技術等問題出現氣孔�����。氣孔形成的根本原因是氫元素的影響�����,形成的氣孔會影響到設備接頭的疲勞強度�����,而氫是產生冷裂紋與氣孔的主要因素�����。因為氫在溫度低于 300℃時,在 α 相中的溶解度為最小�����,因此�����,在室內環境下的極限溶解度只有 0.002% 左右。當設備的韓否或者熱影響區在焊接后能冷卻到 300℃以下的條件,過飽和的氫就會呈現氫化鈦 γ 相的形式析出�����,此時的提及將會增大并產生共晶間應力�����,由于應力較大�����,直接導致了晶間產生微裂紋,在外力的強烈作用下,這些晶間微裂紋逐漸擴展成為了裂紋。

2�����、 針對化工裝置鈦合金設備常見的缺陷采取的修復方法

2.1 確立具體的修復方法

鈦合金設備在焊接時�����,如果溫度高于了500~700℃�����,就極易吸收空氣中的氫、氧以及氮氣等氣體,嚴重影響著鈦合金設備的焊接重量�����。

因鈦合金材料在焊接時�����,必須對熔池以及高溫部位的焊縫區進行全面嚴實的防護(高溫部分主要指 400-650℃以上的部位)。因此�����,必須對化工裝置中的鈦合金設備采取較為特殊的保護措施�����,可以利用氬弧焊接的技術來進行處理�����,通過大面積的噴射焊炬方式,以擴大氣體的保護區面積�����。當噴嘴的面積不足以對焊縫以及近縫區域的高溫金屬進行保護時�����,則需要補充氬保護拖罩的形式�����。

2.2 氬弧焊接工藝的各項參數選擇

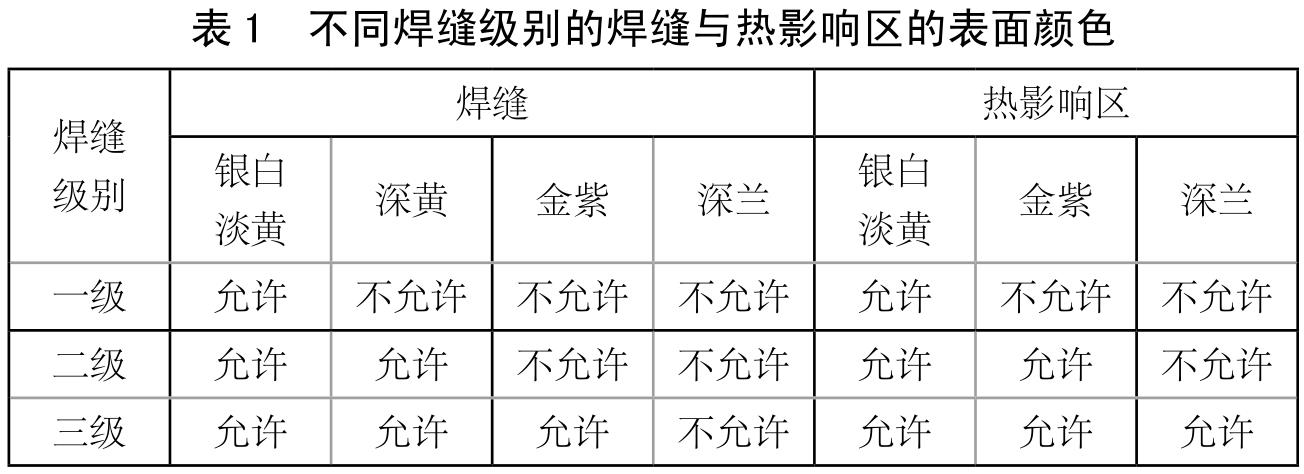

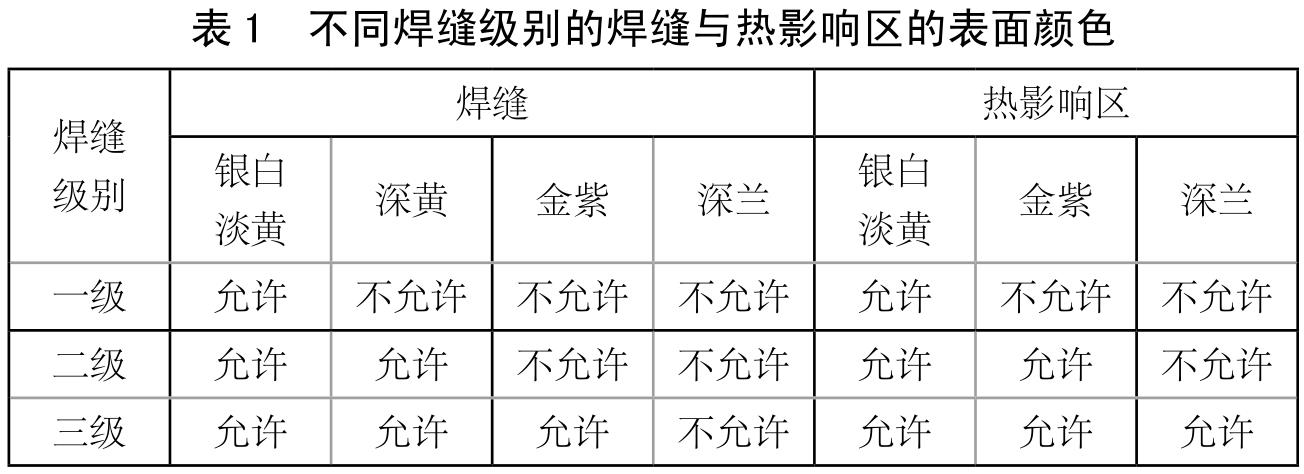

焊縫與近焊縫區域的顏色是證明經過保護措施的重要依據�����,其中銀白色表示防護的效果為最佳�����,而黃色則是保護層產生了輕微的氧化�����。

通常焊縫與熱影響區表面的顏色級別差異如表 1 所示。

2.3 焊前準備與坡口的選擇

對于焊接鈦設備來講�����,需要特別注意以下四個方面的焊接工程�����。第一�����,對于焊件與焊絲表面的質量來說,其是影響焊接接頭力學性能的重要因素�����。在實際焊接前�����,最好先將試件的焊接件與焊絲進行一次酸洗操作�����,再用水沖洗一次�����,等到烘干后就可以進行焊接�����,焊接時,一般用丙酮、乙醇、四氯化碳以及甲醇等來擦拭鈦合金設備以及設備兩側�����、焊絲表面以及攻擊加班和鈦板接觸的地方�����。第二�����,針對鈦合金設備的氬弧焊接可以采用下降外特征強,高頻引弧的直流雅虎焊電源來進行,但要保證延遲的遞氣時間最好在 15s 范圍以內�����。因為長時間的無氣�����,焊接表面會遭受空氣中的氧化物質與雜質污染影響焊接效果�����。

通常此采用的機械是 WSW-315 型號的 IGBT 逆變直流脈沖氬弧焊機。

3、 結語

綜上所述�����,針對化工裝置鈦合金裂縫問題�����,應正確的采取相應措施�����,針對鈦合金材料的自身特點,加強修復各環節的質量控制,就能有效處理焊接問題與裂縫問題。在日常的化學成品生產中�����,還出現了很多其他的缺陷�����,對于這些缺陷還需要我們不斷的進行探索�����,進一步總結出合理的修復措施與手法,促進我國化工業發展。

參考文獻:

[1] 高俊生 , 常江 . 化工裝置鈦合金設備常見缺陷及修復辦法 [J]. 煉油與化工 ,2007(02):32-34+60-61.

[2] 欽蘭云 . 鈦合金激光沉積修復關鍵技術研究 [D]. 沈陽工業大學 ,2014.

[3] 蘇建中 . 化工工藝和設備安全評價的研究 [A]. 中國職業安全健康協會 . 中國職業安全健康協會首屆年會暨職業安全健康論壇論文集[C]. 中國職業安全健康協會 ,2004:5.

[4] 王明濤 . 化工裝置建設過程中設備的質量控制 [A]. 中國質量協會 . 第三屆中國質量學術論壇論文集 [C]. 中國質量協會 ,2008:4.

相關鏈接