1、引言

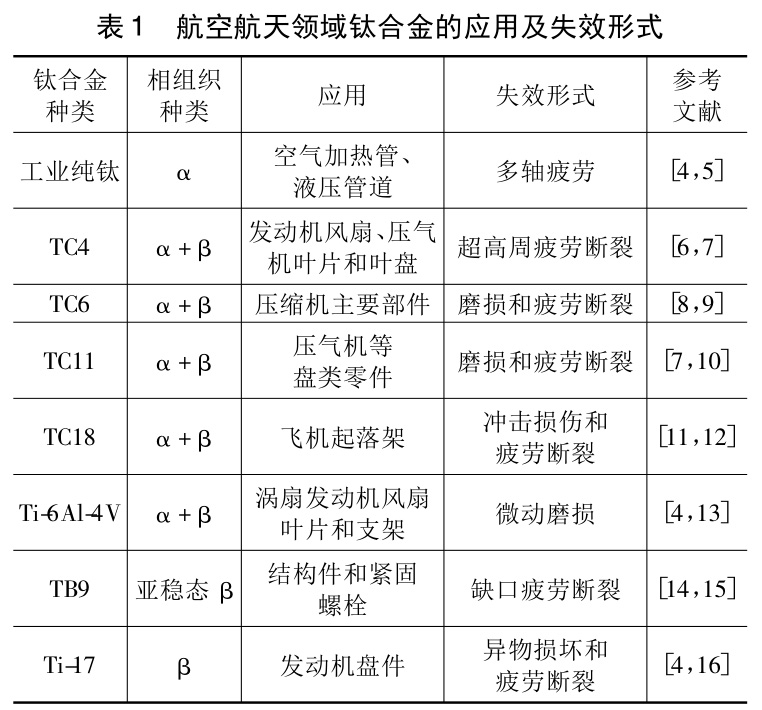

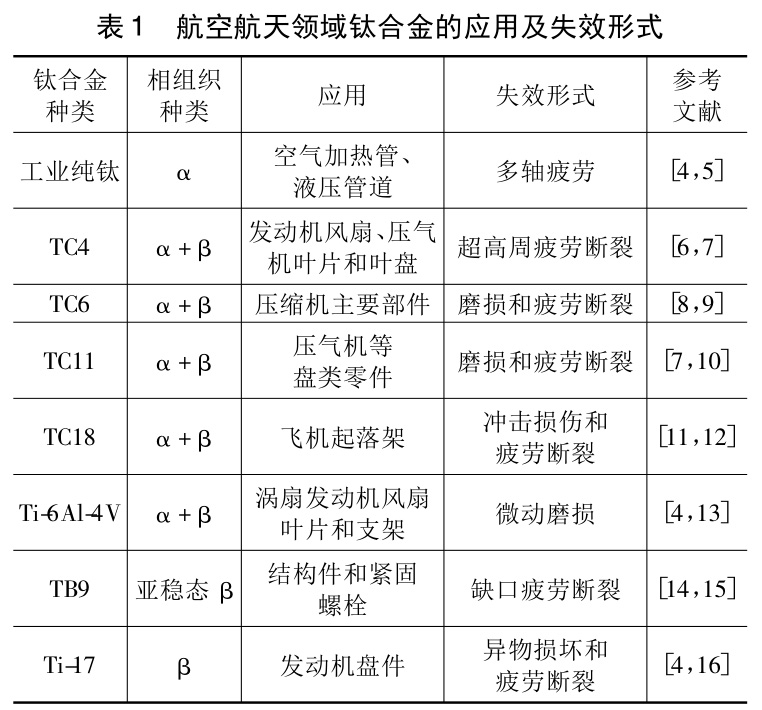

α+β型、β型鈦合金以其低密度、高比強度、耐高溫和耐腐蝕等優良性能,被廣泛應用于航空航天領域的高端裝備關鍵構件高性能制造[1,2],例如風扇葉片、壓氣機葉片、渦輪葉片、起落架、渦輪盤、機翼、機身以及主軸支撐部件等[3],其具體應用與失效形式見表1。

航空航天機械裝備的關鍵零部件不僅需要滿足基本的壽命要求,還必須適應各種復雜的服役環境,如高溫、高壓、高速、重載、強沖擊等極端條件[17],因此需要鈦合金材料具備超高的強度和足夠的韌性。但金屬材料的強塑性之間的矛盾一直是限制其性能提升主要原因,即金屬材料強度時提高往往伴隨塑性的降低。

基于劇烈塑性變形原理的機械表面處理技術能夠降低金屬材料疲勞失效的風險,并防止高頻疲勞載荷下的裂紋萌生和擴展,同時提高耐磨性和應力腐蝕性,主要強化工藝有激光沖擊強化、噴丸強化、滾壓強化、切削強化、磨削強化和軋制工藝等[18-20]。然而,傳統的機械加工強化方式并不能解決金屬材料強度塑性之間的矛盾,在提高金屬材料強度和硬度的同時,伴隨而來的是金屬材料的塑性和韌性大幅降低,解決兩者之間的性能倒置問題成為表面強化技術進一步突破的關鍵。

為了解決這一問題,突破材料強化極限,深冷處理技術和超聲滾壓強化技術受到越來越多的關注。超聲滾壓是一種多場賦能的新型表面強化工藝,能夠改善材料的抗疲勞、抗腐蝕、耐磨損等性能,被廣泛應用于航空航天高端裝備鈦合金關鍵構件的光整強化。超聲滾壓強化技術是一種基于高度塑性變形的表面改性技術,超聲使得較小的靜態擠壓與較大的動態沖擊結合為滾動力,在此滾動力的作用下,加工材料表層受到較大的沖擊從而發生塑性流動,表層性能發生變化,使表面組織發生細化,改善加工表面粗糙度,增加表面硬度,在其表面上引入高值殘余壓應力,顯著改善工件的抗疲勞、抗腐蝕、耐磨損等性能[21,22]。與傳統噴丸工藝相比,超聲滾壓強化技術能夠產生更深的殘余壓應力、加工硬化結構以及Ra0.2以下的表面粗糙度[23]。深冷處理能夠提升材料的延展性和力學性能,是最有前景的應用之一[24]。相關試驗表明,低溫處理提高了鈦合金的韌性和耐磨性,同時控制了組織結構,降低了殘余應力[25]。深冷處理不僅能提升材料性能,還能提升材料可加工性。現有研究表明,深冷處理與超聲滾壓加工的耦合作用對鈦合金疲勞性能提升效果大于單一超聲滾壓的效果。鈦合金(特別是亞穩定β鈦合金)屬于高層錯能多晶金屬材料,具有豐富的滑移系,晶體中大量的晶界處于熱力學亞穩態,對外部熱、力條件敏感,通過形變強化技術可以進一步強化其力學性能[26]。

溫度和應變率是影響鈦合金微觀塑性變形機制和宏觀力學性能的重要因素,在變形過程中,溫度越高,動態再結晶過程所需的形變量越小,再結晶的晶粒尺寸越大,而隨著應變率的增加,動態再結晶的體積分數也會有所增加。在深冷環境下,通過超高應變率實現塑性變形能生成低能態界面,使材料晶粒超越了常規塑性變形細化晶粒的最小尺寸,能夠達到幾十納米。深冷處理和超聲滾壓能夠提供低溫(≤77K)和高應變率(≥105/s)的外部熱、力條件,能進一步提高商用鈦合金性能和壽命。本文從溫度與應變率的角度出發,分析鈦合金變形強化機理,介紹了深冷超聲滾壓的原理及其在改善鈦合金表面力學性能的強化作用,并在此基礎上綜述了深冷超聲滾壓鈦合金的位錯滑移、孿生相變等微觀塑性變形機制和微觀組織演化機理,對深冷超聲滾壓機理研究現狀進行了總結與展望。

2、溫度與應變率

鈦合金變形過程中,其微觀變形機制主要包括機械孿生位錯滑移,其次還有由應力誘發的相變[27]。孿生誘發塑性變形和位錯誘發塑性變形是相互競爭的關系,溫度和應變率等外部溫度場和力學條件的變化會改變占主導作用的微觀變形機制,從而影響其宏觀力學性能。

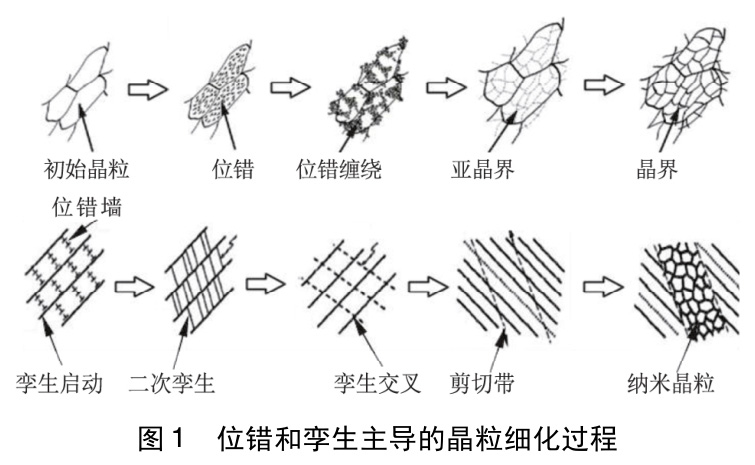

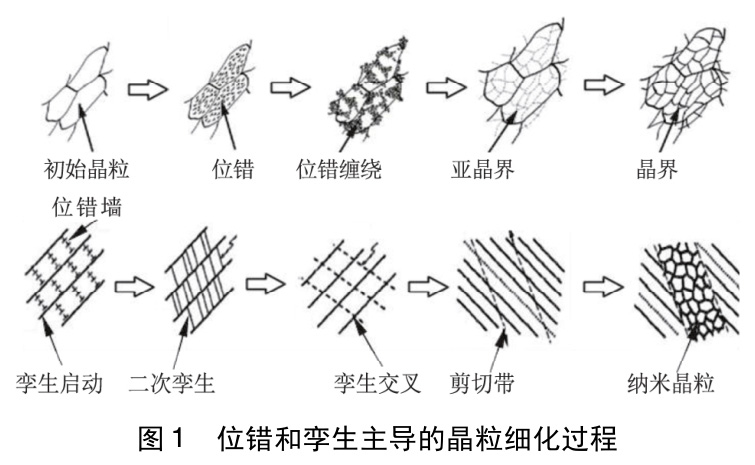

溫度和應變率是影響金屬微觀組織及其結構演變的重要變量,高應變率變形使引入的位錯密度顯著增加,低溫變形則有效降低位錯的動態回復,有利于形成更多的位錯界面來細分晶粒[28]。降溫或增加應變率,金屬內部還伴有孿晶的生成,可見低溫與高應變率并不會使位錯滑移和孿生此消彼長,而是改變對位錯滑移和孿生的增幅來決定主導塑性變形機制的角色。升溫或降低應變率,材料則通過位錯滑移協調塑性變形。位錯滑移能夠顯著提高強度和硬度并表現出高的應變率敏感性和抗疲勞裂紋萌生能力,位錯難以沿晶界滑移,位錯晶界容納位錯的能力有限,晶界強化的同時導致其塑性降低[29];而當溫度降低或應變率提高到一定程度時,引發機械孿晶變形中位錯和孿晶交互作用,孿晶界不但可以阻礙位錯運動,還可以同時吸納位錯以承受較大的塑性形變,獲得較好的強度塑性匹配[30]。位錯和孿生主導的晶粒細化過程見圖1。

應變率和溫度對鈦合金變形機制有直接影響。低應變率下的鈦合金變形機制為孿晶誘發馬氏體相變和滑移變形。提高應變率(應變率>10/s)后,組織中的變形孿晶大量增加,變形機制為形變孿晶。典型的α+β鈦合金Ti-6Al-4V由于Al元素和V元素對孿晶的抑制作用,激活孿晶較為困難,只有在低溫或高應變率等極端變形條件下才能生成孿晶[31]。高靈清等[32]采用拉伸試驗研究了高應變率與低溫下工業純鈦變形機制對力學性能的影響,認為高應變速率(400~1200/s)及低溫(77K)下的變形模式不再是常規的單一位錯滑移,而是位錯滑移與孿生變形相結合的復合變形模式,高應變速率被確定為啟動孿生變形機制的重要條件。YanxingL.等[33]證明了低溫下鈦合金變形機理由位錯為主轉變為位錯與孿生協同調節:鈦合金在室溫下的壓縮變形機理主要是位錯滑移。193K時的鈦合金壓縮變形機理是孿生和滑移相結合,降溫使位錯難以驅動塑性變形,而更容易激活孿生變形。

鈦合金孿生誘發塑性(TWIP)和相變誘發塑性(TRIP)的綜合效應同樣值得關注。亞穩β鈦合金可通過TWIP和馬氏體相變誘發塑性雙重作用促進塑性變形過程[34]。SunQ.Y.等[35]研究α鈦合金在深冷(77K)和室溫(293K)低周疲勞性質時發現,由于深冷孿晶誘發塑性效應,77K下合金塑性和低周疲勞壽命均有提高。周建忠等[36]探究了深冷預處理激光噴丸(CLZ)對TC6鈦合金機械性能及微觀組織演變的影響:深冷處理(達77K)和激光噴丸(應變率達107/s)復合誘發殘余壓應力的疊加效應。

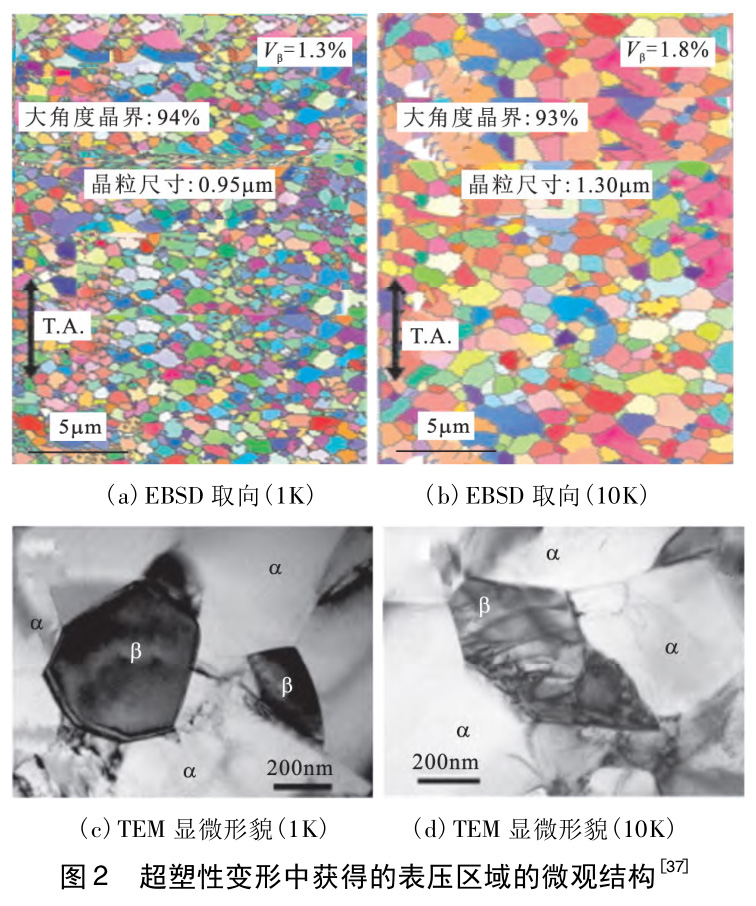

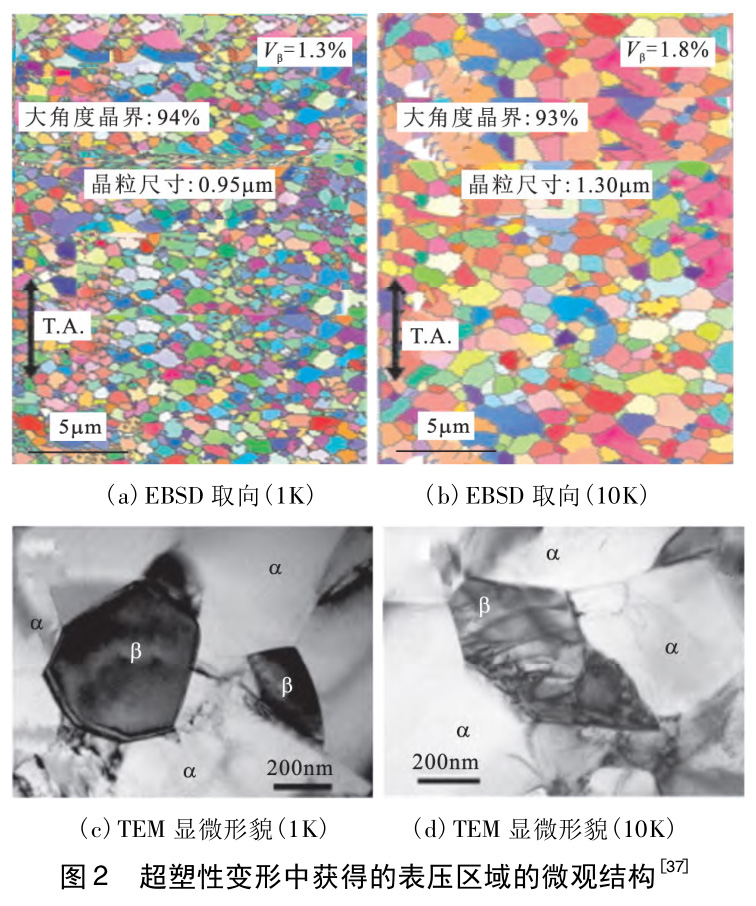

MatsumotoH.等[37]在低溫高應變條件下研究了鈦合金的超塑性,發現鈦合金經低溫與高應變變形后形成無缺陷的微觀組織,在微觀組織中觀察到細晶結構和位錯的積累,通過電子探針顯微分析儀(EP-MA)分析了β沉淀體積分數(見圖2a和圖2b),驗證了平衡的β相從過飽和的α相中析出(見圖2c和圖2d)。含相比是影響超塑性行為的重要因素,估計β相體積分數為20%時,超塑性變形最佳。綜上,低溫和高應變率產生更高的位錯運動驅動力以及運動速度,不僅產生高密度位錯的聚集與纏結,同時還通過機械孿晶協調變形促進孿晶誘發塑性效應,生成更多的納米晶粒使材料強韌化。

3、深冷超聲滾壓

3.1工作原理

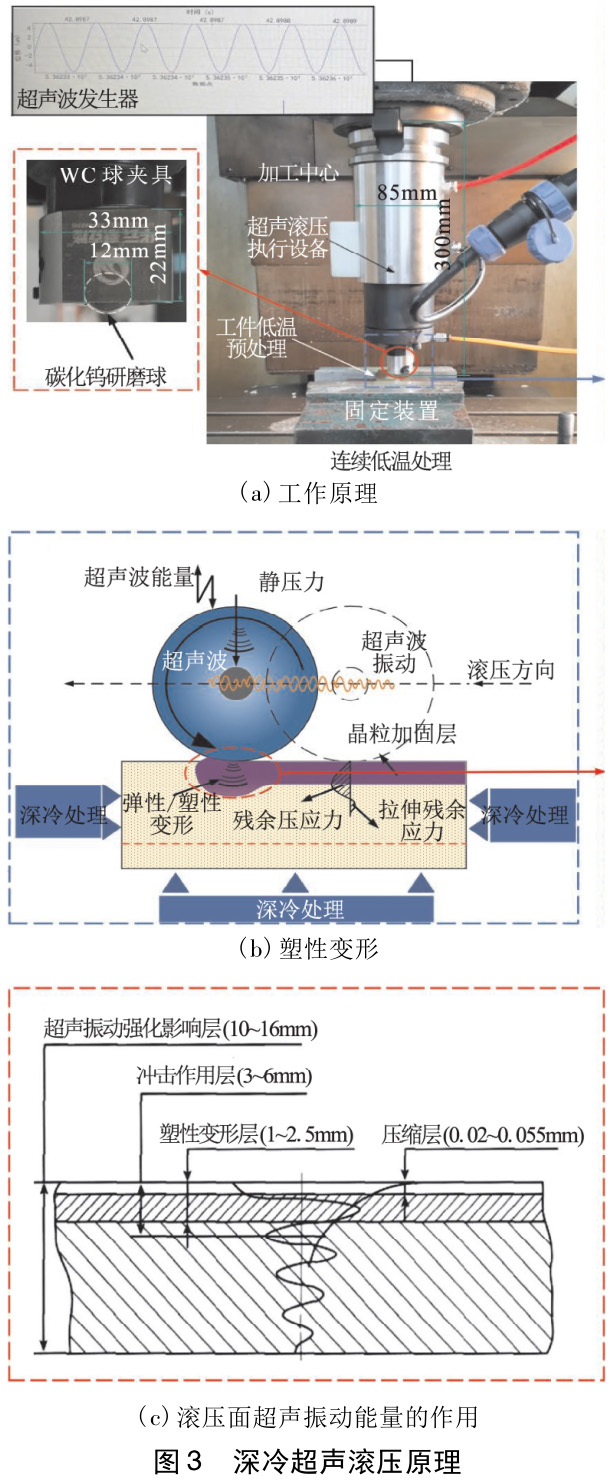

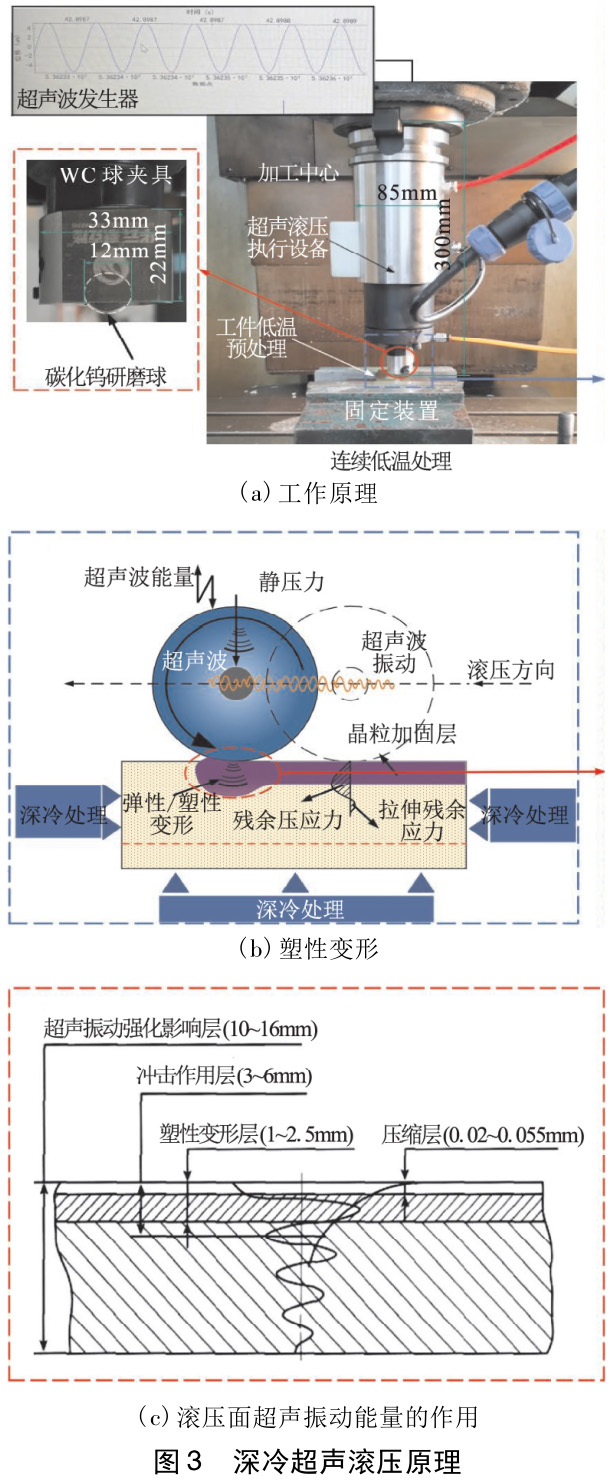

對工件進行液氮浸泡或直接將液氮噴淋在工件上使溫度保持在77K以下的加工方式稱為深冷處理,再加入超聲滾壓就是深冷超聲滾壓。深冷超聲滾壓表面強化技術是一種新興的表面強化工藝,在深冷條件下將超聲振動與滾壓技術相結合,對被加工材料表面進行動態沖擊式壓力光整加工,引起材料表面塑性變形,改善材料表面質量。

深冷超聲滾壓過程見圖3a和圖3b,超聲滾壓的工作原理為工頻交流電能通過超聲波發生器轉變為有一定功率輸出的超聲頻電振蕩,超聲頻電振蕩在經過超聲換能器轉變為超聲機械振動,通過變幅桿傳遞給滾壓頭。超聲振動能量傳遞到試樣后沿著由表層到內部的方向逐漸減弱(見圖3c)。將工件浸泡在液氮內一定時間后,具有超聲波能量的滾壓頭在預置法向靜壓力下對材料表面進行超高振動頻率滾壓,并噴淋液氮保持深冷效果。

3.2表層性能

超聲滾壓工藝能夠提高表面硬度與耐磨性,同時降低表面粗糙度,從而抑制了疲勞裂紋的萌生[38]。高頻的沖擊力和擠壓力使材料表面發生塑性變形,獲得“削峰填谷”的光整效果。同時,因其可以在表面以下產生更高的位錯密度和更深的壓殘余應力層[39],使得疲勞壽命在連續沖擊的作用下進一步增加。此外,深冷處理將殘余拉應力狀態轉變為壓應力[40],高值殘余壓應力的引入有效延緩了疲勞裂紋的擴展[41]。

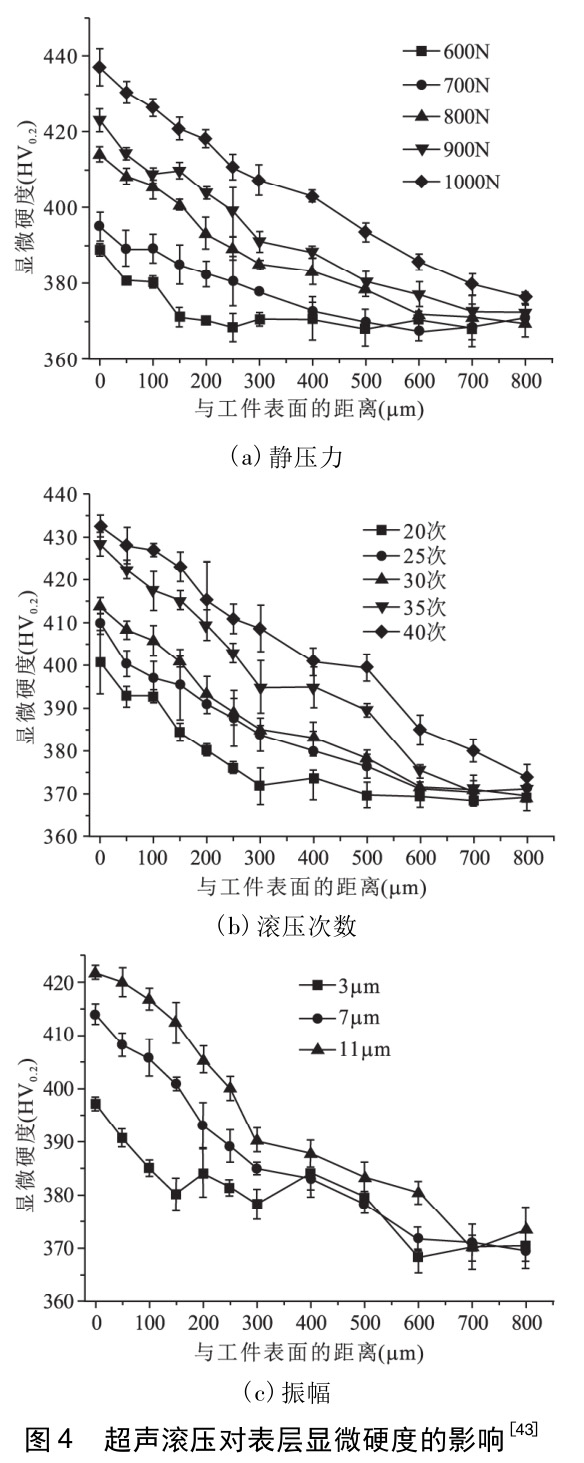

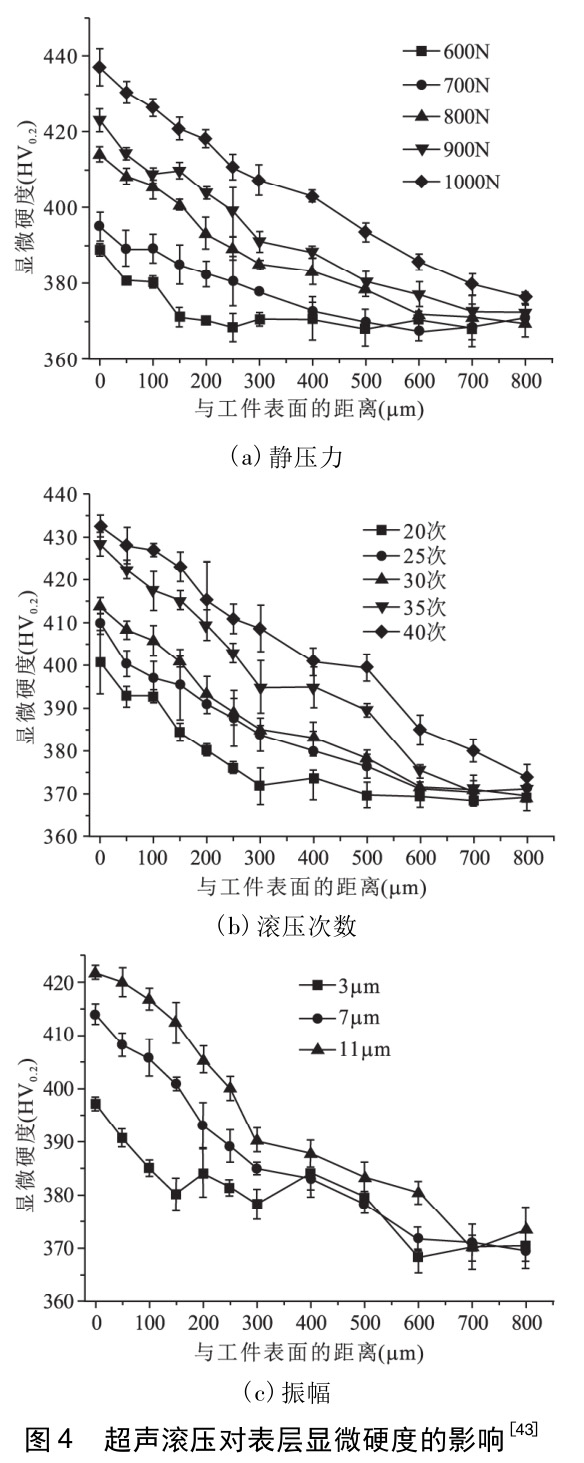

近年來,學者們對于深冷處理和超聲滾壓后材料顯微硬度的研究比較充分。席剛等[42]對TC4鈦合金進行超聲滾壓加工發現,超聲振動滾壓加工工藝能有效降低TC4鈦合金表面粗糙度,顯著提高顯微硬度。在此基礎上,RenZ.等[43]研究了不同參數變化對表層顯微硬度的影響(見圖4),超聲滾壓處理的試樣與未處理試樣相比,表面粗糙度由未處理試樣的0.18μm減小到0.06μm,表面顯微硬度提高20%左右,超聲滾壓后磨損率降低約70%。綜上,超聲滾壓的各個因素對于顯微硬度的影響作用沿著試樣表面到內部的方向逐漸減小,試樣的顯微硬度隨著靜壓力和滾壓次數的增加而增加,但靜壓力和滾壓次數對于試樣顯微硬度的提升存在一個飽和值。

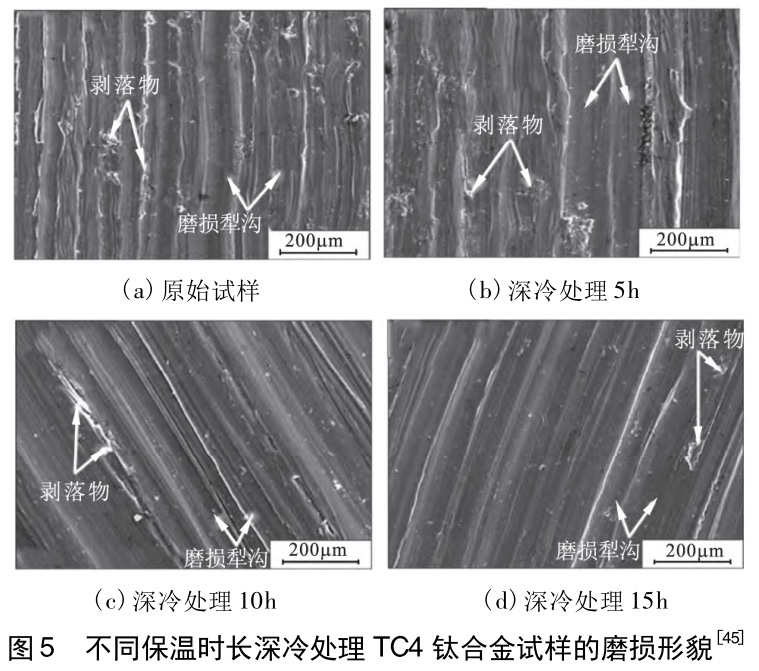

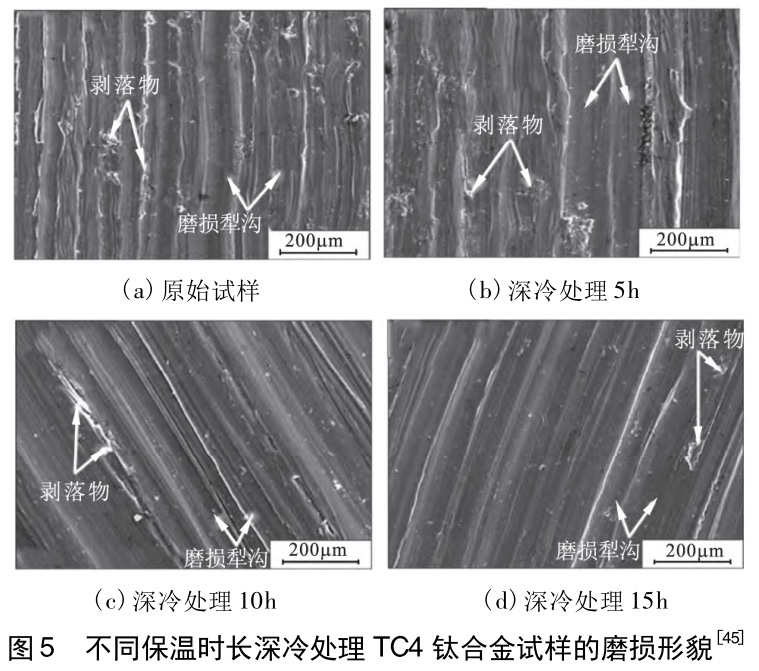

此外,對于超聲滾壓或深冷處理強化改性后材料耐磨性的研究也較為廣泛。朱磊等[44]通過摩擦磨損試驗證明,超聲滾壓后航空零件鈦合金的耐磨性能得到了提升。張良等[45]進一步探究了不同深冷處理時間對TC4鈦合金表面顯微硬度的影響,通過硬度、摩擦磨損性能測試觀察磨損形貌發現,不同深冷時間TC4鈦合金的耐磨損性能和表面顯微硬度有不同程度的改善(見圖5)。由此可以看出,超聲滾壓和深冷處理對顯微硬度和耐磨性能等表層性能具有較明顯的改善。

總的來說,深冷處理和超聲滾壓能夠改善鈦合金的服役性能和使用壽命。目前鈦合金強化工藝的研究中,關于超聲滾壓或深冷處理改善鈦合金宏觀表層力學性能和表面完整性的研究較為充分,但對深冷和超聲滾壓強化鈦合金的耦合微觀作用機理的研究相對較少[46],未來應進一步探究深冷處理與超聲滾壓強化鈦合金過程中,兩者的耦合工藝參數與機械性能間的對應關系,為揭示微觀塑性變形機制與組織演化機理提供理論依據。

4、深冷超聲滾壓微觀作用機理

4.1位錯

有研究學者對于超聲滾壓的強化作用統一認定為位錯誘導的塑性強化[47]。在超聲滾壓產生位錯過程中,表層晶粒發生細化現象,鈦合金在有預置靜壓力和超聲振動的滾壓頭下受到靜載荷和高頻沖擊,材料內部的晶體發生位錯形成位錯壁,使材料內部晶界增加,而晶體位錯不斷移動交錯和重新排列,位錯壁有湮滅現象,材料內部晶界向亞晶界轉變,整個過程在超聲滾壓加工時不斷重復,位錯壁在材料內部不斷重復形成晶粒細化,實現表層納米化結構[48]。滾壓過后的表面形成晶粒加固層,塑性變形層向內部擴展,消除表層部分殘余拉應力,增加了有益材料強度的殘余壓應力,達到同時獲得低粗糙度和高表面壓應力的效果。晶粒細化層的存在可將裂紋萌生源向內轉移至次表層,延長裂紋萌生壽命,同時殘余壓應力場對疲勞裂紋的擴展有抑制作用[49]。

在含有β相的鈦合金中,位錯大多發生在β相處。LiuZ.等[50]通過試驗表明,低溫塑性變形有效抑制了滾壓過程中晶粒的動態回復,從而促進了位錯的積累。因此深冷超聲滾壓相比單一超聲滾壓,帶來更高程度的位錯。

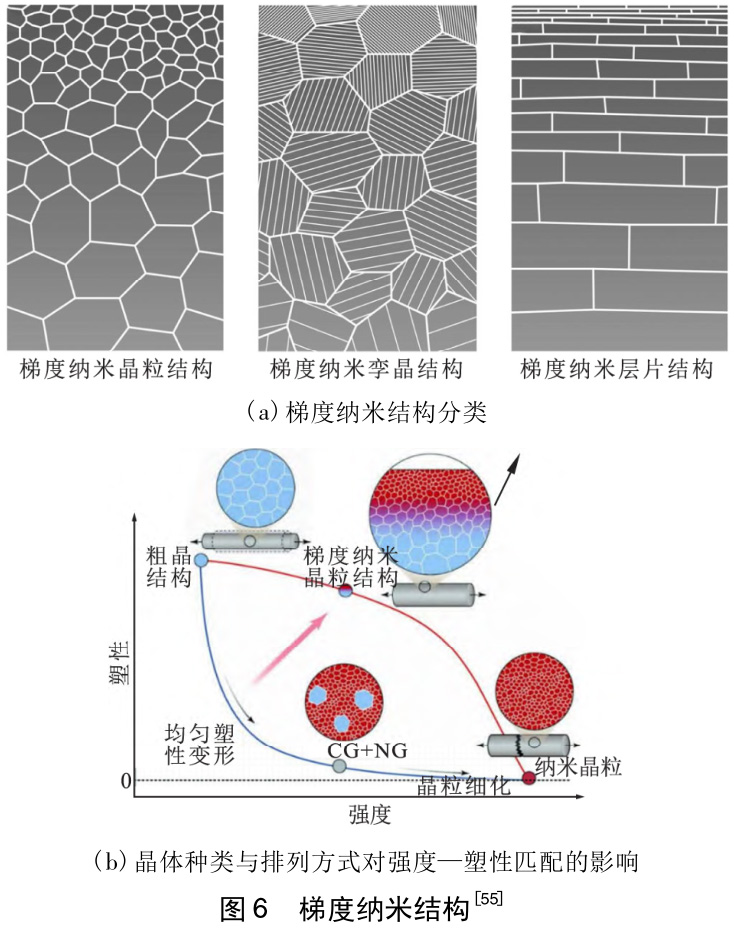

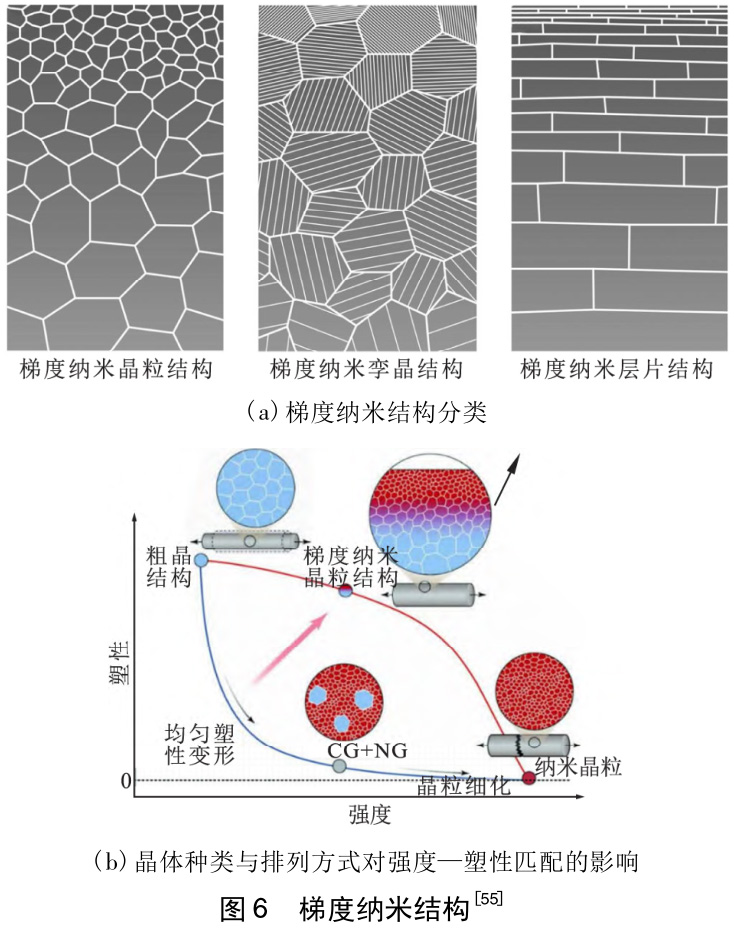

在引入深冷條件后,超聲滾壓下的鈦合金晶粒細化程度會呈現出梯度性變化,深冷處理后,晶粒遇冷收縮,顯微硬度變大,抵抗變形能力增加,超聲滾壓所引起的劇烈塑性變形由表層傳遞到內部,晶粒細化的程度隨著表層深度的增加而降低,從而呈現出顯著的梯度型變化,獲得梯度納米結構[51]。梯度納米結構中晶粒沿表層由淺至深的方向分布情況為納米晶、超細晶、變形晶和粗晶基體,晶體呈現連續的梯度結構之間,沒有明顯的界限,如圖6a所示,其種類主要有梯度納米晶粒結構、梯度納米孿晶結構和梯度納米層片結構。相較于熔覆[52]、噴涂或電鍍等方法所制備的涂層結構,梯度納米結構更不易出現剝離脫落的問題[53]。

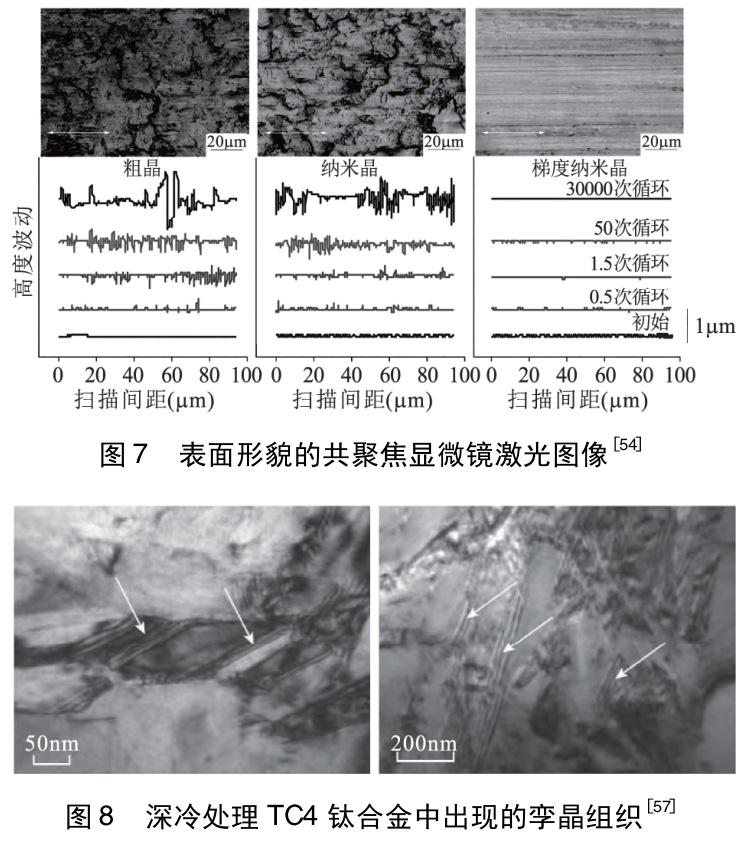

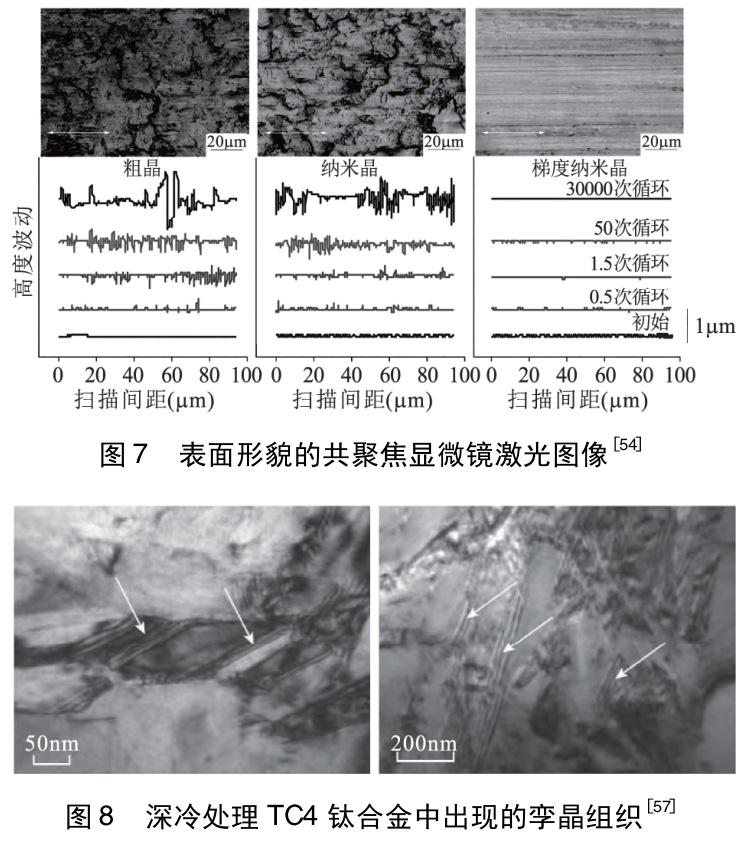

在具有梯度結構的材料中,其晶粒從納米尺度不斷向宏觀尺度轉變,不僅可以有效抑制變形局部化,還可以提高材料的加工硬化性,從而提高材料的強塑性,提高其疲勞壽命。閆佳鶴等[54]通過測定試樣滑動后的表面形貌,研究了梯度納米結構對金屬材料力學性能的影響,梯度納米晶樣品滑動后表面形貌情況最優。圖7為粗晶、納米晶和梯度納米晶樣品在不同滑動周期后沿滑動方向的表面高度分布以及滑動18000次后的表面形貌的相應共聚焦顯微鏡激光圖像。梯度納米結構具有強度—塑性協同效應,梯度納米結構中同時存在粗晶和納米晶,使得材料在提升強度的同時,避免了過度影響塑性,表現出良好的強塑匹配性[55](見圖6b)。晶粒細化程度的多樣性保證了材料的抗疲勞性能,表層細化程度高的晶體能夠有效地抑制表層疲勞裂紋的萌生,增強材料的疲勞抗性,材料內部細化程度低的粗晶能夠阻礙裂紋的擴展。梯度納米結構金屬具有高應變硬化率、高疲勞性能、高摩擦磨損性能和耐蝕性能等優異性能[56]。

4.2孿生

降低溫度或增加應變率,金屬更容易發生孿生變形。深冷條件下,超聲滾壓塑性變形有利于孿晶的生成:在低溫變形過程中,隨著溫度的降低,晶格收縮加劇,晶體內部產生更大的內應力。而鈦合金的滑移系少,低溫下鈦合金中可啟動的滑移系的數量更少,深冷引起的大內應力無法通過位錯滑移來釋放,導致晶粒內部應力集中,從而激發孿晶的生成[57],深冷處理后,鈦合金出現孿晶組織(見圖8)。孿生形核是一個應力激活的過程,尤其在低溫條件下,部分孿晶形態所對應的剪切應力甚至比鈦合金中非基面滑動所對應的臨界應力還要低。此時,隨著溫度的下降以及變形能力的提高,晶界附近存在明顯的失穩現象,因此,在較低的溫度下,晶界附近的高度應力集中和高應變能促使鈦合金在晶界處形成孿晶,啟動孿生協調塑性變形(TWIP)機制。由孿生引起的晶粒細化能夠對材料的塑性變形起到很好的調節作用,從而提高材料的塑性變形均勻性。即便孿生變形量比非基面滑移程度更小,但是隨著溫度的降低,滑移系逐漸減小,孿生變形在鈦合金中的作用隨之增大。納米晶層是由高密度納米孿晶的形成以及隨后的納米孿晶與位錯的相互作用形成[58]。

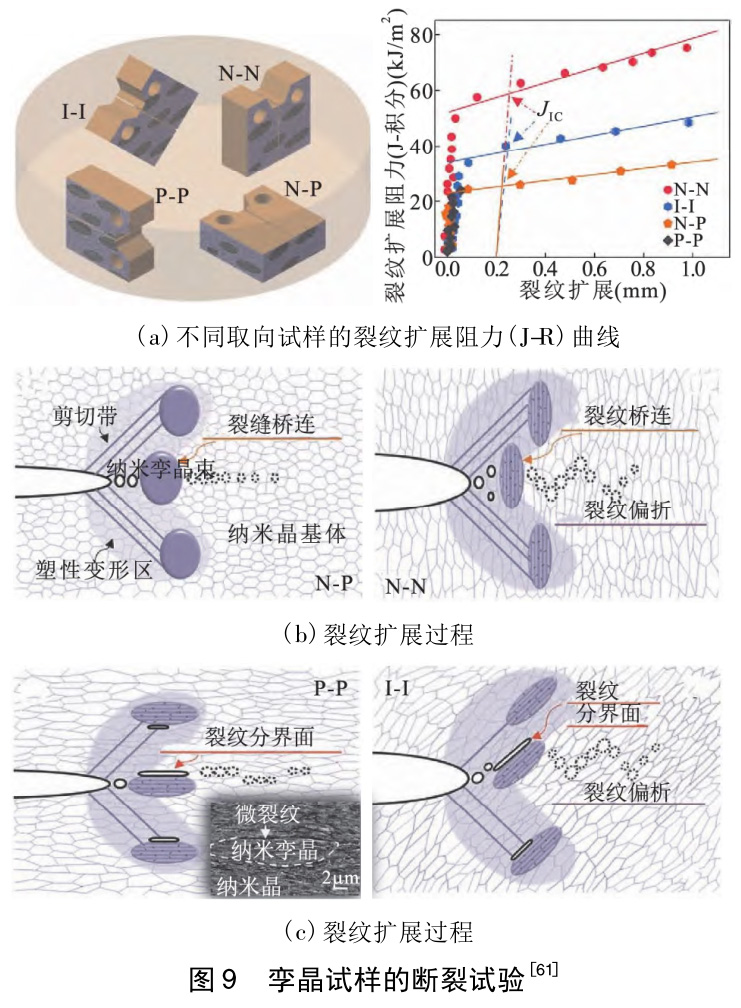

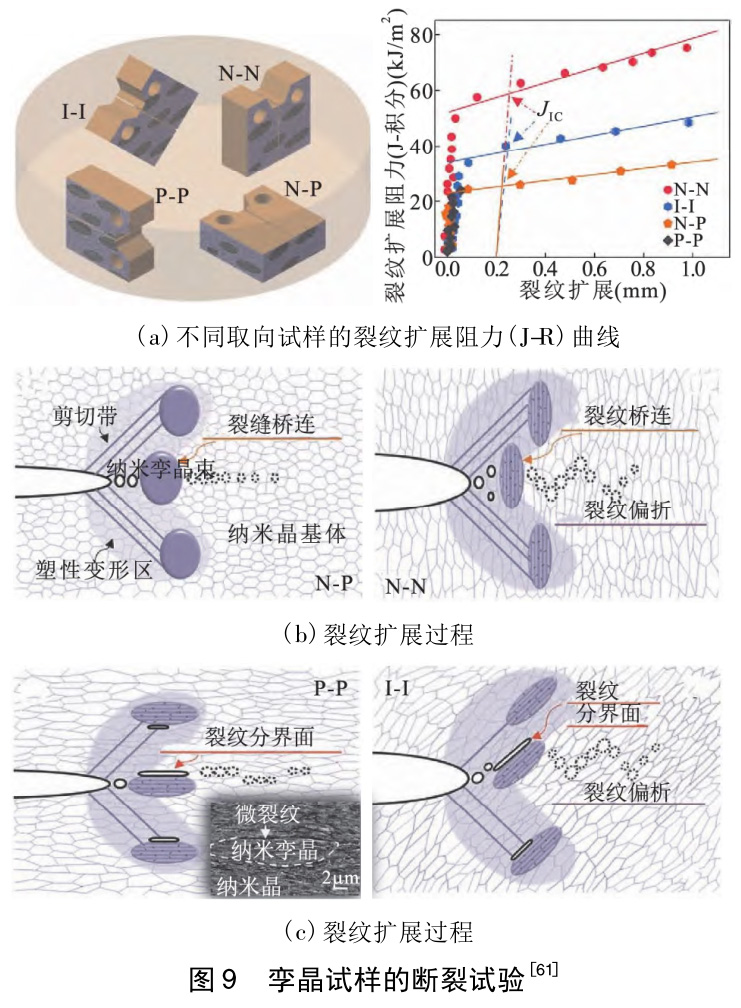

與常規晶界相比,孿晶界面更難萌生疲勞裂紋[59]。高密度的孿晶界面與位錯滑移間的相互作用決定了納米孿晶材料的高強度、高塑性和高加工硬化等優良性能。孿晶內部可塞積的位錯程度隨著孿晶厚度的降低而降低,位錯突破孿晶界并繼續發展所需要的外力隨著孿晶厚度的降低而增大。同時,位錯與孿晶界反應在孿晶界上形成大量可動或不可動的位錯,并在孿晶界上滑移、塞積、增殖,協調塑性變形韌化材料實現加工硬化,顯著改善其綜合力學性能[60]。因此納米孿晶結構能夠在保證不過度犧牲其塑性與韌性下,顯著提高材料的強度。研究表明,孿生能夠同時提高強度和塑性,盧磊等[61]研究發現,隨著納米孿晶界密度的增加,材料的斷裂韌性也隨之提高,不同孿晶取向對裂紋擴展的阻力不同,當納米孿晶體積分數的增加時,材料的斷裂韌性和屈服強度也隨之提高(見圖9)。

總的來說,由深冷處理和超聲滾壓達成的低溫或高應變率促使鈦合金進行TWIP機制能夠產生更均勻的塑性變形和更高密度的位錯,其生成孿晶的不同取向上都具有一定的抗裂紋擴展能力,致使孿晶界面具有優良的疲勞抗能力。

4.3相變

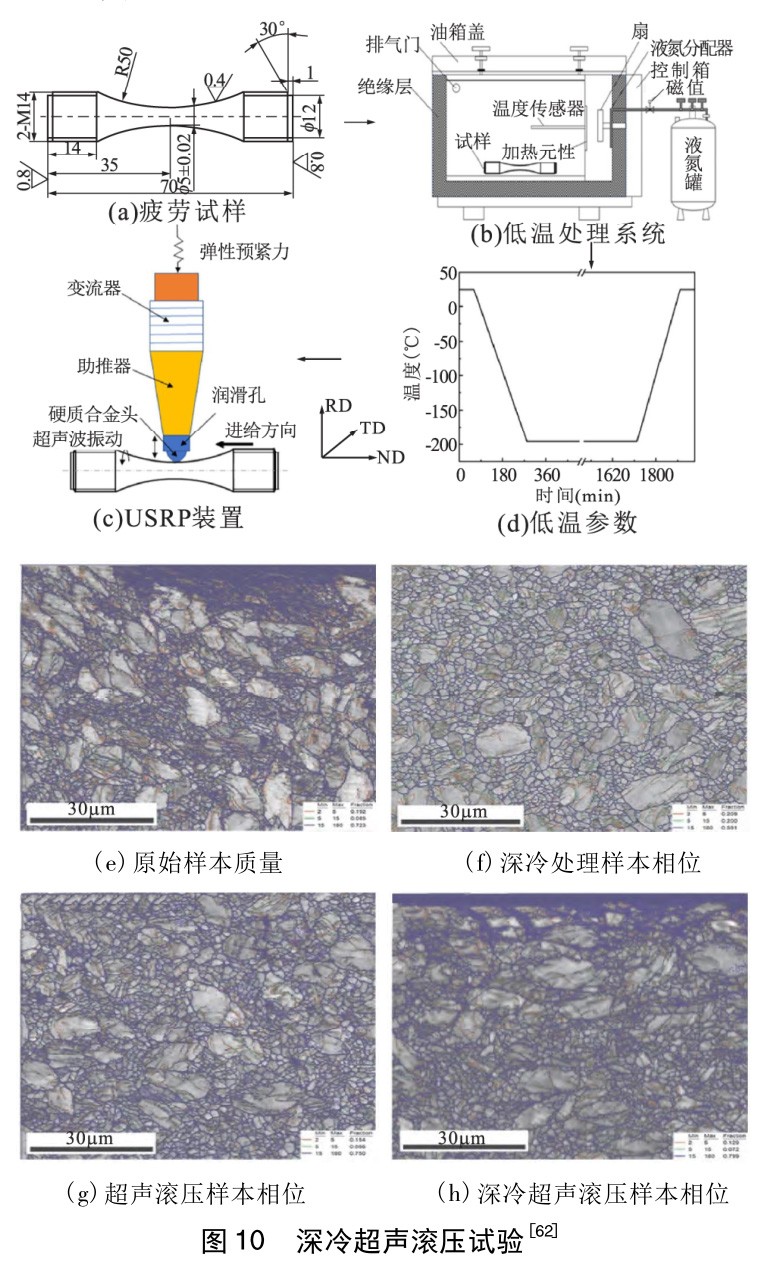

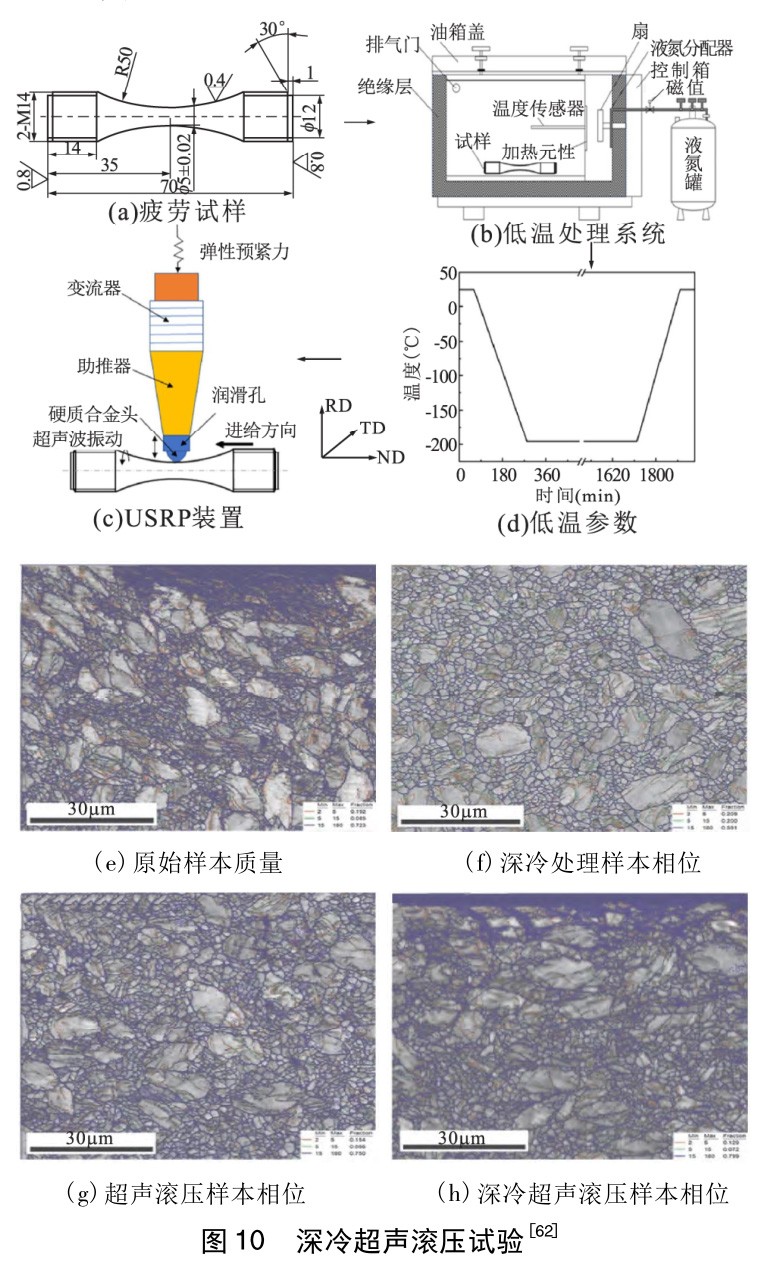

在深冷超聲滾壓過程中,鈦合金顯微組織發生了相變。未經深冷處理的鈦合金試樣顯微組織多為長條狀的初生α相、初生α相和少量的β相,深冷處理后,晶粒滾壓變形的儲能被釋放,發生再結晶現象,部分β相發生了轉變,形成β相以及次生的α相,這些轉化產物顆粒的體積較小,具有吸附在原生的α相基體周邊的能力,β相的減少提高了鈦合金的塑性。LuoX.等[62]對Ti6Al4V合金進行了深冷超聲滾壓試驗,試樣與試驗過程見圖10a~圖10c,并設立不同工況的對照組試驗進行疲勞測試(見圖10e~圖10h)。

通過深冷和超聲滾壓在Ti6Al4V合金材料表面形成細晶改性層,發現深冷處理+超聲滾壓后試樣表面β相含量比超聲滾壓低3%,深冷處理+超聲滾壓處理后試樣的疲勞壽命較原始試樣提高了61.9%。

由于α相是密排六方結構,滑移系較少,β相為體心立方結構,因此滑移系較多。相對于體心立方結構,密排六方結構中少量滑移體系形成的位錯不易滑動,使得超聲滾壓處理后殘余壓應力具有較高的穩定性。因此,深冷和超聲滾壓處理的試樣可使疲勞裂紋萌生和擴展速率低于單一超聲滾壓的試樣。有學者將此現象歸結于應力誘發相變[63]。

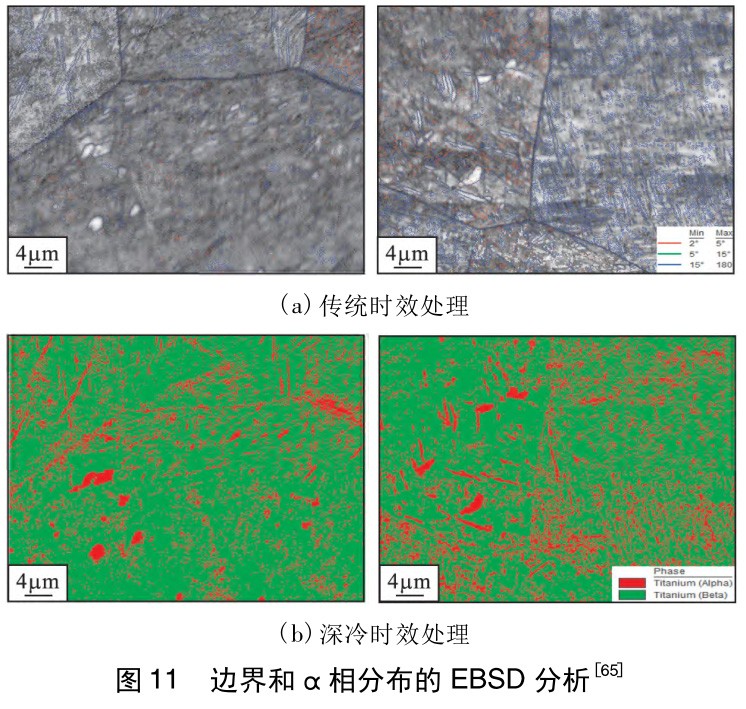

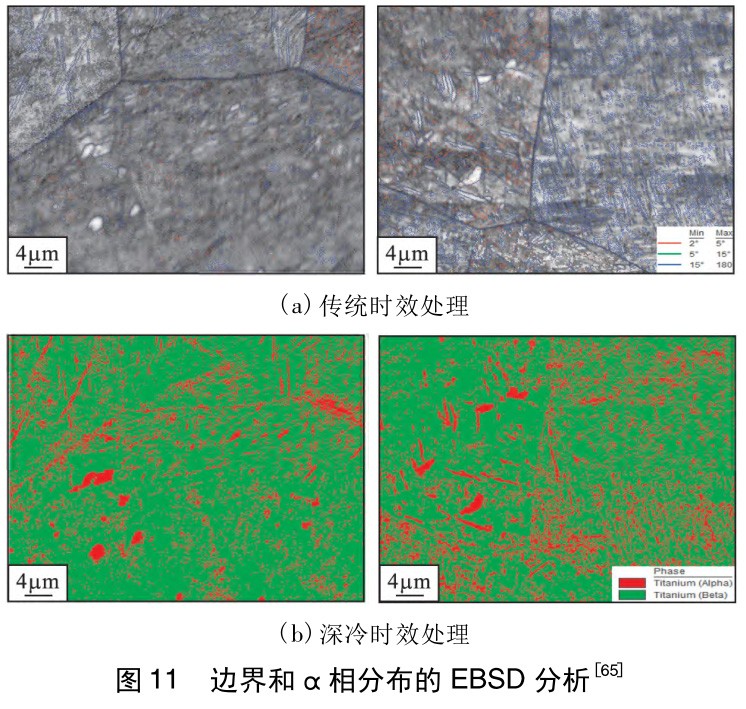

在亞穩態β鈦合金的強化研究中,師佑杰等[64]通過研究發現,深冷處理和超聲滾壓共同作用下產生的內應力促進了亞穩態β相向穩定的β相和α相的轉變。GuK.等[65]研究TB8亞穩β鈦合金在深冷處理作用下的組織演變,深冷處理在低溫下通過晶格收縮提供了更高程度的過冷和內應力,可以通過馬氏體相變促進針狀α相的形成,α相的體積分數由23%提高到27%。圖11為EBSD分布分析,可以觀察到經深冷處理后α相含量明顯增加,并通過性能測試發現顯微硬度和拉伸性能都得到明顯提升。李曉琛等[66]進一步探究了深冷處理時間對鈦合金微觀組織結構和力學性能的影響,隨著深冷處理時間的延長,材料的晶粒尺寸逐漸下降,β相的體積分數逐漸減少,轉變為α相。材料經過α相轉變后在深冷12h時綜合力學性能表現最為優異;在TC4鈦合金材料在室溫下拉伸性能和抗疲勞性能會隨著α相在鈦合金中比例的增多而提升[67]。

深冷處理和超聲滾壓對鈦合金發生相變均具有一定的促進作用。

深冷超聲滾壓能夠通過調節熱、力條件,協調多種變形機制,形成更高密度的位錯與更低能態的界面,從而突破傳統超聲滾壓加工晶粒細化的極限。目前鈦合金形變機制研究中,關于再結晶的晶粒細化鈦合金變形過程中位錯和孿生耦合的作用機制研究較為充分,但改變孿晶生成溫度(如液氮溫度)生成的形變孿晶對再結晶晶粒細化的影響研究較少。

5、結語

(1)溫度和應變率是影響鈦合金微觀塑性變形機制和宏觀力學性能的重要因素。低溫與高應變式的強化加工能夠使鈦合金的位錯滑移、孿生以及相變三種塑性變形機制的競爭力度發生變化,給鈦合金帶來良好的強塑匹配性。

(2)深冷超聲滾壓是一種多場賦能的強化新工藝,能夠從溫度與應變率的角度激發材料塑性變形機制,提高鈦合金表面硬度和耐磨性,降低表面粗糙度,在表面引入殘余壓應力,有效改善鈦合金的表面性能,確保航空航天鈦合金的使役性能和疲勞壽命,具備進一步強化材料力學性能的潛力。

(3)深冷超聲滾壓促進晶粒細化、相變和梯度納米結構的產生,在加工過程中觀察到有孿晶的出現。深冷的引入使得超聲滾壓加工鈦合金中機械孿晶、相變和位錯滑移三種微觀塑性變形機制同時存在并互相制約,但隨著溫度與應變率的改變,變形機制由哪一種主導的研究仍然較少。此外關于深冷超聲滾壓過程中,分析界面躍遷的阻力與驅動力、抑制動態回復的低溫脆化效應、跨尺度調節微納多級界面與構筑梯度納米結構的研究是未來進一步突破的關鍵。

(4)深冷超聲滾壓加工有凹凸面、拐角和弧面等非平面復雜輪廓具有一定的局限性,突破這一局限性是深冷超聲滾壓效率提高的關鍵。深冷超聲滾壓有加工形式進一步復合化的趨勢,深冷超聲滾壓引入更多形式的能量場,例如深冷處理和電脈沖處理結合下進行超聲滾壓,實現更多角度協同調控,需進一步研究材料性能提升的可能性。

參考文獻

[1]李瑞冬,付雪松,周文龍,等. 噴丸強化與涂層復合表面處理改善 Ti-6Al-4V 鈦合金抗微動磨損性能[J]. 航空制造技術,2015,487(17):96 -99.

[2]Song P,Li W,Zheng Y,et al. The constitutive behavior of Ti-5Al-3V-2Cr-2Fe under high-velocity impact:experimen-tal,modeling,and validation[J]. Journal of Alloys and Com-pounds,2019,811:151946.

[3]Williams J C,Boyer R R. Opportunities and issues in the ap-plication of titanium alloys for aerospace components[J].Metals,2020,10(6):705.

[4]徐全斌,劉詩園. 國外航空航天領域鈦及鈦合金牌號及應用[J]. 世界有色金屬,2022(16):96 -99.

[5]胡昌群,趙佳禹,常樂,等. 平均載荷及載荷幅值對工業純鈦雙軸保載疲勞行為影響[J]. 鋼鐵釩鈦,2023(3):52-60.

[6]劉海軍,張治民,徐健,等. 等離子燒結態 TC4 鈦合金熱變形行為及本構模型研究[J]. 塑性工程學報,2019,26(6):263 -270.

[7]李亞江,劉坤. 鈦合金在航空領域的應用及其先進連接技術[J]. 航空制造技術,2015,486(16):34 -37.

[8]Li J,Zhou J,Feng A,et al. Influence of multiple laser pee-ning on vibration fatigue properties of TC6 titanium alloy [J]. Optics & Laser Technology,2019,118:183 -191.

[9]孟憲凱,張正燁,周建忠,等. 激光噴丸強化 TC6 鈦合金的振動疲勞壽命及斷口形貌分析[J]. 航空制造技術,2022,65(4):73 -79.

[10]陳正閣,武永麗,薛全喜,等. 激光沖擊強化對片層 TC11鈦合金組織和性能的影響[J]. 表面技術,2022,51(7):343 -352.

[11]郭玉佩,王彬文,劉小川,等. TC18 鈦合金多次沖擊損傷演化規律[J]. 科學技術與工程,2021,21(24):10518 -10524.

[12]張樂,劉瑩瑩,史曉楠,等. TC18 鈦合金的顯微組織及拉伸性能[J]. 材料熱處理學報,2017,38(6):54 -60.

[13]趙建,梁國星,張紅燕,等. 超聲滾壓 Ti-6Al-4V 微觀組織對應力應變行為的影響[J]. 表面技術,2023,52(7):417 -424.

[14]劉樂,張亞龍,關悅,等. TB9 鈦合金超聲輔助切削試驗研究[J]. 制造技術與機床,2023(1):44 -48.

[15]史麗晨,李進學,劉亞雄,等. TB9 鈦合金車削系統振動特性與表面粗糙度關系的試驗研究[J]. 表面技術,2022,51(6):354 -363.

[16]Wu J,Zou S,Zhang Y,et al. Microstructures and mechani-cal properties of β forging Ti17 alloy under combined laser shock processing and shot peening[J]. Surface and Coat-ings Technology,2017,328:283 -291.

[17]王欣,羅學昆,宇波,等. 航空航天用鈦合金表面工程技術研究進展[J]. 航空制造技術,2022,65(4):14 -24.

[18]趙振業. 高強度合金抗疲勞應用技術研究與發展[J].中國工程科學,2005(3):90 -94.

[19]趙振業. 高強度合金應用與抗疲勞制造技術[J]. 航空制造技術,2007(10):30 -33.

[20]劉戰強,賀蒙,趙建. 機械加工強化機理與工藝技術研究進展[J]. 中國機械工程,2015,26(3):403 -413.

[21]Wang H,Song G,Tang G. Evolution of surface mechanical properties and microstructure of Ti6Al4V alloy induced by electropulsing-assisted ultrasonic surface rolling process [J]. Journal of Alloys and Compounds,2016,681:146 -156.

[22]趙波,姜燕,別文博. 超聲滾壓技術在表面強化中的研究與應用進展[J]. 航空學報,2020,41(10):023685.

[23]趙運才,張飛. 靜壓力對超聲滾壓表層特性的影響[J].表面技術,2017,46(5):152 -158.

[24]Arunprasath K,Murugan G,Selvakumar P,et al. Study of mechanical characteristics and strengthening mechanism of AA5154 during cryogenic rolling[J/OL]. Materials Today:Proceedings,2023[2013 -03 -04].

[25]王普強,吳夢杰,王豫躍,等. 不同熱處理工藝下激光增材制造 TC4 鈦合金組織與性能研究進展[J]. 航空制造技術,2020,63(10):56 -65.

[26]王軍,何博,雷益宇,等. 增材制造鈦合金激光噴丸組織及熱穩定性研究進展[J]. 金屬熱處理,2022,47(8):242 -249.

[27]L Meng,T Kitashima,T Tsuchiyama,et al. Effect of α pre-cipitation on β texture evolution during β-processed forging in a near-β titanium alloy[J]. Materials Science & Engi-neering A,2020,771:138640.

[28]陶乃镕,盧柯. 納米結構金屬材料的塑性變形制備技術[J]. 金屬學報,2014,50(2):141 -147.

[29]朱艷春,邵珠彩,羅媛媛,等. Ti 2 AlNb 合金應變速率敏感指數和應變硬化指數與變形參數和晶粒尺寸關系研究[J]. 材料導報,2023,37(5):156 -161.

[30]盧磊,盧柯. 納米孿晶金屬材料[J]. 金屬學報,2010,46(11):1422 -1427.

[31]Yapici G G,Karaman I,Luo Z P. Mechanical twinning and texture evolution in severely deformed Ti6Al4V at high temperatures[J]. Acta Materialia,2006,54(14):3755 -3771.

[32]高靈清,朱金華,李慧,等. 高應變速率及低溫對工業純鈦力學性能的影響[J]. 稀有金屬材料與工程,2008,37(6):1051 -1055.

[33]Yanxing L,Lin W,Rui A,et al. Deformation behavior of Ti-6Al-3Nb-2Zr-1Mo titanium alloy at low temperatures and high strain rates[J]. Rare Metal Materials and Engineer-ing,2022,51(12):4369 -4375.

[34]Zhang J Y,Li J S,Chen Z,et al. Microstructural evolution of a ductile metastable β titanium alloy with combined TRIP/TWIP effects[J]. Journal of Alloys and Compounds,2016,699(30):775 -782.

[35]Sun Q Y,Song S J,Zhu R H,et al. Toughening of titanium alloys by twinning and martensite transformation[J]. Jour-nal of Materials Science,2002,37:2543 -2547.

[36]周建忠,徐高峰. 深冷激光沖擊 TC6 鈦合金應力場及力學性能[C]/ /中國機械工程學會特種加工分會,廣東工業大學. 特種加工技術智能化與精密化———第 17 屆全國特種加工學術會議論文集(摘要). 中國機械工程學會特種加工分會,2017:182.

[37]Matsumoto H,Yoshida K,Lee S H,et al. Ti-6Al-4V alloy with an ultrafine-grained microstructure exhibiting low-tem-perature-high-strain-rate superplasticity[J]. Materials Let-ters,2013,98:209 -212.

[38]牛秋林,戎杰,高航,等. 加工表面完整性對零件抗疲勞性能的影響機理研究進展[J]. 工具技術,2021,55(9):3 -8.

[39]Jia W,Hong Q,Zhao H,et al. Effect of laser shock peening on the mechanical properties of a near-α titanium alloy [J]. Materials Science and Engineering:A,2014,606:354-359.

[40]薛璐瑋,劉平平,詹倩,等. 深冷處理對純鈦表面殘余應力的影響[J]. 材料熱處理學報,2019,40(11):148 -154.

[41]Soyama H,Chighizola C R,Hill M R. Effect of compressive residual stress introduced by cavitation peening and shot peening on the improvement of fatigue strength of stainless steel[J]. Journal of Materials Processing Technology,2021,288:116877.

[42]席剛,劉元銘,張躍飛,等. 超聲振動滾壓加工參數對TC4 鈦合金表面質量的影響[J]. 塑性工程學報,2020,27(4):61 -67.

[43]Ren Z,Lai F,Qu S,et al. Effect of ultrasonic surface rolling on surface layer properties and fretting wear properties of titanium alloy Ti5Al4Mo6V2Nb1Fe[J]. Surface and Coat-ings Technology,2020,389:125612.

[44]朱磊,潘高峰,郝曉麗,等. 超聲滾壓加工工藝參數對TC4 鈦合金表面質量的影響[J]. 河南科技學院學報(自然科學版),2021,49(5):78 -84.

[45]張良,于小健. 深冷處理對 TC4 鈦合金摩擦磨損性能及微觀組織的影響[J]. 材料保護,2021,54(8):114 -117,149.

[46]孟成,趙運才,張新宇,等. 超聲滾壓表面強化技術的研究現狀與應用[J]. 表面技術,2022,51(8):179 -202.

[47]Liu C,Liu D,Zhang X,et al. Improving fatigue performance of Ti-6Al-4V alloy via ultrasonic surface rolling process [J]. Journal of Materials Science & Technology,2019,35(8):1555 -1562.

[48]Li J,Weng G J,Chen S,et al. On strain hardening mecha-nism in gradient nanostructures[J]. International Journal of Plasticity,2017,88:89 -107.

[49]Moreno-Valle E C,Sabirov I,Perez-Prado M T,et al. Effect of the grain refinement via severe plastic deformation on strength properties and deformation behavior of an Al6061alloy at room and cryogenic temperatures[J]. Materials Letters,2011,65(19 -20):2917 -2919.

[50]Liu Z,Lin Y,Yan Z,et al. Achieving ultrahigh strength in binary Al-10Mg alloy through heavy cryogenic rolling[J].Journal of Alloys and Compounds,2022,929:166931.

[51]Yuan R. Revealing the effects of concomitant grain coarse-ning and refinement on the internal variable evolution and mechanical properties of gradient nanostructured nickel [J]. Materials Today Communications,2022,32:104080.

[52]王維,郭鵬飛,張建中,等. 超聲波對 BT20 鈦合金激光熔覆過程的作用[J]. 中國激光,2013,40(8):70 -74.

[53]李慶達,王志明,郭建永,等. 自納米化結構金屬材料摩擦磨損研究現狀[J]. 表面技術,2020,49(3):85 -96.

[54]閆佳鶴,杜一飛,馮運莉. 梯度納米結構金屬材料制備及力學性能研究現狀[J]. 塑性工程學報,2022,29(5):1 -13.

[55]盧柯. 梯度納米結構材料[J]. 金屬學報,2015,51(1):1-10.

[56]孫甲鵬,賈云飛,張勇,等. 強塑均衡金屬材料精準設計及制備[J]. 機械工程學報,2021,57(16):329 - 348,360.

[57]紀志軍,李桂榮,葉宇融,等. 深冷處理鈦合金的研究進展[J]. 航空制造技術,2022,65(11):70 -75.

[58]Gao Y,Li X,Kitchen M,et al. Formation mechanism and wear behavior of gradient nanostructured Inconel 625 alloy [J]. Transactions of Nonferrous Metals Society of China,2022,32(6):1910 -1925.

[59]付磊,林莉,羅云蓉,等. 梯度納米結構材料疲勞性能研究進展[J]. 材料導報,2021,35(3):3114 -3121.

[60]盧柯,張哲峰,盧磊,等. 國家自然科學基金重大項目“金屬材料強韌化的多尺度結構設計與制備”結題綜述[J]. 中國科學基金,2013,27(2):70 -74.

[61]盧磊,趙懷智. 異質納米結構金屬強化韌化機理研究進展[J]. 金屬學報,2022,58(11):1360 -1370.

[62]Luo X,Ren X,Qu H,et al. Research on influence of deep cryogenic treatment and ultrasonic rolling on improving sur-face integrity of Ti6Al4V alloy[J]. Materials Science and Engineering:A,2022,843:143142.

[63]閆辰侃,曲壽江,馮艾寒,等. 鈦及鈦合金形變孿晶的研究進展[J]. 稀有金屬,2019,43(5):449 -460.

[64]師佑杰,李永剛,李文輝,等. 深冷處理對 TC4 鈦合金表面性能的影響[J]. 金屬熱處理,2022,47(2):183 -187.

[65]Gu K,Zhao B,Weng Z,et al. Microstructure evolution in metastable β titanium alloy subjected to deep cryogenic treatment[J]. Materials Science and Engineering:A,2018,723:157 -164.

[66]李曉琛,王世穎,陳智棟. 深冷處理時間對 TC4 鈦合金微觀組織結構及力學性能的影響[J]. 常州大學學報(自然科學版),2022,34(4):7 -13.

[67]Xu L Y,Zhu J,Jing H Y,et al. Effects of deep cryogenic treatment on the residual stress and mechanical properties of electron-beam-welded Ti-6Al-4V joints[J]. Materials Science and Engineering:A,2016,673:503 -510.

第一作者:楊延朝,碩士研究生,濟南大學機械工程學院,250002 濟南市First Author: Yang Yanzhao,Postgraduate,School of Me-chanical Engineering,University of Jinan,Jinan 250002,China

通信作者:潘永智,副教授,濟南大學機械工程學院,250002 濟南市

Corresponding Author: Pan Yongzhi,Associate Professor,School of Mechanical Engineering,University of Jinan,Jinan 250002,China

相關鏈接