1. 酸洗的理論概述

1.1. 酸洗的內(nèi)涵

酸洗包括:酸浸、酸洗和酸沾。

1.1.1. 酸浸:將金屬浸泡在酸液中,長(zhǎng)時(shí)間浸泡,清除較厚的氧化物。如冷軋前熱軋鋼板酸浸脫除軋制過程中產(chǎn)生的鱗皮和氧化皮。

1.1.2. 酸洗:用于金屬設(shè)備除垢,也用于不需要長(zhǎng)時(shí)間用酸浸泡,就可以清除的金屬氧化物。如進(jìn)行電鍍、涂裝、磷化前氧化皮和銹的清除,鈦表層氧化物的去除。

1.1.3. 酸沾:金屬件在加工和短時(shí)存放過程中,可能在表面生成一層很薄的氧化物層,這時(shí)只需要用濃度較小的酸溶液在金屬表面擦拭就可除去氧化物層。如焊接或熱加工而在金屬表面產(chǎn)生的變色部分和氧化皮的清除。

1.2. 酸洗原理

1.2.1. 溶解作用

金屬表面氧化層中各種溶于酸的氧化物與酸發(fā)生化學(xué)反應(yīng),生成溶于水的金屬鹽而溶解于酸溶液內(nèi)從而去除氧化層表皮,這種作用,一般稱作溶解作用。

1.2.2. 機(jī)械剝離作用

金屬表面氧化層中除各種氧化物外,還夾雜著部分的金屬單質(zhì),并且氧化層具有多孔性,酸溶液通過氧化層的孔隙和裂縫與氧化層中的金屬單質(zhì)或基體單質(zhì)作用,并相應(yīng)產(chǎn)生大量的氫氣。由這部分氫氣產(chǎn)生的膨脹壓力,就可以把氧化層從金屬表面上剝離下來(lái)。這種通過反應(yīng)產(chǎn)生氫氣的膨脹壓力把氧化層剝離下來(lái)的作用,一般稱為機(jī)械剝離作用。

1.2.3. 還原作用

金屬與酸作用時(shí),首先產(chǎn)生氫原子。一部分氫原子相互結(jié)合成為氫分子,促使氧化層的剝離;另一部分氫原子靠其化學(xué)活潑性及很強(qiáng)的還原能力,將高價(jià)金屬的氧化物和高價(jià)金屬鹽還原成易溶于酸溶液的低價(jià)金屬氧化物及低價(jià)鹽。

2. 鈦合金的酸洗工藝及設(shè)備

鈦及鈦合金由于其具有良好的耐腐蝕性、較高的工作溫度范圍、比強(qiáng)度高,鑄造可直接形成各種形狀和尺寸的近凈尺寸或凈尺寸的結(jié)構(gòu)件等優(yōu)點(diǎn),其廣泛應(yīng)用于航空航天,化工等行業(yè)。

2.1. 鈦合金的酸洗工藝

由于鈦及鈦合金零件在生產(chǎn)過程中表面會(huì)出現(xiàn)氧化層或其它污物,并且零件表面的氧化層對(duì)零件的性能可靠性也有一定的影響,所以一般在噴砂工序后鑄件需進(jìn)行酸洗。酸洗不僅能去除鈦及鈦合金零件表面的氧化層和其它污物,還可以根據(jù)技術(shù)要求的壁厚去除少量的鈦和鈦合金材料 [5]。如果酸洗質(zhì)量達(dá)不到預(yù)期的要求,會(huì)給后續(xù)加工帶來(lái)極大的影響。所以,酸洗過程必須嚴(yán)格按照工藝要求進(jìn)行處理。

鈦可與鹽酸、硝酸、氫氟酸等各種酸發(fā)生反應(yīng),由于硝酸鹽溶解度大,同時(shí)硝酸又具有一定的氧化性,因此它對(duì)氧化物的溶解性較強(qiáng)。

一些用鹽酸溶不了的金屬氧化物和垢物,常用硝酸溶液來(lái)進(jìn)行酸洗。所以鈦合金的酸洗選用硝酸配氫氟酸來(lái)進(jìn)行。酸洗液中硝酸與氫氟酸的配比要達(dá)到 15:1 以上 [5]。鈦與酸反應(yīng)公式如下:

3Ti+4HNO3+4H2O=3H4TiO4+4NO (1)

3Ti+4HNO3+H2O=3H2TiO3+4NO (2)

Ti+8HNO3=Ti(NO3)4+4NO2+4H2O (3)

Ti+4HNO3=Ti(NO3)2+2NO2+2H2O (4)

Ti+6HNO3=TiO(NO3)2+4NO2+3H2O (5)

Ti+4HF=TiF4+2H2 (6)

2Ti+6HF=2TiF4+3H2

TiF4+2F-=[TiF6]2- (7)

鈦合金酸洗中酸洗時(shí)間和酸洗溫度是比較重要的工藝參數(shù),酸洗過程中根據(jù)合金的成分和需酸洗的金屬量,要嚴(yán)格控制好酸洗的時(shí)間和溫度,不能超過規(guī)定的參數(shù)范圍,以免鑄件吸氫 [5]。酸洗時(shí)間需根據(jù)零件工藝需要來(lái)確定。

酸洗時(shí)把鑄件放入特定的酸洗框中,框的材料一般為 PVC 材料。為了達(dá)到酸洗的效果,有時(shí)根據(jù)不同結(jié)構(gòu)的鑄件還需設(shè)計(jì)不同的酸洗工裝用來(lái)懸掛或支撐鈦合金鑄件,然后用升降機(jī)吊入酸洗槽中進(jìn)行酸洗。酸洗過后一般要進(jìn)行水沖洗和水浸洗,同時(shí)伴有壓縮空氣攪拌,以洗掉酸洗時(shí)鈦合金鑄件表面的酸液和殘留物。

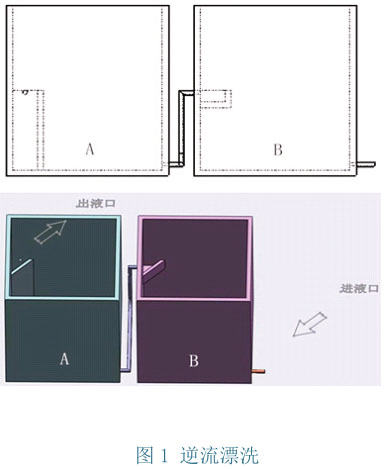

為了使鑄件水洗時(shí)洗的干凈徹底,可以把水沖洗槽和水浸洗槽設(shè)計(jì)成逆流漂洗(見圖 1)。由于水源從 B 槽進(jìn)入,A 槽排出,所以逆流漂洗時(shí)先把鑄件放入 A 槽清洗,再進(jìn)入 B 槽浸洗。水浸洗過后還需進(jìn)行一道去離子水清洗工序,以免自來(lái)水中的存在的有機(jī)物離子與鈦發(fā)生反應(yīng)生成沉淀。

2.2. 鈦合金的酸洗設(shè)備

由于酸洗的特殊性,酸洗一般在特定的酸洗槽中進(jìn)行,也可在特制的塑料滾筒中進(jìn)行。

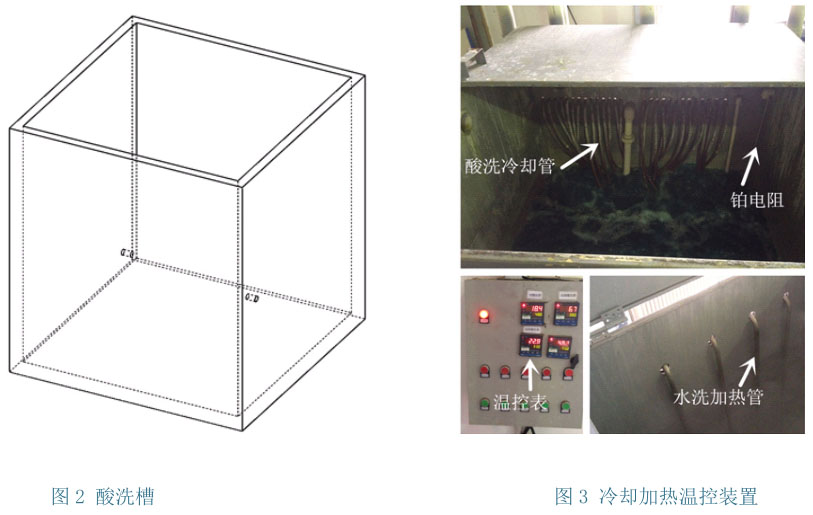

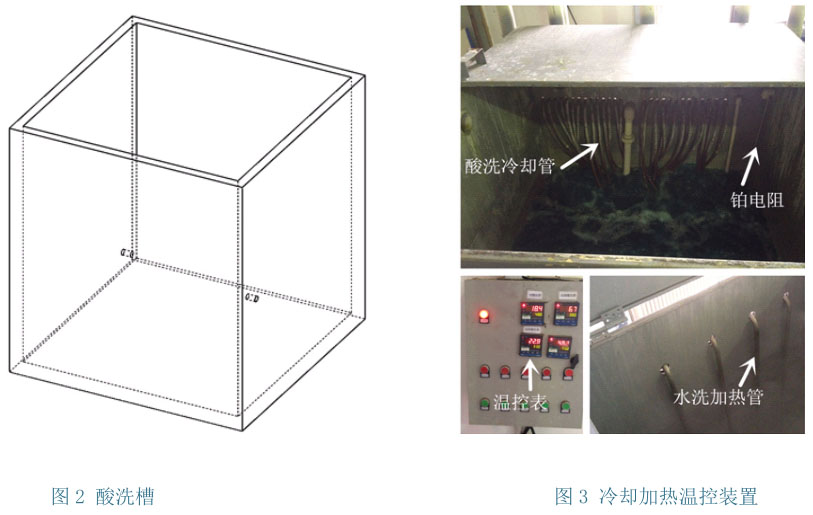

酸洗槽的尺寸設(shè)計(jì)要根據(jù)酸洗產(chǎn)品的形狀大小和數(shù)量來(lái)進(jìn)行,一般設(shè)計(jì)成長(zhǎng)方體槽體(如圖2),槽子內(nèi)部材料一般為耐酸塑料材質(zhì),外部包裹不銹鋼并噴涂防酸漆。

由于酸洗要在一定的溫度范圍內(nèi)進(jìn)行,而鈦合金鑄件在酸洗過程中會(huì)逐漸升溫,所以槽體內(nèi)還需布置加熱、冷卻和溫控裝置(如圖 3)。

水清洗槽的加熱裝置可選用不銹鋼加熱管,酸洗槽的加熱裝置由于其特殊性,需選用特制的耐酸材料加熱管,可選用石英、陶瓷、四氟等材料;冷卻方式根據(jù)工藝條件可選用適合功率的水冷或風(fēng)冷來(lái)進(jìn)行;溫控裝置一般在槽體內(nèi)部安裝鉑電阻并連接溫控表對(duì)其進(jìn)行溫度顯示及控制。

滾筒式酸洗即酸洗時(shí),工件放入特制的塑料滾筒中,再放入酸洗槽中,酸洗時(shí)滾筒在酸洗槽中緩慢轉(zhuǎn)動(dòng),從而帶動(dòng)鑄件不斷轉(zhuǎn)動(dòng),這樣可使酸洗反應(yīng)生成氣體形成的氣泡不會(huì)附著在鑄件表面上,保證酸洗過程的均勻性 [5]。(見圖 2、圖 3)

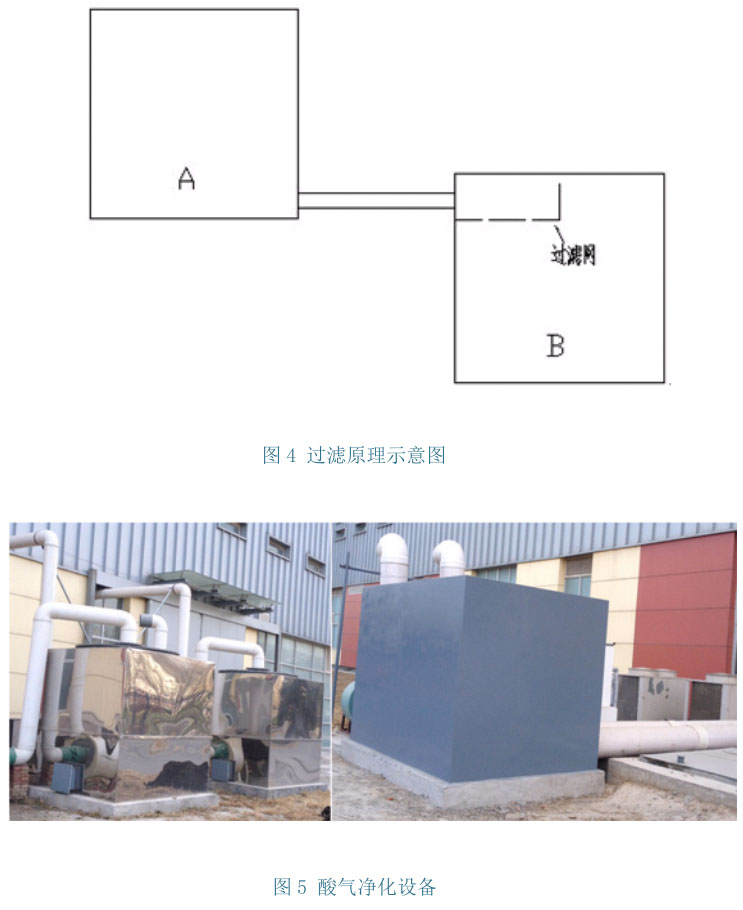

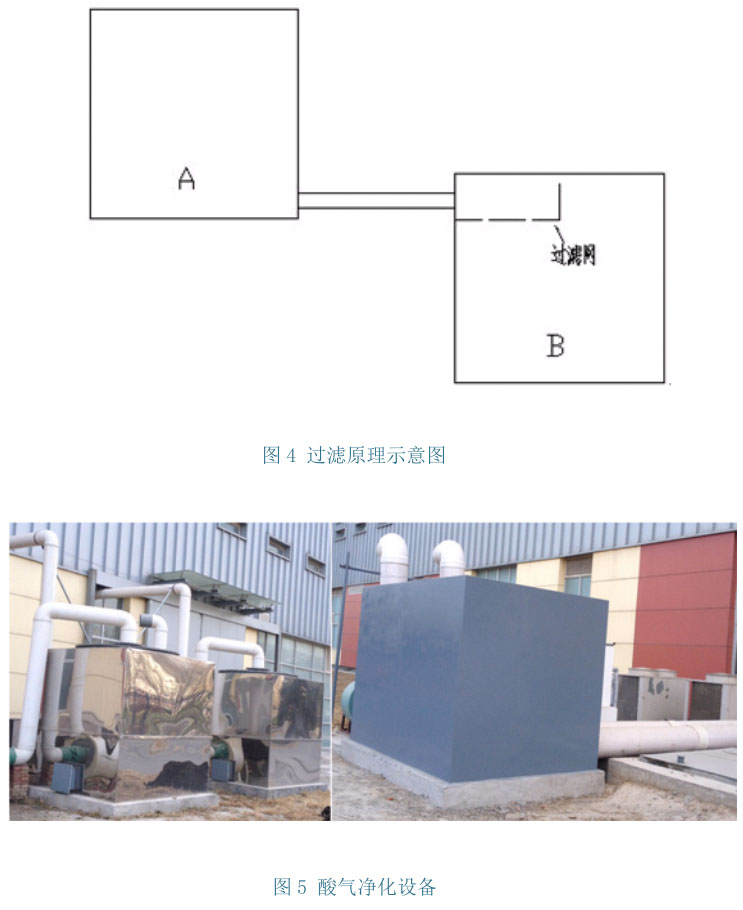

酸洗時(shí),由于鈦合金與酸發(fā)生反應(yīng),因而會(huì)產(chǎn)生鈦末等一些殘?jiān)鼜U棄物,這些殘?jiān)谒嵯催^后便存在在酸洗槽底部,時(shí)間一長(zhǎng),容易使管道堵塞。對(duì)此,可以采用過濾的方法來(lái)解決。如圖 4 所示,采用 A、B 槽的方式,A 槽為鑄件酸洗槽,B 槽為過濾槽。在 B 槽中管道進(jìn)酸口安裝過濾網(wǎng),過濾時(shí),將 A 槽中空氣攪拌打開,使殘?jiān)c酸液混合,A 槽中酸液經(jīng)管道流入 B 槽,進(jìn)入 B 槽時(shí)先通過過濾網(wǎng),再進(jìn)入 B 槽槽體中,最后,過濾后的酸液再由泵打回 A 槽。這樣大部分殘?jiān)懔粼谶^濾網(wǎng)上,清理時(shí)只需清理過濾網(wǎng)即可。(見圖 4)

2.3. 酸氣的凈化

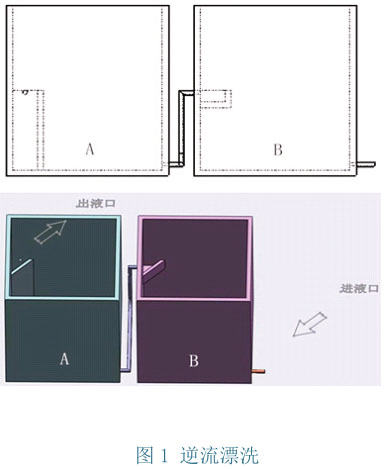

在酸洗過程中,由于有時(shí)酸洗液需要加熱,并且酸洗過程中酸液本身也會(huì)升溫,因而會(huì)產(chǎn)生大量的酸氣。這些酸氣在排入大氣前,必須進(jìn)行凈化處理,達(dá)到環(huán)境排放要求才可排放,否則會(huì)對(duì)空氣造成污染。

酸洗產(chǎn)生的廢氣主要為氮氧化物,在常溫下可以單獨(dú)存在的主要是 NO2 和 N2O4。氮氧化物中對(duì)人體危害較大的主要是 NO2 和 N2O4。NO2是一種棕紅色有窒息性氣味的氣體,具有強(qiáng)烈的刺激性,毒性是 NO 的 3-4 倍,N2O4 的毒性與NO2 相似。 這些廢氣的凈化的方法主要有活性炭吸附法。活性炭吸附氮氧化物的機(jī)理是依靠吸附劑與吸附質(zhì)之間的分子運(yùn)動(dòng)力、化學(xué)鍵力與靜電引力,形成物理吸附、化學(xué)吸附和交換吸附。物理吸附存在于活性炭的表面;化學(xué)吸附需要在高溫條件下才能進(jìn)行解析,使飽和狀態(tài)下的活性炭活化;交換吸附附集在吸附劑表面帶電點(diǎn)上,吸附過程中伴隨著等量的離子交換。廢氣凈化設(shè)備的處理能力需要根據(jù)酸氣的排放量核算,選擇一級(jí)或二級(jí)凈化器,從而達(dá)到凈化要求。(見圖 5)

3. 結(jié)束語(yǔ)

鈦合金酸洗由于其揮發(fā)腐蝕等特殊性,在生產(chǎn)過程中仍存在諸如設(shè)備腐蝕,酸氣揮發(fā)等很多亟待解決的問題,期待在以后的研究中繼續(xù)探討。

參考文獻(xiàn):

[1] 鈦合金冷軋廢酸凈化系統(tǒng) [J]. 何玉玲 . 甘肅冶金 . 2006(04)

[2] 對(duì)企業(yè)可持續(xù)發(fā)展報(bào)告的認(rèn)識(shí)與思考[J]. 張傳秀 , 歐陽(yáng)薈 , 嚴(yán)鵬程 . 上海有色金屬 . 2006(04)

[3] 鈦合金帶材退火酸洗技術(shù)及應(yīng)用 [J].竇坦明 , 金曉宏 . 冶金叢刊 . 2006(04)

[4] 中性電解除鱗在鈦合金酸洗中的應(yīng)用[J]. 原金釗 . 材料保護(hù) . 2006(06)

[5] 謝成木 . 鈦及鈦合金鑄造 [M]. 北京:機(jī)械工業(yè)出版社,2004(10).

相關(guān)鏈接