引言

鈦合金具備耐腐蝕、比強度高及生物相容性好等優(yōu)異特性,廣泛應(yīng)用于航空、航天、海洋船舶、化工及醫(yī)療等領(lǐng)域[1~3] 。隨著技術(shù)進步,航天、航空等領(lǐng)域?qū)︹伜辖痂T件的性能提出了更高的要求,不斷向著大尺寸、復(fù)雜結(jié)構(gòu)以及高質(zhì)量穩(wěn)定性的方向發(fā)展[4] ,要求鑄件產(chǎn)品具有更高的質(zhì)量穩(wěn)定性。作為鑄件主要原材料的鈦合金鑄錠在符合相關(guān)標準的前提下,應(yīng)盡可能提高其成分均勻性和一致性。采用高均質(zhì)鈦合金鑄錠生產(chǎn)出來的鑄件產(chǎn)品具有優(yōu)異的綜合性能,保證了質(zhì)量一致性,提高了產(chǎn)品在其使用壽命周期內(nèi)的安全性。

目前,國內(nèi)鈦合金鑄錠最常用的制備方法是真空自耗電極電弧熔煉(Vacuum are remelting, VAR)技術(shù),即在真空中,自耗鈦電極在直流電弧的作用下熔化,在水冷銅坩堝中冷卻成為鑄錠,VAR 技術(shù)設(shè)備投資和生產(chǎn)運行成本較低,技術(shù)成熟,可批量工業(yè)化生產(chǎn)[5~6] 。

常規(guī)的 VAR 技術(shù)無法生產(chǎn)出高均質(zhì)的鈦合金鑄錠,需要對生產(chǎn)過程進行控制及優(yōu)化[7] ,同時需要創(chuàng)新方法,對過程能力進行客觀評價。過程能力就是過程處于統(tǒng)計控制狀態(tài)下,產(chǎn)品質(zhì)量正常波動的經(jīng)濟幅度,通常同質(zhì)量特性值分布的 6 倍標準偏差來表示,記為 6σ。過程能力是表示生產(chǎn)過程客觀存在著分散的一個參數(shù),但這個參數(shù)能否滿足產(chǎn)品技術(shù)要求,僅從它本身還難以看出,還需要另一個參數(shù)來反映過程能力滿足產(chǎn)品技術(shù)要求的程度,即為過程能力指數(shù),通常用 Cp 與 Cpk 表示。Cp 是表征過程固有的波動狀態(tài),即技術(shù)水平;Cpk 是指過程平均值與產(chǎn)品技術(shù)要求發(fā)生偏移的大小。過程能力指數(shù)越大,表明產(chǎn)品的離散程度相對于技術(shù)要求的公差范圍越小,因而過程能力就越強。因此,可以從過程能力指數(shù)大小來判斷能力的強弱。

Minitab 軟件是一款在全球范圍內(nèi)廣受歡迎的統(tǒng)計和數(shù)據(jù)分析工具,它以其無可比擬的強大功能和簡易的可視化操作,深受廣大質(zhì)量學(xué)者和統(tǒng)計專家的青睞,它提供了豐富的統(tǒng)計工具和圖形分析功能,廣泛應(yīng)用于質(zhì)量管理和生產(chǎn)等領(lǐng)域。

國內(nèi)外對于鈦合金鑄錠的研究多集中在成品率和純凈度等方向,針對高均質(zhì)鈦合金鑄錠的研究并不多,公開報道更少見。筆者基于 VAR 技術(shù),通過對配料、混料、電極壓制和真空熔煉等方面加以控制及優(yōu)化,制備4 批 4 根 ZTA15 鈦合金鑄錠,取樣 32 份檢測化學(xué)成分,利用統(tǒng)計方法量化成分均勻性及一致性。為了保證數(shù)據(jù)分析的準確性,同時降低工作量,使用 Minitab 軟件計算主化學(xué)元素 Al、Zr、Mo 及 V 的過程能力指數(shù)(Cp、Cpk)。

1、試驗材料與方法

1.1 配料

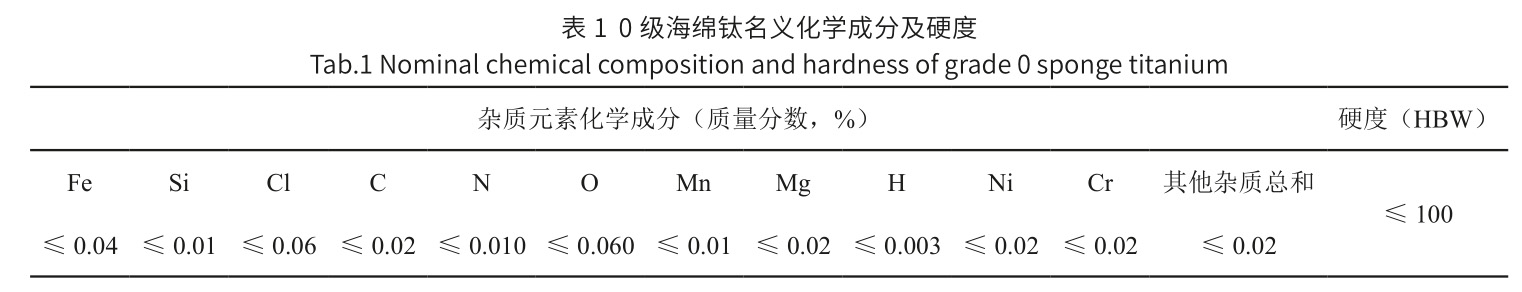

試驗制備的 4 批 ZTA15 鈦合金鑄錠從原材料配料開始嚴格控制,確保化學(xué)成分的均勻性和一致性。首先,使用的是 4 批純度較高的 0 級海綿鈦,其名義化學(xué)成分及硬度滿足 GB/T 2524-2019《海綿鈦》要求,詳見表 1。

其次,海綿鈦、鋁粒、鋁鉬、鋁釩和海綿鋯等原材料每批進行入廠復(fù)驗,檢測化學(xué)成分及粒度,確認結(jié)果符合相關(guān)標準要求才可使用,密封保存,避免吸水及灰塵等異物污染。優(yōu)化合金配方,在滿足相關(guān)標準要求的前提下,主化學(xué)元素 Al、Zr、Mo 及 V 的含量盡可能地控制在較小的范圍內(nèi)波動。

最后,原材料使用檢定合格且在有效期內(nèi)、精度為0.1 g 的電子秤精確稱量,使用干凈無污染的錫紙包裝存放,并做好牌號、批次等信息標識。

1.2 混料及電極壓制

先對模具進行清理,確保模具不生銹,同時對工作現(xiàn)場進行清掃,保證壓制的電極無雜質(zhì)和異物污染。在稱量前對使用的稱量工具校準、去皮,先在模具型腔底部鋪一半量的海綿鈦,扒平,將鋁粒、鋁鉬、鋁釩和海綿鋯等中間合金混合均勻后倒入,然后在上面再平鋪剩余一半量的海綿鈦,保證中間合金分布均勻且不外漏,使用三梁四柱式 2 500 t 壓力機進行一次壓制成型,最后單根短電極稱重復(fù)核。重復(fù)此操作,每批共壓制短電極 12 根,單根重量 10 kg。

1.3 真空熔煉

1.3.1 焊接電極

采用手工氬氣保護焊技術(shù)焊接電極,氬氣純度99.99% 以上,焊接前將工作臺面和電極表面清理干凈,不得有油污、灰塵等異物,焊接時使用 TA15 焊絲,焊好一側(cè)后立即去除電極上的揮發(fā)物,焊點應(yīng)為銀白色,不得氧化發(fā)藍,焊接的電極需平直,避免通過強大電流時局部產(chǎn)生過熱。4 根短電極焊接成 1 根長電極,每批共焊接 3 根長電極。

1.3.2 一次熔煉

使用型號DHL-650真空自耗電極電弧爐進行熔煉,為使電弧工作穩(wěn)定,在坩堝外層增加穩(wěn)弧線圈,產(chǎn)生縱向磁場,減少邊弧;同時,縱向磁場會對熔池中的鈦液產(chǎn)生攪拌作用。熔煉過程中,起主要作用的熔煉參數(shù)包括電流、電壓和磁場[8] 。

在操作過程中嚴格控制電壓、電流和真空度等熔煉參數(shù),使弧長保持穩(wěn)定,看弧人員和主操作人員相互配合,保證鑄錠質(zhì)量。各參數(shù)之間關(guān)系復(fù)雜,總結(jié)過往一次熔煉參數(shù),得出一次熔煉經(jīng)驗參數(shù)是起弧電流2 000 A±200 A、穩(wěn)定電流 3 000 A±200 A、電壓 20~25 V及真空度< 10 Pa。1 根長電極熔煉時間約 30 min,得到 1 根 ?160 mm×460 mm 的一次熔煉鑄錠(簡稱 “一次錠”),單根重量約 40 kg。重復(fù)此操作,每批熔煉3 根一次錠,4 批共熔煉 12 根一次錠,做好批次、牌號和爐號等信息的標識。

1.3.3 二次熔煉

使用車床將一次錠冒口去除,然后清理表面油污、灰塵等異物,確保鑄錠干凈無污染,最后將同批的 3 根一次錠按照頭尾相連方式焊接在一起。總結(jié)過往二次熔煉參數(shù),得出二次熔煉經(jīng)驗參數(shù)是起弧電流 2 000 A±200 A、穩(wěn)定電流 4 500 A±200 A、電壓 22~28 V 及真空度< 10 Pa。1 根二次熔煉鑄錠(簡稱“二次錠”)的熔煉時間約60 min,去除冒口后規(guī)格為 ?220 mm×720 mm,重量約118 kg。重復(fù)此操作,每批熔煉 1 根二次錠,4 批共熔煉 4 根二次錠,做好標識。

1.4 取樣檢測

從每根二次錠上部及下部端面的中心、1/2R 和邊緣各取 1 份試樣,從中部邊緣處取 2 份試樣,每批共計8 份進行化學(xué)成分檢測,4 批共取樣 32 份,并按照批號+ 取樣位置的規(guī)則進行編號。

2、試驗結(jié)果與分析

2.1 化學(xué)成分檢測結(jié)果

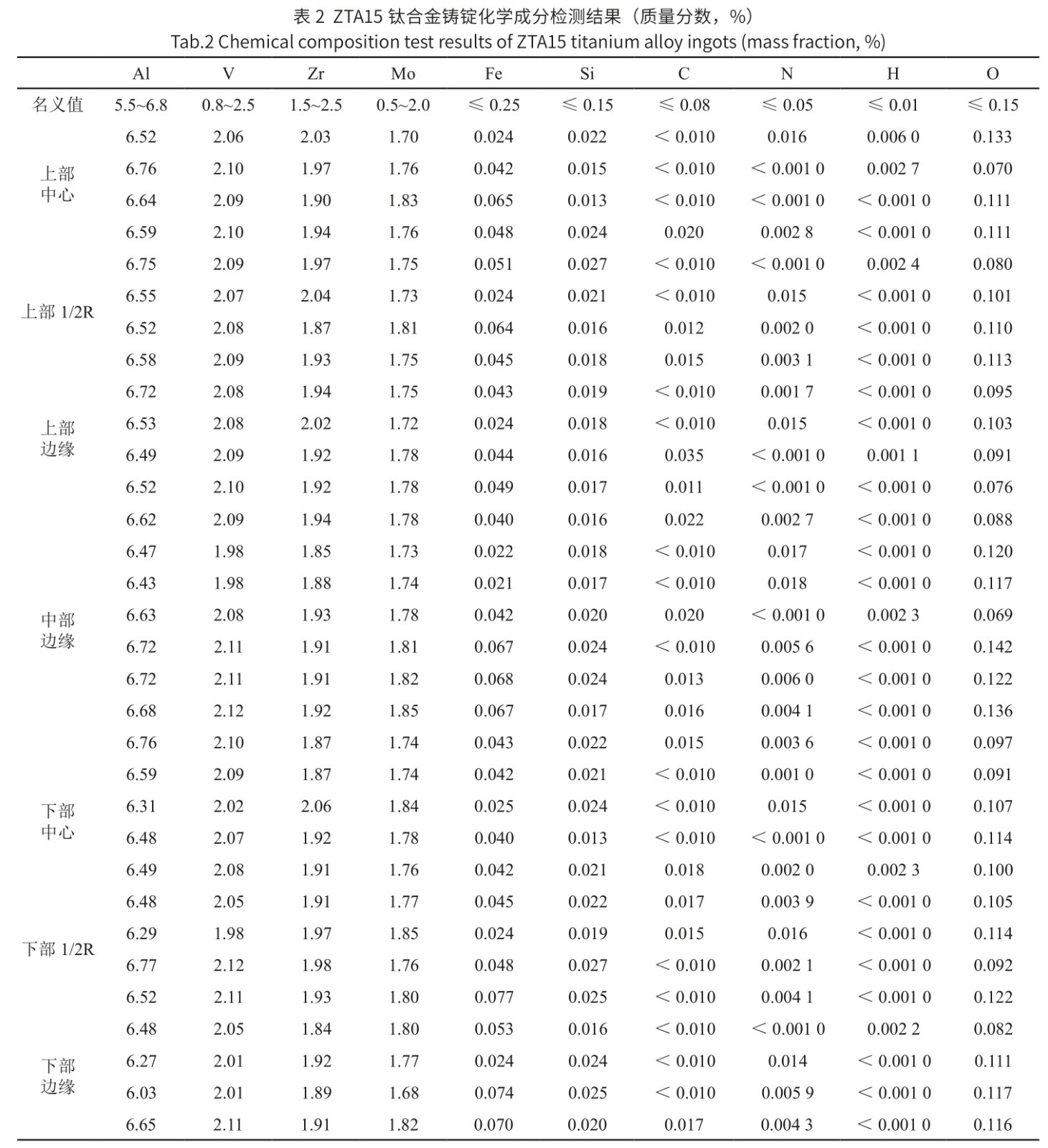

上述制備的 4 批 ZTA15 鈦合金二次鑄錠化學(xué)成分檢測結(jié)果均在名義值范圍內(nèi),詳見表 2。從表 2 可以看出,主化學(xué)元素 Al、Zr、Mo 及 V 含量均在較小范圍內(nèi)波動,合金錠上、中及下部的化學(xué)成分趨于一致,無明顯差異,同一部位中心、1/2R 及邊緣的化學(xué)成分也較均勻。從數(shù)據(jù)上初步判斷,制備的 4 批 ZTA15 鈦合金鑄錠化學(xué)成分較均勻,為量化成分均勻性及一致性,利用統(tǒng)計方法對數(shù)據(jù)進一步處理分析。

2.2 質(zhì)量一致性分析

過程能力指數(shù) (Cp、Cpk) 指工序在一定時間里,處于控制狀態(tài)(穩(wěn)定狀態(tài))下的實際加工能力。它是工序固有的能力,或者說它是工序保證質(zhì)量的能力。這里的工序是指人、機、料、法、環(huán)、測(5M1E)諸因素綜合作用的過程,也就是產(chǎn)品質(zhì)量的生產(chǎn)過程。過程能力指數(shù)越大,過程能力越強,鈦合金鑄錠成分均勻性及一致性越高。通常認為,當 Cp 及 Cpk 值大于 1.0 時,過程能力良好,狀態(tài)穩(wěn)定。

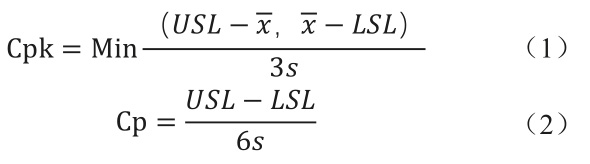

Cpk 及 Cp 的計算公式為:

式中,USL 為標準上限;LSL 為標準下限;s 為標準差;-x 為樣本均值。

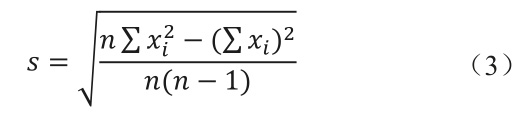

標準差 s 的計算公式為:

式中,x i 為單個樣本值;n 為樣本總量。

文中計算 32 份試樣主化學(xué)元素 Al、Zr、Mo 及 V的成分檢測數(shù)據(jù),得到其過程能力指數(shù)(Cp、Cpk),以此評價化學(xué)成分的均勻性及一致性。

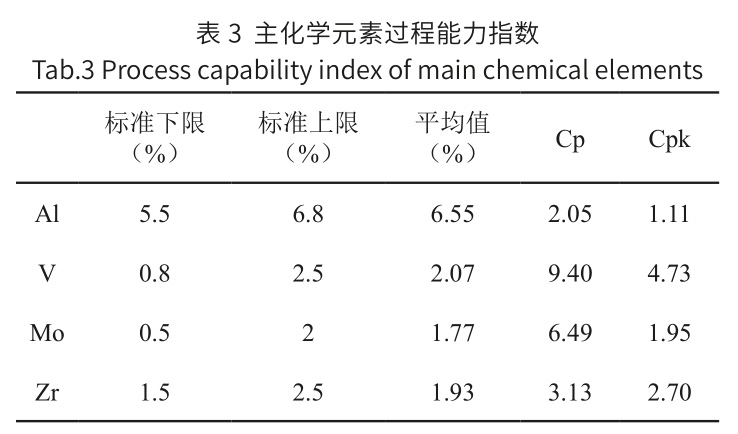

文中 ZTA15 鈦合金鑄錠主化學(xué)元素的 Cp、Cpk 值使用 Minitab 軟件計算,結(jié)果如表 3 所示,Cp 及 Cpk值均大于 1.0,說明過程能力較強,控制水平較高,化學(xué)成分均勻且一致性高。

3、結(jié)論

(1)使用高級別原材料,調(diào)整合金配方,精確稱量,控制主化學(xué)元素 Al、Zr、Mo 及 V 的成分波動,混料均勻,避免異物污染,總結(jié)電流、電壓和真空度等熔煉經(jīng)驗參數(shù),優(yōu)化操作方法,基于 VAR 技術(shù)制備出的 4 批

4 根鈦合金鑄錠上、中及下部化學(xué)成分波動小、較均勻。

(2)利用統(tǒng)計方法量化鈦合金鑄錠化學(xué)成分的均勻性及一致性,使用 Minitab 軟件計算主化學(xué)元素 Al、Zr、Mo 及 V 的過程能力指數(shù)(Cp、Cpk);計算結(jié)果顯示 Cp 及 Cpk 值均大于 1.0,說明過程能力較強,控制水平較高,化學(xué)成分均勻性及一致性高。

參考文獻

[1] 李梁,孫健科,孟祥軍 . 鈦合金的應(yīng)用現(xiàn)狀及發(fā)展前景 [J]. 鈦工業(yè)進展,2004,21(5):19-24.

[2] 吳海峰,張治民,李保成 . 鈦合金及其成形技術(shù)在民品中的應(yīng)用前景 [J]. 鍛壓技術(shù),2003(4):44-46.

[3] 于宇,李嘉琪 . 國內(nèi)外鈦合金在海洋工程中的應(yīng)用現(xiàn)狀與展望 [J]. 材料開發(fā)與應(yīng)用,2018,33(3):111-116.

[4] 付艷艷,宋月清,惠松驍,等 . 航空用鈦合金的研究與應(yīng)用進展 [J]. 稀有金屬,2006,30(6):850-856.

[5] 雷文光,趙永慶,韓棟,等 . 鈦及鈦合金熔煉技術(shù)發(fā)展現(xiàn)狀 [J]. 材料導(dǎo)報,2016,30(5):107-112.

[6] 張英明,周廉,孫軍,等 . 鈦合金真空自耗電弧熔煉技術(shù)發(fā)展 [J]. 稀有金屬快報,2008(5):13-18.

[7] 王鎬,張震 . 鈦真空自耗電弧爐熔煉技術(shù)發(fā)展概況及未來展望 [J]. 鈦工業(yè)進展,1998,15(5):4-5.

[8] 趙小花,李金山,常輝,等 . 真空自耗電弧熔煉過程中電磁場的數(shù)值模擬 [J]. 中國有色金屬學(xué)報,2010(20):538-543.

無相關(guān)信息

tengyuti.com

騰宇微信二維碼