在化學工程的設備制造安裝中,鈦及鈦合金的應用越來越多。但由于在焊接施工中受地區、季節、保護條件等環境的不利影響,常易出現質量問題。在眾多的焊接缺陷中,焊接裂紋危害性最大,且占一定的比重(返修難度亦較大)。由于有些設備需運到施工現場進行組對焊接,它的焊縫相對較多,焊縫集中,加之卷制與現場組對焊接產生的多向應力,致使焊縫的裂紋問題甚為突出,施工環境越差(尤其在東北的冬季和濕度較大的沿海地區),鋼板的強度越高厚度越大焊接裂紋的敏感性越強。下面結合近幾年來現場焊前試驗及工程實踐,就工業純鈦設備焊接裂紋的種類(又發現了新裂紋)、形成機理及質量控制問題予以研究。

1、焊接裂紋及其機理研究

1.1鈦材的主要物理化學性能分析

工業純鈦根據其雜質(主要是O2和Fe)的含量以及由此而引起的強度差,分為TA1、TA2、TA3三個牌號,通常它們具有良好的耐蝕性、塑性、韌性、焊接性和較高的比強度,主要用作化學工業之中的耐腐蝕結構,如設備、容器、管道等。

工業純鈦的熔點高達1672℃,在常溫下,由于鈦表面致密氧化膜的作用,使其性能很穩定。但鈦在高溫下具有很強的化學活潑性,隨著溫度的升高,其化學活潑性會迅速增強。高溫鈦有強烈的吸收空氣中氫、氧、氮的能力。空氣中固態鈦在250~300℃開始吸H2,在400℃時開始吸O2,在600℃時開始吸N2,同時,焊接中當溫度達到400℃以上時,除了H2、O2、N2以外,還和其它一些諸如C、Fe、Si等雜質元素發生反應,從而降低了焊接接頭的塑性和韌性,其強度大大增加,脆性亦相應增加。此外,O2、N2都是穩定化學元素,當其含量較少的時候,都會作為間隙元素固溶在鈦中,這也是降低鈦材塑性,導致產生焊接裂紋的根本原因之一。

1.2常見焊接裂紋俞與原因

工業純鈦化學性能活潑,固態加熱到400℃以上高溫時,很容易被油脂、水分和空氣污染,由表面層劇烈吸收C、H2、O2、N2等雜質元素,致使焊接接頭的韌性和塑性下降而導致性能轉變,由原來的初始狀態向高強、脆化轉變,高強、脆化對焊接接頭的質量均有明顯的不利影響。

工業純鈦的熔點高,導熱性差,熱容量小,導溫系數低,電阻系數大,所以在焊接時熔池內積累的熱量多,不易散發,熔池溫度停留時間長,冷卻速度慢,焊縫容易發生過熱現象,出現過

熱的組織,使晶粒變得粗大,晶粒尺寸加倍長大,在冷卻收縮過程中,由于拉應力的作用,再加上前面分析過的低塑脆化原因,很容易引起焊縫產生裂紋。尤其是在冬季、濕度較大的東北沿海地區焊接大型結構和容器時,產生裂紋的比率大得多。

在常規情況下,裂紋大致可分為兩種形式,即熱裂紋和冷裂紋。由于工業純鈦高溫強度大,塑性好,凝固時收縮量小,在結晶時晶面上形成的低熔點共晶雜質少,結晶時溫度不易散發,溫度區間小,所以在一般的情況下不易產生熱裂紋。然而由于氫從固溶體析出TiH2的作用,使金屬脆化并引起很大的組織應力,再加上焊接殘余應力的作用,材料本身的塑性已經降

低、脆性增加,很有可能在焊后產生冷裂紋。

1.3弧波裂紋及其形成機理探究

高溫波動及其裂紋催生。在此暫稱它為弧波裂紋,它不屬于金屬常見焊接裂紋,如熱裂紋、冷裂紋、再熱裂紋與層狀撕裂裂紋等類型范疇,也有別于常說的熱疲勞裂紋(外在要素明顯,多針對鑄造模型)。即焊縫處經過反復多次急速地加熱與冷卻后而形成的一種裂紋,其發展趨勢最終為斷裂。它多發生在:厚壁設備及管道的多層多道焊焊縫區域上(主要在熔合區附近)或焊縫修補之處。特征是:裂紋區域材質性能發生變化(尤其是塑性、韌性降低),晶粒松弛,晶格歪扭,有局部硬化現象。有時裂紋旁邊伴有若干更細微裂紋。它發生的滯后性強,其隱蔽性危害性比其他裂紋更大。目前形成機理仍在研究之中。筆者認為,從本質上看,鈦材焊縫處多次反復加熱與冷卻,一是應力不斷擴張、收縮,致使焊縫疲勞開裂;二是加熱過程中晶粒不斷長大(有時連續有時斷續,但多為波段式變化),從而使顯著長大的粗化晶粒間松弛、脆弱;加之焊縫處若干次地快速冷卻,化合物逐漸析出、積聚、延伸,出現薄弱邊緣而致裂。因此,給焊接操作者提出了更高的要求,焊接時,在保證焊縫金屬晶粒度細小及應力勿過大或集中的前提下,盡可能采用較少的焊接層數及弧焊波動(此點過去往往被忽略)。此類裂紋是若干因素(最高加熱溫度、加熱與冷卻速度、高溫停留時間、焊弧波動的幅度及次數等)綜合作用的結果。消除和減弱其中的任何不利因素,對于防止它的產生都是有利的。

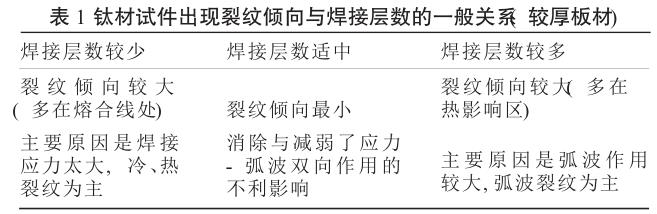

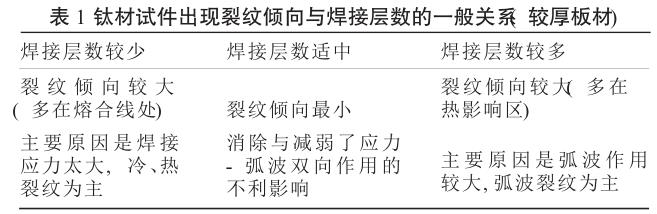

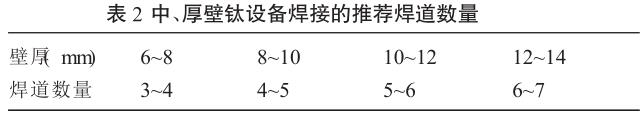

根據長時間的試驗數據統計和近期研究結果,發現多數金屬材料焊接層數(弧波次數)與焊接裂紋有一定的內在聯系,如表1所示。由此可見,不同材料根據自身特性均有一個最佳

焊接層數的問題,即焊接裂紋傾向最小時的適宜焊接層數。鈦材亦如此,這要根據不同材質的牌號,當時的具體施工條件由焊前試驗來確定。

近年來的研究結果還顯示,雖然有時鈦設備某焊口經無損檢驗未發現任何缺陷(達到合格水平),但在隨后的施工或設備運行過程中,由于焊縫薄弱處已達到開裂的臨界或近臨界狀

態,,一旦遇到較惡劣的環境和波動的工況,隨即開裂。因此,焊接時除了要保證焊縫短期達標外,還應盡可能使焊縫的薄弱區遠離危險的開裂臨界區。

2、若干優化工藝措施

2.1焊前準備和焊接材料的選擇

焊接方法的選擇,根據純鈦的物理、化學性能和特點,現場多采用TIG焊接。焊絲的正確選擇是保證純鈦焊接質量的關鍵。為了保證焊縫與母材等強,原則上采用與母材化學成分

相同的純鈦材料,一般要求焊絲中有害雜質越少越好,在焊絲與母材不匹配的情況下,也可以從母材上切取的方法來解決。

氬氣的純度將直接影響到純鈦焊縫的硬度和韌性,對焊接裂紋的產生也有著明顯影響。氬氣的純度低,其雜質的成分就多,尤其H2的含量,如果含H2在0.001mL/L以上,相對濕

度大于5.0%,露點在-40℃以上,就容易在焊縫中引起脆化,產生裂紋。所以,要求純鈦焊接用的氬氣必須是高純度氬(富氬Ar99.99%),露點在-40℃以下,H2O小于0.001mL/L。

2.2幾項主要焊接工藝及技術措施

2.2.1焊接設備及其輔助設備

鈦設備施焊前應按有關規范及規程要求進行焊接工藝評定。然后根據此焊接工藝評定在正式施焊前組織參加焊接的焊

工進行適應性試驗,以保證正式焊接中獲得較好的質量。此外,需做好以下幾方面事情。選用適宜的鎢極氬弧焊機(最好是逆

變電源),焊機帶高頻或高壓起弧裝置,施焊中嚴禁采用擦弧引燃的方法。選用精確的氬氣流量計以控制氣流量。送氣軟管選用塑料管,不宜采用橡膠管輸送氬氣。保護罩的材質選用奧氏體不銹鋼或鋁、銅,不得使用碳鋼。所用清理工具只能用于鈦,不得混用,在使用前應清洗干凈。

2.2.2焊接層數及其確定

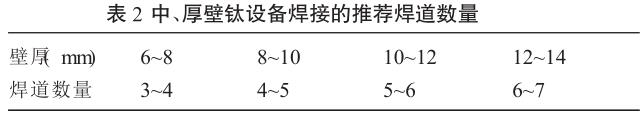

在中、厚壁鈦設備的焊接中,應采用多層焊,但根據多年試驗和經驗表明,層數過多易帶來負面影響,主要是焊縫區受

到焊接熱循環作用次數過多易導致性能劣化、引發弧波裂紋。事實是,在保證材料晶粒度細小及應力較小的前提下,盡可能

地減少焊接層數。對于工業純鈦設備,一般按下式選取焊接層數:n=S/md(式中,d為焊絲直徑,mm;S為設備壁厚,mm,根據經驗修正系數m通常取0.8~1.2))。此外,設備壁厚不同,焊道亦不相同,實際操作中,設備焊縫的焊道數量通常按表2予以選取。

2.2.3坡口加工與清理

坡口切割與清洗工序必不可少,鈦板切割可用機械方法進行,在切割過程中,不得使其過熱而變色,在坡口內外表面不

小于20mm范圍內用砂輪和不銹鋼絲刷打磨出金屬光澤,然后用刮刀修整坡口的毛刺和鈍邊,之后再打磨光滑,避免在清

洗的時候掛絲。清洗質量的好壞會直接影響到焊接裂紋的產生,清洗質量不好時,會在母材及焊絲表面上生成一層灰白色

的吸氣層,導致焊接裂紋和氣孔的產生,因此清洗時要注意以下幾點:

①先采用酸洗。酸洗液為2%~4%HF+30%~40%HNO3+H2O(余量)。最后用清水沖洗干凈并吹干,臨焊前用丙酮或酒精擦洗。②焊絲在酸洗后一般需要進行脫氫處理,焊前再用丙酮脫脂。③嚴禁使用氧化物脫脂。④清洗時不得戴橡皮手套,以免橡皮和脫脂溶劑發生反應使焊縫產生氣孔。⑤清洗后的焊口必須馬上焊完,不宜久放(一般不得超過4h),否則需要按前面步驟重新清洗。

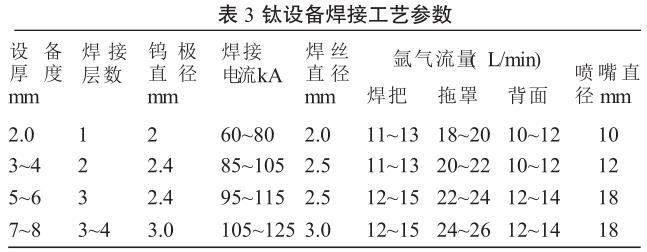

2.2.4焊接工藝參數的確定

純鈦焊接工藝的選擇,既要防止焊縫在電弧熱的作用下產生粗晶組織,又要避免在焊后冷卻時被大氣的污染出現脆化組織,所以對施工環境、焊接區域內的保護至關重要。與不銹鋼設備相比較,除了與不銹鋼焊接保護有相似的地方外,還必須對400℃以上的區域用托罩進行保護,因為鈦在400℃以上的高溫區,化學性能特別活波,很容易吸收有害氣體,導致材料性能降低出現裂紋。

對于小型設備,可在設備內充氬保護。焊接時,必須自始至終地充氬保護,直到溫度降至材質穩定的范圍。這是焊接鈦

材的關鍵要領。考慮保護效果,焊接時盡量采用大直徑的噴嘴,噴嘴與焊口距離適當縮小以加強保護,鎢極伸出長度宜短,以

不妨礙視線看到熔池為限。氬氣流量大小對保護有著相當的影響,過大的流量不容易形成穩定的氣流層,反而在保護區內形

成紊流,使有害氣體浸入熔池。另外,過大的氣流使得熔池冷卻速度加快,焊縫表面容易出現裂紋。過小的氣流使保護不到位,達不到保護效果,所以保護氣的流量一定要適中。在焊接時,拖罩和噴嘴的距離始終保持在20~25mm范圍內,

當焊接結束時,拖罩保護不能立即結束,必須等焊縫溫度降至200℃以下才能停止送氣。

純鈦設備的TIG焊基本上與不銹鋼焊接相同,為了克服熱影響區溫度的提高,在保證完全焊透的情況下,盡量采用較小焊接線能量的操作方法,即快速焊、直線運把和填充焊絲(電流太小容易產生氣孔)。除此之外,焊接過程中還必須注意如下事項:①焊前預先通氬氣一段時間進行置換,可采用明火檢測法對焊口進行檢查,確認設備內氣體完全是氬氣了,然后再進行焊接。②采用短弧焊,不擺動焊把和焊絲。蓋面時即使要擺動,也只能是微幅慢速擺動。③焊絲端部在焊接過程中不能脫離保護范圍,否則焊絲端部會被氧化,如發現焊絲端部已經氧化,須將氧化部分切去然后才能使用。④焊接時,起弧和收弧點

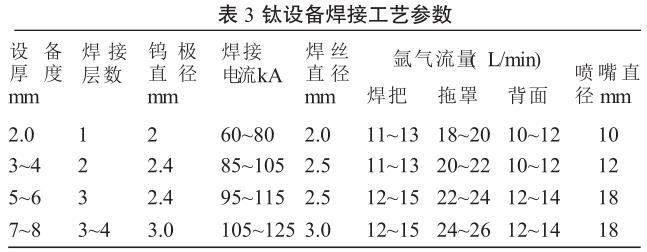

必須是在坡口內進行,不得在母材上起弧和收弧。送絲的時候不能將焊絲快速地一送一抽式移動,應當慢速均勻地將焊絲往熔池里面填,否則會造成氣體紊亂,影響保護效果。⑤焊接時,噴嘴和焊件角度為70°~80°,焊絲與焊口的夾角為10°~15°。⑥在焊接過程中,必須嚴格控制層間溫度,每焊完一層定要等溫度降至室溫時再繼續下一層的焊接。表3為幾種壁厚設備的焊接工藝參數(TIG、供參考)。

2.2.5操作技術要點

焊接時要時常觀測焊縫表面顏色,以銀白色為最佳,其次是金黃色。否則要調整焊接工藝參數和保護氣體流量。對焊接

環境的要求。按純鈦的焊接要求,焊接施工現場必須保持干燥、清潔、焊接時的環境溫度應控制在10℃以上,焊接區域沒有過堂風,焊接熔池和熱影響區絕對禁止水或水氣及其它氣體的滲入,如遇有上述情況,一定要有遮擋、保溫、除濕等措施,避免焊縫受到污染產生裂紋。

2.3氬氣保護效果判別及其裂紋等缺陷的返修

在施工檢查中,如發現焊縫保護不佳,應停止焊接。如產生了焊接裂紋,亦應即刻返修,以免裂紋延伸,返修裂紋要注意

如下事項:①用著色的方法檢查出裂紋和兩頭的終端,用合金鉆頭在終端處打出止裂孔,將裂紋及其兩側用聚酯磨光片打

磨,清除裂紋和兩側表面氧化層。打磨時要有間斷性,以免局部區域溫度升高而導致母材再次被污染。②再用著色法檢查,確認裂紋徹底清除干凈后,進行對止裂孔和打磨處的清洗。③焊接方法和工藝參數與正常焊接相同。但是,在修補裂紋時,切不可忽視了在焊縫正、反面再次充氣保護。④補焊時一定要控制層間溫度,每層焊完都必須進行必要的著色檢查和清洗工作。

3、其它注意事項

①焊后處理及檢驗。鈦設備焊后都需對焊縫及熱影響區進行酸洗,然后用清水將酸洗液清洗干凈。焊后檢查主要有如

下幾項:外觀檢查,焊縫表面無咬邊、焊瘤、氣孔、夾渣、裂紋。色別檢查,焊口表面呈銀白色的占80%以上,其余為金黃色,證明焊縫保護效果良好。X射線檢查,應無裂紋和未焊透以及超標的氣孔、夾渣等缺陷。②根據鈦材的焊接特性,凡是在焊接過程中能有效地防止氣體污染的焊接方法均能采用,如鎢極氬弧焊、熔化極氬弧焊、等離子弧焊等,但根據現場的施工條件,采用鎢極氬弧焊(直流正極法),既能保證焊接質量,又能適合現場條件下的各種位置焊接。③焊絲選用與母材化學成分相同的材料,并附有質保書(有時為了提高塑性也可選用比母材合金成分低的焊絲),決不允許有裂紋、夾層等各種內在及表面缺陷,并且焊前予以徹底清理。鈦設備對接焊縫通常采用V型單面60°坡口,1~1.5mm鈍邊,對口間隙2~2.5mm。④對大、中型設備,可采用槽內充氬保護焊縫及近縫區的內表面,槽內亦應提前送氣排凈空氣,并保持微弱的正壓和流動狀態,而后起弧焊接。盡可能選用較小線能量以減少金屬過熱和氫的溶入,保證焊縫質量。⑤焊接過程中應保持穩定,防止鎢極與焊件或焊絲接觸造成夾鎢,當出現夾鎢時,應消除缺陷后方可繼續施焊。若采用多層焊,層間溫度控制在200℃以下,脫離保護罩溫度控制在400℃以下。⑥此外,設備在組對縱、環焊縫時,要保持內壁平齊,錯變量不得超過壁厚的10%。要嚴格控制焊后的冷卻速度在適宜的范圍,通常為10~200℃/s。焊接時如發現藍色和灰白色,必須磨掉(磨光機應在低速下使用,以防高速時金屬著火氧化),重新焊接。

4、結語

在某化學工程通過對三臺鈦設備現場安裝、焊接中,所用技術措施對鈦設備焊接裂紋的控制方面起到了積極作用,有效

地控制了在焊接過程中裂紋的產生,并成功地修補了二處裂紋,經著色檢查后全部為合格,其效果令人滿意。

歸納起來鈦設備現場的焊接過程,關鍵的幾個要點必須控制好,即打磨———清洗———環境———保護——

—參數———焊接———后處理,這些節點每一個都很重要,缺一不可,必須認真對待。實踐證明,只要嚴格按照規定和適宜的工藝參數進行施工,就能制造焊接出滿意合格的產品。

參考文獻

[1]朱方鳴.化工機械制造技術[M].北京:化學工業出版社,2005.

[2]張麥秋.化工機械安裝修理[M].北京:化學工業出版社,2004.

[3]劉云龍.焊工技師手冊[M].北京:機械工業出版社,2000.

[4]鄒廣華,劉強.過程裝備制造與檢測[M].北京:化學工業出版社,2003.

[5]魏康民.機械制造技術[M].北京:機械工業出版社,2002.

[6]阮鑫鈦材焊接缺陷分析與焊接質量控制〔J〕.機械工程材料2004,28(8):52-54.

[7]康浩方.國外鈦設備的焊接技術現狀[J].鈦工業進展,2003,20(4-5):70-72.

[8]中國機械工程學會焊接學會.焊接手冊〔M〕.北京:機械工業出版社,2001.

[9]曾樂.現代焊接技術手冊[M].上海:上海科學技術出版社,1993.

[10]馮興奎.過程設備焊接[M].北京:化學工業出版社,2003.

相關鏈接