- 2024-03-09 12:32:32 海洋艦船用TC4鈦合金材料的性能

- 2024-03-06 06:29:59 固溶處理對航空裝備用TC4鈦合金棒組織和力學性能的影

- 2024-03-05 21:57:23 激光3D打印工藝對TC4鈦合金棒管材料質(zhì)量的影響

鈦合金與其他金屬相比較具有密度低、比強度高、耐蝕性和生物相容性好等優(yōu)點[1-2],然而鈦合金的熔點高、元素活性大、變形抗力大等特性又導致鈦合金零件具有加工困難、成本高昂等缺點[3-7]。增材制造技術(shù)又稱3D打印,該技術(shù)是以高能激光或電子束等作為能量源,以金屬粉末或絲材作為原材料,通過對金屬逐點掃描熔化、逐行掃描搭接和逐層掃描堆積,可以實現(xiàn)復雜結(jié)構(gòu)和形狀零部件的直接成形,解決鈦合金加工困難的問題[8-12]。其中,激光選區(qū)熔化(SelectiveLaserMelting,SLM)技術(shù)被認為是金屬增材制造領域最具發(fā)展?jié)摿蛻们熬暗募庸ぜ夹g(shù)之一[13]。

SLM制造過程中激光快速移動會導致輸入能量產(chǎn)生波動,同時所使用金屬粉末內(nèi)部可能存在有制備預合金粉末過程殘留的氣體,因此會導致制備的零部件內(nèi)部不可避免出現(xiàn)不同類型、形狀和尺寸的加工缺陷[14],這些缺陷在一定程度上對成形件綜合性能是有害的。

近年來,增材制造成形工藝參數(shù)對成形合金內(nèi)部缺陷類型、尺寸和數(shù)量影響及其進一步對成形件力學性能等的影響已有研究報道。相關(guān)研究結(jié)果表明,增材制造成形件內(nèi)部的缺陷主要為氣孔和未熔合孔洞缺陷(LackofFusion,LOF)[15],其中,LOF缺陷尺寸比氣孔大,且形態(tài)不規(guī)則,其尖銳邊界存在的應力集中是導致材料機械性能惡化的主要因素[16-20]。WILSON等[21]用增材制造技術(shù)制造含內(nèi)孔的奧氏體316L不銹鋼樣品,并進行拉伸實驗,缺陷直徑在150~4800μm之間,結(jié)果顯示當孔徑為2400μm,即樣品橫截面面積的16%時,內(nèi)含孔洞開始影響抗拉強度;當孔徑為1800μm或橫樣品截面面積的9%時,延伸和失效受到顯著影響。FADIDA等[22]在SLM成形的TC4動態(tài)拉伸樣品的中心嵌入了單個球形孔,通過與致密樣品相比較后發(fā)現(xiàn),當孔洞直徑超過600μm時,缺陷的存在顯著降低了合金的塑性,斷裂完全發(fā)生在孔洞缺陷處。

本文通過SLM技術(shù)制備內(nèi)含不同尺寸和位置的TC4鈦合金樣品,研究了人工植入缺陷尺寸和位置對成形件力學性能的影響規(guī)律,為探討缺陷對增材制造成形件性能的影響提供數(shù)據(jù)支撐和理論指導。

1、實驗部分

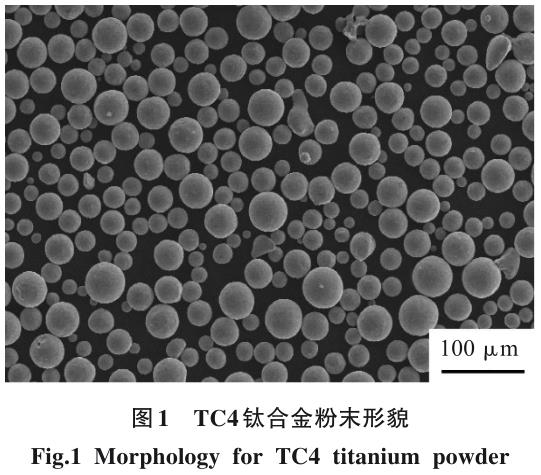

本文所用TC4鈦合金粉末的化學成分如表1所列,對應的粉末形貌如圖1所示,可見粉末具有良好的球形度,衛(wèi)星球較少。

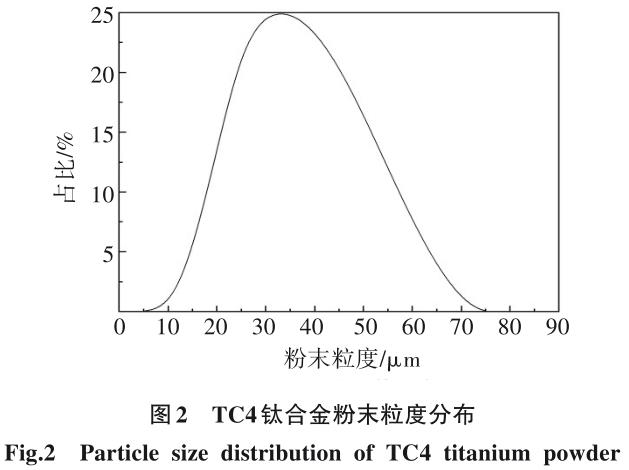

TC4鈦合金粉末的粒度分布如圖2所示,粒度分布范圍主要為15~53μm,D10、D50和D90分別為17.77、31.19、49.92μm。采用型號為ConceptLaserM2的SLM成形設備制備內(nèi)含人工植入缺陷的TC4鈦合金樣品,為了降低成形過程的熱應力,采用島狀曝光成形策略,成形工藝參數(shù)為激光功率375W,掃描速度1500mm/s,層厚0.05mm和掃描間距0.095mm。

為了研究孔洞缺陷尺寸和位置對拉伸性能的影響,預埋10種球形孔洞缺陷的直徑分別為0.1、0.3、0.5、0.7、0.9、1.1、1.3、1.5、1.7、2.0mm,球形缺陷的位置分別在樣品的中心和邊緣(1/2半徑處)部位,其中邊緣部位缺陷的最大直徑為1.5mm。成形樣品在真空熱處理爐內(nèi)進行統(tǒng)一的去應力退火,具體的熱處理溫度為800℃、保溫2h后爐冷。

分別用150、800、1000、2000號砂紙對SLM成形TC4鈦合金樣品進行機械研磨,使用SiO2懸浮拋光液進行拋光,采用Kroll試劑(V(HF)∶V(HNO3)∶V(H2O)=2∶1∶17)進行腐蝕。利用型號為ZEISSAXIOVERT200MAT的金相顯微鏡(OM)觀察樣品金相顯微組織。采用型號為TESCANMIRA的掃描電子顯微鏡(SEM)進行粉末形貌、顯微組織和拉伸斷口形貌的觀察。

利用型號為Y.CTmodular的Micro-CT測試設備觀察和統(tǒng)計SLM成形合金內(nèi)部缺陷尺寸與位置,檢測參數(shù)為電壓140kV,電流0.16mA,積分時間700ms,焦距1000mm,幾何放大率5.55。利用VolumeGraphics3.0軟件對Micro-CT測試試樣的三維形貌進行重構(gòu)。

使用型號為Instron5982的電子萬能試驗機,按照《GB/T228.1—2010金屬材料拉伸試驗第1部分:室溫試驗方法》的標準進行室溫拉伸試驗,在試驗機上進行拉伸性能測試,拉伸試樣的尺寸為標準M6-?3。

2、結(jié)果與討論

2.1顯微組織

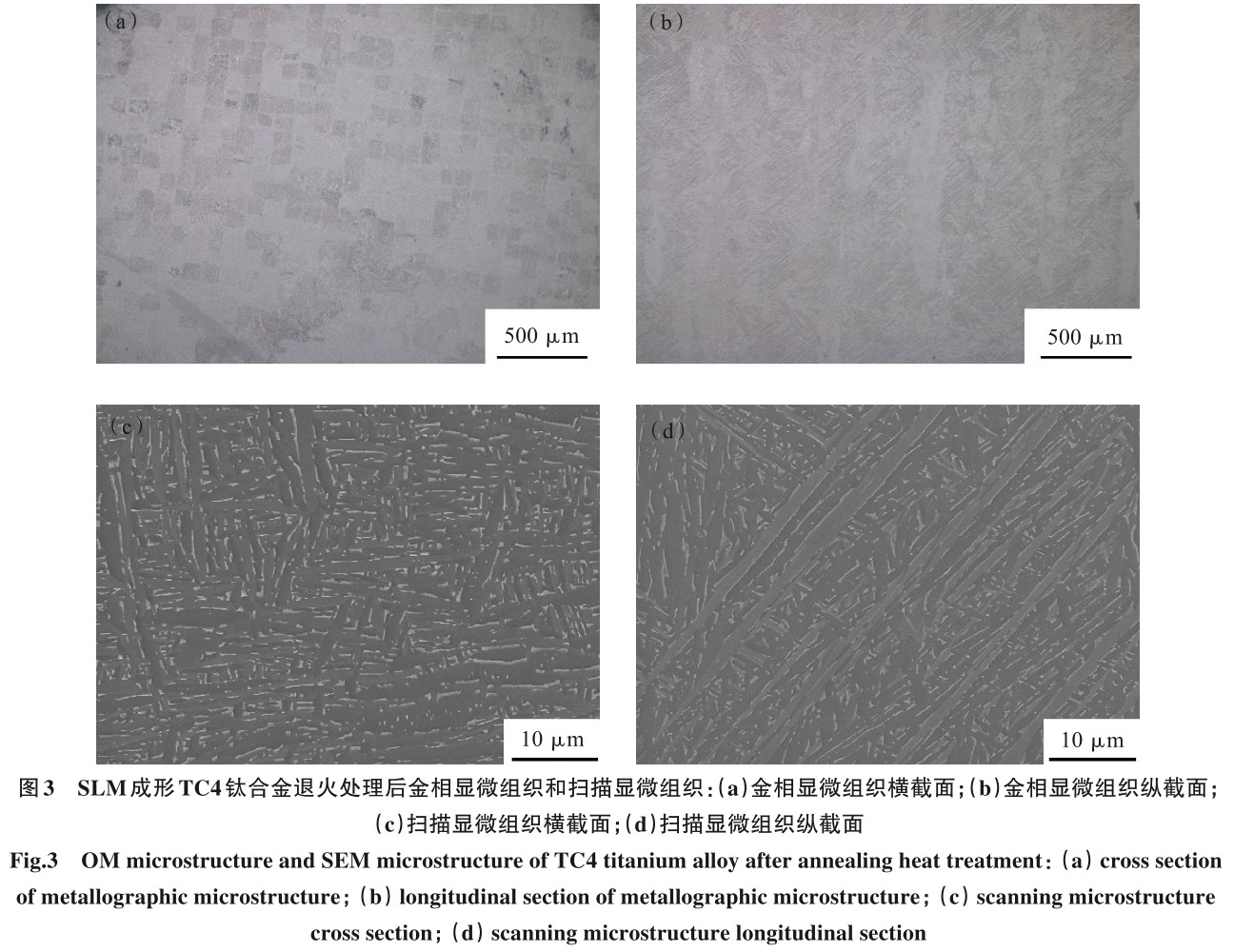

SLM成形過程中高能激光束會快速掃描TC4鈦合金粉末,如圖3所示。所使用的粉末粒徑主要分布在15~53μm,平均粒徑較細的粉末SLM成形時易產(chǎn)生微裂紋,而平均粒徑較粗的粉末SLM成形時易產(chǎn)生較大的空隙[23],15~53μm的粉末成形的TC4樣品具有良好的組織以及性能。TC4鈦合金粉末被迅速加熱到熔點之上,由于熔池尺寸較小,熔化液體周圍被低溫粉末和已經(jīng)凝固的成形合金包圍,當激光束掃描后,熔化的合金粉末會再次凝固,冷卻速率可達104~107K/s,成形TC4鈦合金內(nèi)顯微組織為針狀α′相以及必然產(chǎn)生大量不均勻的熱應力,在合金試樣后續(xù)加工過程中會造成開裂等現(xiàn)象,因此,為了消除樣品成形過程中產(chǎn)生的殘余應力,需要對試樣進行800℃保溫2h后爐冷退火熱處理[24]。圖3(a)和圖3(b)為熱處理后試樣低倍金相顯微組織。圖3(a)為橫截面,可以看到SLM掃描過程中的逐行掃描搭接的島狀曝光成形策略形貌[25]。圖3(b)為縱截面,可以看到沿成形打印方向的柱狀晶,這些柱狀晶形貌主要是合金成形過程中熱量沿縱向打印方向傳遞造成的[14,17-18]。

圖3(c)和圖3(d)為SLM制備的TC4鈦合金熱處理后橫縱向的SEM顯微組織,可以看出合金中主要由板條α相組成,板條α相之間存在少量的β相,這說明快速凝固產(chǎn)生的α′相在熱處理過程分解成為α片層、β相[26-27]。

2.2內(nèi)部缺陷

有多種方式可以對增材制造成形試樣質(zhì)量進行檢測,其中阿基米德排水法可以進行堆積密度測量,進而量化SLM成形試樣的孔隙率[28-29],但無法檢測到內(nèi)部缺陷的形狀、尺寸與位置,而X射線Micro-CT(3D)法可以檢測成形合金內(nèi)部缺陷形貌和統(tǒng)計孔隙率而不用損壞試樣。Micro-CT測試中,增材制造樣品經(jīng)過360°的旋轉(zhuǎn),X射線穿透樣品,并用對面的探測器接收通過樣品后的能量,衰減的X射線被檢測器捕獲,并使用數(shù)學算法將二維數(shù)據(jù)快速轉(zhuǎn)換為整個樣本或部分區(qū)域的三維重建[30],以提供對增材制造樣品內(nèi)部含有缺陷情況的評估。使用X射線Micro-CT技術(shù)檢測內(nèi)含人工植入缺陷增材制造TC4鈦合金的最大好處是,可以準確地表征力學測試試樣拉伸前后孔隙的三維形態(tài)、尺寸以及孔隙的空間分布。

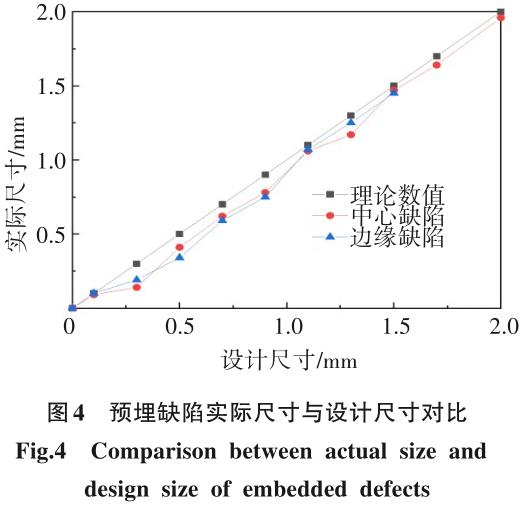

利用Micro-CT檢測技術(shù)對SLM制備TC4鈦合金中預埋缺陷的尺寸和形貌進行了檢測分析,圖4是缺陷的實際測量尺寸與設計尺寸之間的對比圖。從圖4中可以發(fā)現(xiàn)成形合金中缺陷實際尺寸低于設計尺寸,同時無論是缺陷位于成形合金樣品的中心位置還是邊緣,該現(xiàn)象不會發(fā)生改變。這是由于SLM成形過程合金粉末在缺陷位置因不會被高能激光束掃描到而發(fā)生收縮,同時孔洞內(nèi)粉末會被包裹和殘留在預制缺陷內(nèi),在后續(xù)的打印過程中不能排出,熱處理后在孔洞缺陷表面燒結(jié),使得測試尺寸小于原始設計的尺寸[25]。

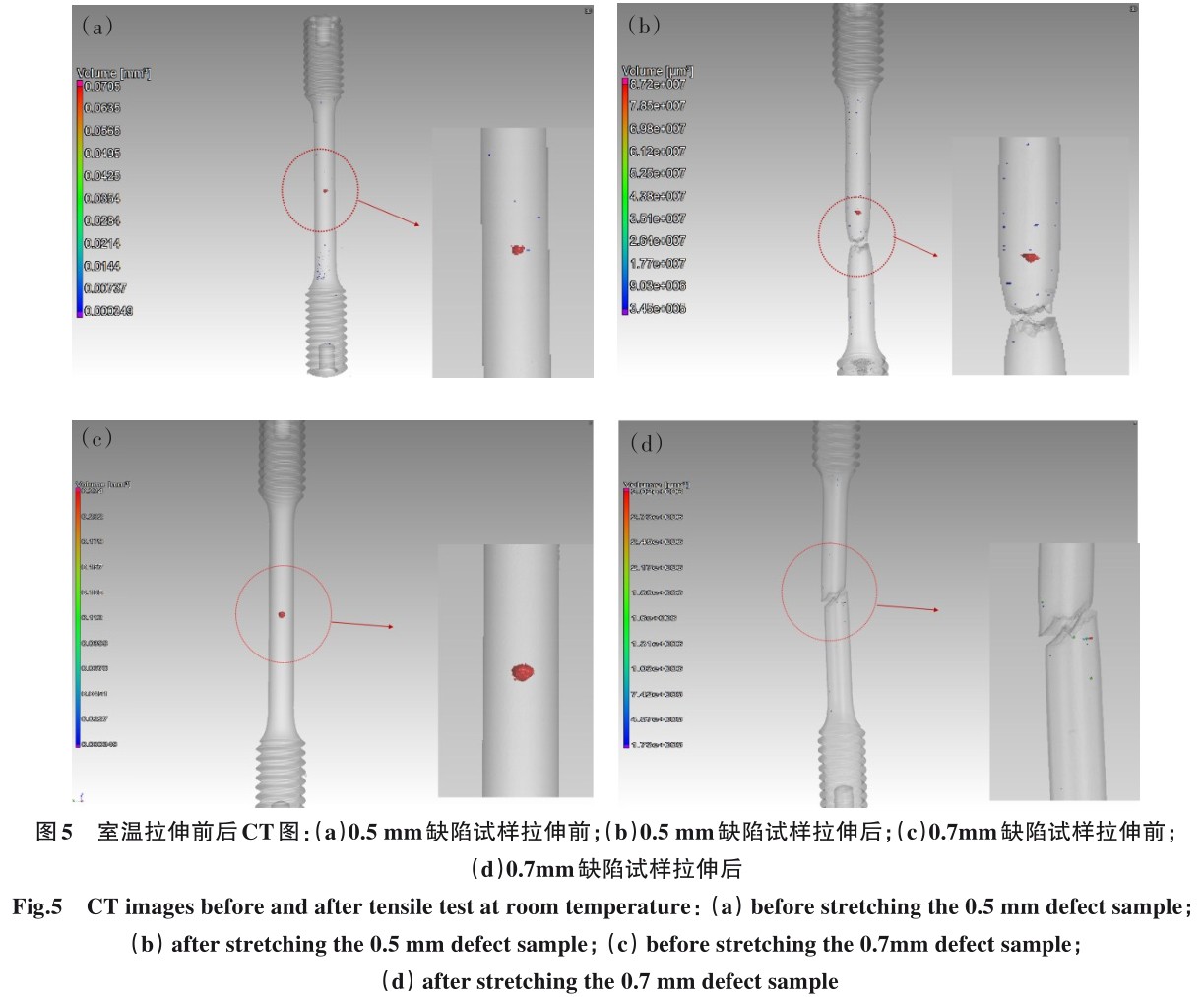

圖5(a)和圖5(b)為內(nèi)含缺陷在中心位置尺寸為0.5mm的試樣拉伸實驗測試前后的CT檢測圖像,從圖中可以發(fā)現(xiàn),拉伸試樣未從預埋缺陷處斷裂,預埋缺陷在拉伸前后均可被清晰地觀察到。從圖5所示的拉伸前后0.5mm缺陷部位的放大圖中發(fā)現(xiàn),除了內(nèi)置的人工缺陷,還存在少量的自然缺陷,這些微米級缺陷的存在是增材制造過程中不可避免的。

從圖5中Micro-CT的測試結(jié)果中還可以得到SLM制備TC4鈦合金的密度達到99%以上,樣品內(nèi)非人工植入的自然缺陷形成的孔隙率不到1%,對拉伸性能沒有影響[16],同時這類自然缺陷可以通過合適的后處理(如熱等靜壓)進行消除,以進一步提升增材制造樣品的綜合力學性能。同時,拉伸后的試樣在斷口附近的小尺寸缺陷顯著增多,這是由于拉伸過程中由于合金發(fā)生損傷導致的缺陷。拉伸測試后,預埋的缺陷在拉應力的作用下也發(fā)生了明顯長大。圖5(c)和圖5(d)為內(nèi)含缺陷為0.7mm的試樣拉伸實驗測試前后的CT檢測圖像,當缺陷達到0.7mm時,試樣從孔洞處截面斷裂,由于缺陷位于斷口處跟隨整個斷裂面破碎,因此不再能觀察到明顯的缺陷存在。

當內(nèi)含缺陷尺寸大于0.7mm后,由于樣品都在人工植入缺陷截面處斷裂,因此室溫拉伸斷裂前后CT測試結(jié)果與0.7mm時相類似。

2.3力學性能

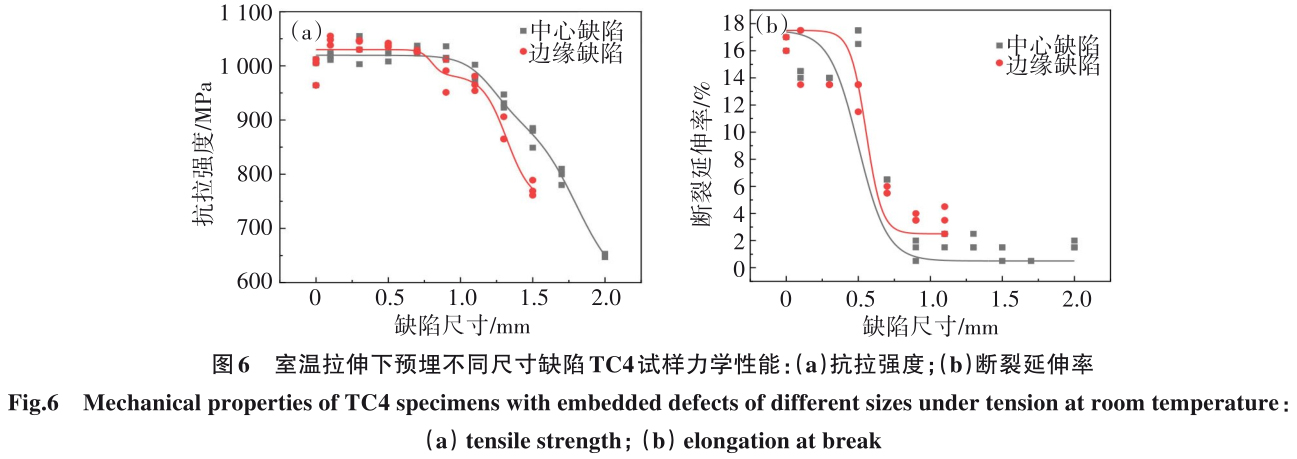

圖6為SLM制備內(nèi)含不同尺寸、不同位置人工缺陷的TC4鈦合金室溫拉伸性能變化規(guī)律圖。從圖6中可以發(fā)現(xiàn),預埋缺陷的尺寸和位置均會對樣品的力學性能產(chǎn)生影響。在缺陷尺寸方面,無論是缺陷位于心部還是邊部均如圖6(a)所示,當預埋缺陷的直徑小于0.7mm時,拉伸強度基本保持穩(wěn)定;當預埋缺陷的尺寸大于0.7mm時,拉伸強度隨著缺陷尺寸的增大而顯著降低。在缺陷位置方面,在相同缺陷尺寸時對強度的影響也如圖6(a)所示,當缺陷尺寸小于0.7mm時,中心缺陷試樣與邊緣缺陷試樣的抗拉強度相差不大,邊緣缺陷的試樣抗拉強度略高;當缺陷尺寸大于0.7mm,強度均下降,其中缺陷位于邊部試樣的強度降低量較大,這與圖5中當缺陷尺寸為0.7mm后試樣在缺陷截面處斷裂的結(jié)果相符合。對于缺陷位于中心的樣品,當缺陷直徑為0.7mm時,合金的抗拉強度1030MPa;當缺陷增大到1.5mm時,其抗拉強度為871MPa,強度降低159MPa。對于缺陷位于邊部的樣品,缺陷直徑為0.7mm時抗拉強度為1026MPa;當缺陷直徑增加到1.5mm時,抗拉強度降至773MPa,強度降低253MPa。這說明對于增材制造內(nèi)含缺陷的TC4鈦合金而言,靠近試樣外表面的缺陷對合金力學性能的影響大于位于試樣心部的缺陷。

圖6(b)為缺陷對成形合金延伸率的影響規(guī)律。

人工植入缺陷對增材制造TC4鈦合金塑性影響較為顯著,室溫拉伸時延伸率變化的幅度大于拉伸強度。隨缺陷尺寸增加,延伸率的變化可以分為3個區(qū)域。

缺陷直徑在0.1~0.5mm范圍內(nèi),合金的延伸率呈現(xiàn)一定的降低趨勢;缺陷位于心部時,延伸率在14%~16%范圍內(nèi)波動,此時缺陷位于邊部時,延伸率在12%~16%范圍內(nèi)波動,此時缺陷位置對塑性的影響并不大。當缺陷尺寸在0.7~0.9mm范圍內(nèi)時,無論缺陷是在心部還是邊部,隨缺陷增大,合金的延伸率急劇降低到2%~4%,盡管當缺陷尺寸為0.7mm時,拉伸強度變化不大,但是合金斷裂面位置發(fā)生了轉(zhuǎn)變,塑性大幅度降低。當缺陷尺寸超過0.9mm后,合金的延伸率僅在2%~4%范圍內(nèi)波動。結(jié)果表明,內(nèi)含缺陷的增材制造TC4鈦合金室溫拉伸塑性對缺陷尺寸的敏感性大于室溫拉伸強度。

2.4拉伸斷口

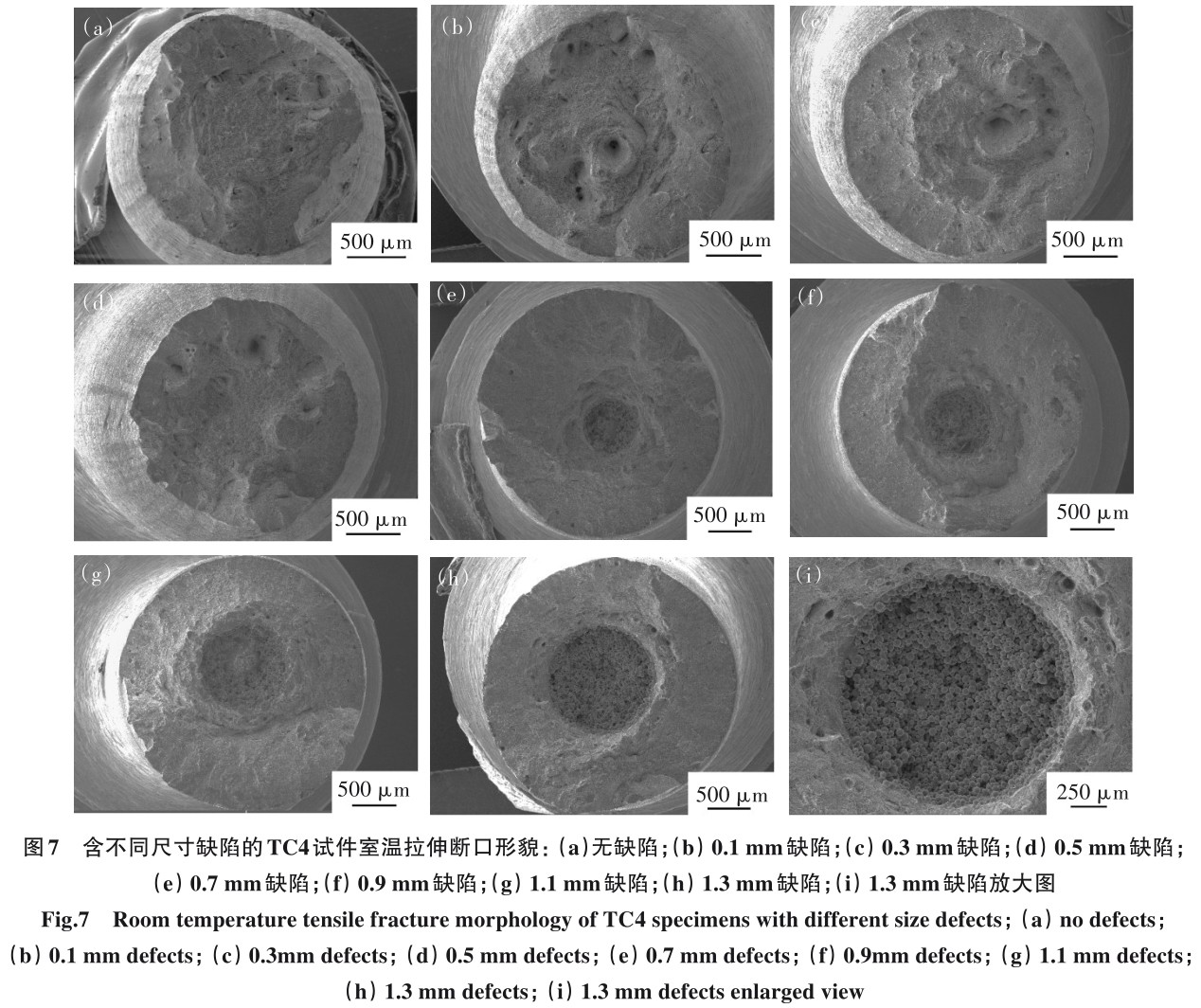

圖7為內(nèi)含不同尺寸缺陷試樣的室溫拉伸斷口宏觀形貌。其中,圖7(a)為不含缺陷試樣的斷口,圖7(b)—圖7(d)為預埋缺陷尺寸小于0.7mm的拉伸試樣斷口形貌,當成形合金中的缺陷直徑小于0.7mm時,在合金斷口區(qū)域均未發(fā)現(xiàn)人工植入缺陷,試樣均未在缺陷區(qū)域發(fā)生斷裂,與圖5中CT掃描結(jié)果和圖6中合金拉伸強度變化規(guī)律一致,表明缺陷尺寸小于0.7mm時,對增材制造TC4鈦合金拉伸強度影響較小。

同時,試樣拉伸斷口宏觀形貌為大量不規(guī)則突起山峰,有豐富的韌窩,中心為纖維區(qū),四周為剪切唇,這與常規(guī)方式制備TC4鈦合金的拉伸斷口特征一致[22,25,31]。

當預埋缺陷的尺寸為0.7mm時,成形合金拉伸斷口的形貌如圖7(e)所示,合金拉伸斷裂的截面位置出現(xiàn)在人工植入缺陷處,合金斷裂模式面開始發(fā)生轉(zhuǎn)變,在缺陷處發(fā)生斷裂。當預埋缺陷的尺寸大于0.7mm時,成形合金拉伸斷口的形貌如圖7(f)—圖7(h)所示,與圖5中結(jié)果相同。增材制造內(nèi)含缺陷TC4鈦合金拉伸樣品均從內(nèi)置缺陷區(qū)域發(fā)生斷裂,在斷口區(qū)觀察內(nèi)置缺陷放大圖如圖7(i)所示,預埋缺陷內(nèi)表面堆積著一層球形粉末,這也是內(nèi)置缺陷實際尺寸較設計尺寸降低的原因[25](圖4)。斷面其余部位較為平坦,表面為較小的韌窩,從缺陷區(qū)域斷裂的合金未發(fā)生明顯的頸縮現(xiàn)象,因此較大缺陷導致了合金延伸率顯著降低。

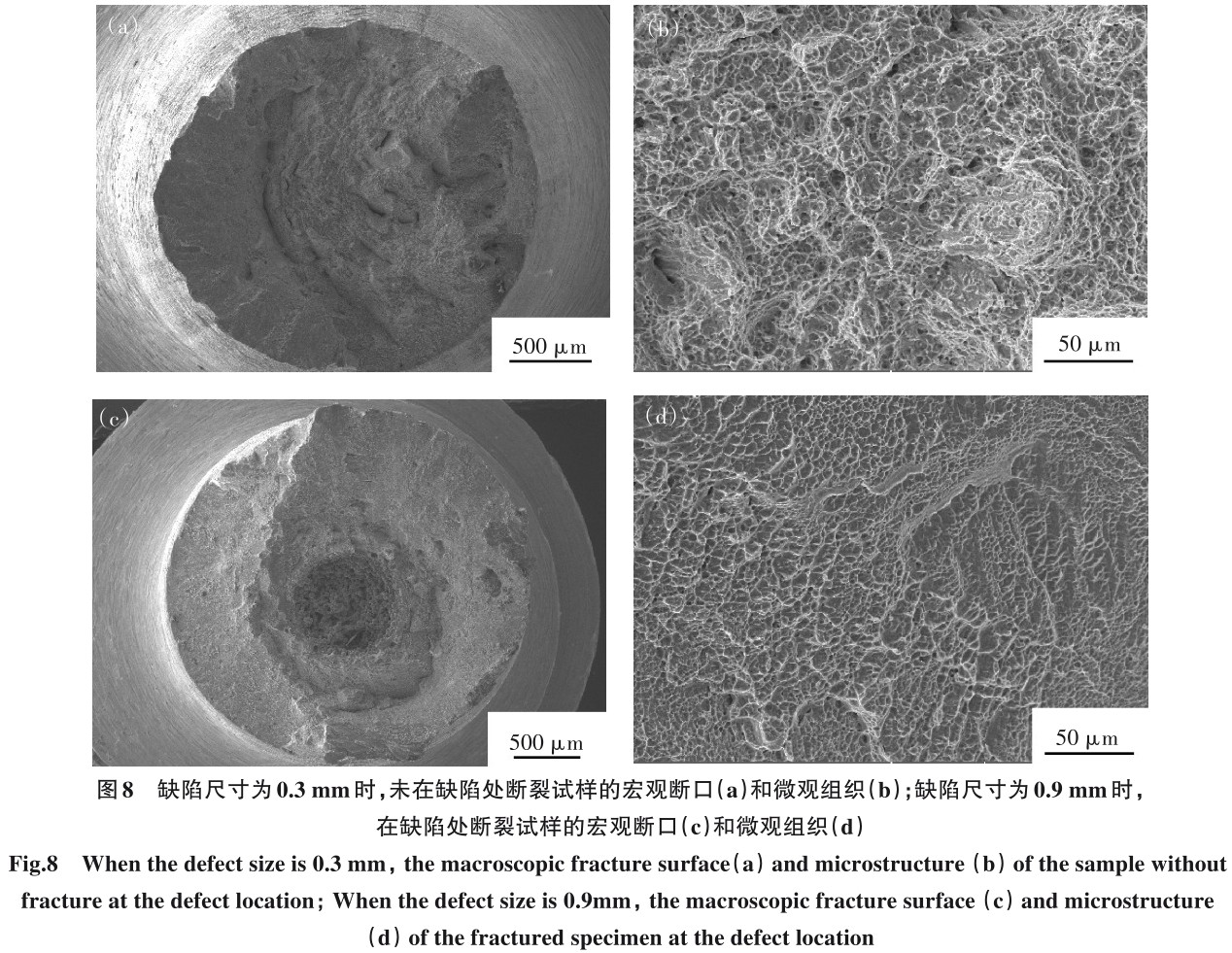

圖8為在不同位置斷裂的試樣的宏觀斷口圖與微觀組織圖對比,其中圖8(a)、圖8(b)為缺陷尺寸0.3mm時未在缺陷處斷裂的試件,圖8(c)、圖8(d)為缺陷尺寸0.9mm時,在缺陷處斷裂的試件。通過兩者相比對可以明顯發(fā)現(xiàn),未在缺陷處斷裂的試件韌窩尺寸更大、更明顯,在缺陷處斷裂的試件高倍組織更加平滑,斷裂在缺陷處開始并快速蔓延至整個斷口的表面,合金趨近于脆性斷裂。

3、結(jié)論

1)采用激光選區(qū)熔化成形技術(shù)制備了內(nèi)含不同尺寸和位置缺陷的TC4鈦合金試樣,經(jīng)CT檢測與斷口分析,缺陷內(nèi)含殘留粉末熱處理后在孔洞缺陷表面燒結(jié),是導致實際缺陷較設計缺陷略小的原因。

2)當預埋球形缺陷直徑小于0.7mm時,合金抗拉強度基本保持不變;當缺陷直徑超過0.7mm后,合金強度呈現(xiàn)降低趨勢,缺陷位于邊緣部位時,性能降低量較大。

3)缺陷對成形合金延伸率的影響較為顯著,缺陷尺寸在0.1~0.5mm范圍內(nèi),延伸率略有降低;缺陷尺寸在0.7~0.9mm范圍內(nèi),延伸率急劇降低;缺陷尺寸超過0.9mm后,延伸率在2%~4%范圍內(nèi)波動。

4)當缺陷尺寸超過0.7mm后,合金斷口發(fā)現(xiàn)了內(nèi)置缺陷,合金均在缺陷處發(fā)生斷裂。此時,相對于缺陷位置,缺陷尺寸是影響合金強度和塑性的主導因素。

參考文獻:

[1] 陳志強, 林銀河, 蒲春雷, 等 . 熱處理對典型低合金鋼棒材力學性能影響的機理[J]. 有色金屬科學與工程, 2021, 12(4): 51-57.

[2] 李巖, 張炯明, 尹延斌. IF鋼連鑄坯及熱軋板夾雜物研究[J].有色金屬科學與工程, 2020, 11(6): 18-26.

[3] 曾光, 韓志宇, 梁書錦, 等 . 金屬零件 3D 打印技術(shù)的應用研究[J]. 中國材料進展, 2014, 33(6): 376-382.

[4] 馮欣欣, 衣曉洋, 王海振, 等 . Ti-V-Al輕質(zhì)記憶合金的研究進展[J]. 有色金屬科學與工程, 2021, 12(6): 72-79.

[5] 鄧同生, 李尚, 盧嬌, 等 . 稀土元素對鈦合金蠕變性能影響規(guī)律綜述[J]. 有色金屬科學與工程, 2018, 9(6): 94-98.

[6] 程晨, 雷旻, 萬明攀, 等 . BT25 鈦合金高溫變形行為[J]. 有色金屬科學與工程, 2017, 8(6): 51-56.

[7] 吝媛, 楊奇, 黃拓, 等. Ti9148鈦合金β-相晶粒長大行為[J]. 有色金屬科學與工程, 2022, 13(2): 93-97.

[8] 雷楊, 王沛, 鄧亮, 等 . 基于增材制造技術(shù)的非晶合金研究進展[J]. 稀有金屬材料與工程, 2022, 51(4): 1497-1513.

[9] 盧秉恒 . 增材制造技術(shù)——現(xiàn)狀與未來[J]. 中國機械工程, 2020, 31(1): 19-23.

[10] REN DC, LI SJ, WANG H, et al. Fatigue behavior of Ti-6Al-4V cellular structures fabricated by additive manufacturing technique[J]. Journal of Materials Science

and Technology, 2019, 35(2): 285-294.

[11] 任德春, 張慧博, 趙曉東, 等. 打印參數(shù)對電子束增材制造Ti-Ni 合金性能的影響[J]. 金屬學報, 2020, 56(8): 1103-1112.

[12] 張立浩, 錢波, 張朝瑞, 等 . 金屬增材制造技術(shù)發(fā)展趨勢綜述[J]. 材料科學與工藝, 2022, 30(1): 42-52.

[13] 李昂, 劉雪峰, 俞波, 等 . 金屬增材制造技術(shù)的關(guān)鍵因素及發(fā)展方向[J]. 工程科學學報, 2019, 41(2): 159-173.

[14] VILARO T, COLIN C, BARTOUT JD. As-fabricated and heat-treated microstructures of the Ti-6Al-4V alloy processed by selective laser melting[J]. Metallurgical and Materials Transactions A, 2011, 42(10): 3190-3199.

[15] 趙春玲, 李維, 王強, 等 . 激光選區(qū)熔化成形鈦合金內(nèi)部缺陷及其演化規(guī)律研究[J]. 稀有金屬材料與工程, 2021,50(8): 2841-2849.

[16] GONG HJ, RAFI K, GU Hf, et al. Influence of defects on mechanical properties of Ti-6Al-4V components produced by selective laser melting and electron beam melting[J].Materials Design, 2015, 86: 545-554.

[17] MERTENS A, REGINSTER S, PAYDAS H, et al.Mechanical properties of alloy Ti-6Al-4V and ofstainless steel 316L processed by selective laser melting:influence of

out-of-equilibrium microstructures[J]. Powder Metallurgy,2014, 57(3): 184-189.

[18] EDWARDS P, RAMULU M. Fatigue performance evaluation of selective laser melted Ti-6Al-4V[J].Materials Science and Engineering: A, 2014, 598(26):327-337.

[19] CARLTON HD, HABOUB A, GALLEGOS GF, et al.Damage evolution and failure mechanisms in additively manufactured stainless steel[J]. Materials Science and

Engineering:A, 2016, 651(10): 406-414.

[20] KIM FH, MOYLAN SP, PHAN TQ, et al. Investigation of the effect of artificial internal defects on the tensile behavior of laser powder bed fusion 17-4 stainless steel samples: simultaneous tensile testing and X-ray computed Tomography[J]. Exp. Mech, 2020, 60: 987-1004.

[21] WILSON-HEID AE, NOVAK TC, BEESE AM, et al.Characterization of the effects of internal pores on tensile properties of additively manufactured austenitic stainless steel 316L[J]. Exp. Mech, 2019, 59(6): 793-804.

[22] FADIDA R, SHIRIZLY A, RITTEL D. Dynamic tensileresponse of additively manufactured Ti6Al4V with embedded spherical pores[J]. International Journal of

Applied Mechanics, 2018, 85(4): 1-10.

[23] 周燕, 段隆臣, 吳雪良, 等 . 粉末粒徑對激光選區(qū)熔化成形 S136 模具鋼的磨損與抗腐蝕性能的影響[J]. 激光與光電子學進展, 2018, 55(10): 205-211.

[24] 張霜銀, 林鑫, 陳靜, 等 . 熱處理對激光成形 TC4 合金組織及性能的影響[J]. 稀有金屬材料與工程, 2007 (7):1263-1266.

[25] MENG LX, BEN DD, YANG HJ, Effects of embedded spherical pore on the tensile properties of a selective laser melted Ti6Al4V alloy[J].Materials Science and

Engineering:A, 2021, 815: 141254.

[26] LEUDERS S, THONE M, RIEMER A, et al. On the mechanical behaviour of titanium alloy TiAl6V4 manufactured by selective laser melting: Fatigue resistance

and crack growth performance[J]. International Journal of Fatigue, 2013, 48: 300-307.

[27] SALLICA-LEVA E, CARAM R, JARDINI AL, et al.Ductility improvement due to martensite alpha’ decomposition in porous Ti-6Al-4V parts produced by

selective laser melting for orthopedic implants[J]. Journal of the Mechanical Behavior of Biomedical Materials, 2016,54: 149-158.

[28] SLOTWINSKI JA, GARBOCZI EJ, HEBENSTREIT KM.Porosity measurements and analysis for metal additivemanufacturing process control[J]. J RES NATL INST

STAN, 2014, 119: 494-528.

[29] YUSUFS,CHEN Y,BOARDMANR,et al.Investigation on porosity and microhardness of 316L stainless steel fabricated by selective laser melting[J].Metals, 2017, 7(2): 64.

[30] THOMPSON A, MASKERY I, LEACH RK. X-ray computedtomography for additive manufacturing:areview[J].Measurement Science and Technology, 2016, 27(7):072001.

[31] 魯媛媛, 馬保飛, 劉源仁 . 時效處理對 TC4 鈦合金微觀組織和力學性能的影響[J]. 金屬熱處理, 2019, 44(7): 34-38.

tengyuti.com

騰宇微信二維碼