- 2024-03-09 12:32:32 海洋艦船用TC4鈦合金材料的性能

- 2024-03-05 21:57:23 激光3D打印工藝對(duì)TC4鈦合金棒管材料質(zhì)量的影響

熱門搜索詞: 鈦列管式換熱器 鈦儲(chǔ)罐 鈦彎頭 鈦網(wǎng)藍(lán) 鈦法蘭 鈦盤管 鈦鋼反應(yīng)釜 鈦焊管

隨著航空裝備的發(fā)展,整體、精密、高性能和輕量化的復(fù)雜構(gòu)件應(yīng)用越來越廣泛,高強(qiáng)度、質(zhì)輕、耐腐蝕、無(wú)磁性、與復(fù)合材料相容性好的鈦合金逐漸成為先進(jìn)飛機(jī)緊固件材料的首要選擇[1-6]。TC4(Ti-6Al-4V)鈦合金是20世紀(jì)50年代發(fā)展起來的一種中等強(qiáng)度的α+β型兩相鈦合金,含有質(zhì)量分?jǐn)?shù)為6%的α穩(wěn)定元素鋁和4%的β穩(wěn)定元素釩[7-8],主要用于制造飛機(jī)機(jī)身、機(jī)翼零件和發(fā)動(dòng)機(jī)葉片等,是目前應(yīng)用最廣泛的鈦合金[9]。

鈦合金的熱處理包括退火、固溶處理、時(shí)效、消除應(yīng)力和β相退火等,其中固溶目的是獲得可以產(chǎn)生時(shí)效強(qiáng)化的亞穩(wěn)定相,從而獲得高強(qiáng)度和高硬度的緊固件[10]。固溶時(shí)效工藝參數(shù)的選取對(duì)強(qiáng)化效果的影響非常重要,其中淬火轉(zhuǎn)移時(shí)間(即從固溶處理爐爐門打開或鍛件從鹽浴槽開始露出到鍛件全部浸入淬火介質(zhì)所經(jīng)歷的時(shí)間)長(zhǎng)短直接影響固溶效果,從而影響后續(xù)時(shí)效沉淀強(qiáng)化效果。但目前的研究主要集中于固溶溫度和保溫時(shí)間對(duì)TC4鈦合金組織和力學(xué)性能的影響[11-13],對(duì)淬火轉(zhuǎn)移時(shí)間的研究較少。因此,本文在對(duì)固溶溫度及冷卻方式研究的基礎(chǔ)上,進(jìn)一步研究了淬火轉(zhuǎn)移時(shí)間對(duì)TC4鈦合金棒顯微組織和力學(xué)性能的影響,以獲得該合金強(qiáng)度與塑性匹配良好的熱處理工藝。

1、試驗(yàn)材料與方法

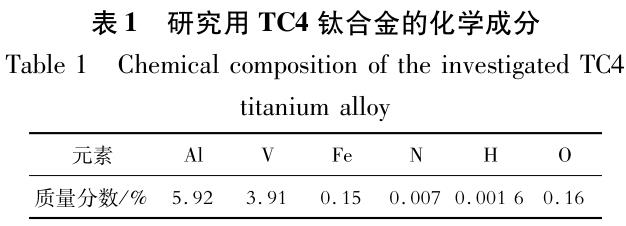

試驗(yàn)材料為航天緊固件用TC4鈦合金棒材,經(jīng)3次真空自耗熔煉得到鑄錠,經(jīng)開坯、鍛造、軋制成φ9mm的棒材,其化學(xué)成分如表1所示,符合GB/T 3620.1—2016《鈦及鈦合金加工產(chǎn)品化學(xué)成分》的要求。采用連續(xù)升溫金相法測(cè)得TC4鈦合金的相變點(diǎn)為(990±5)℃。

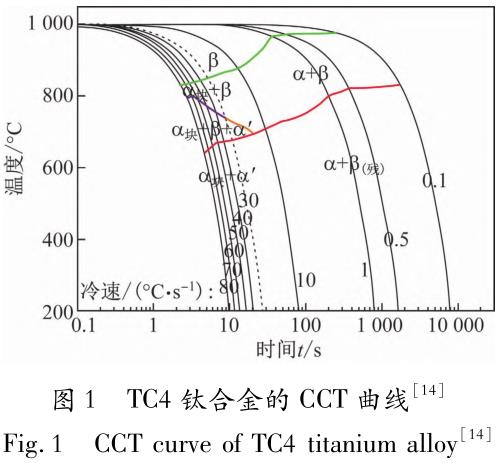

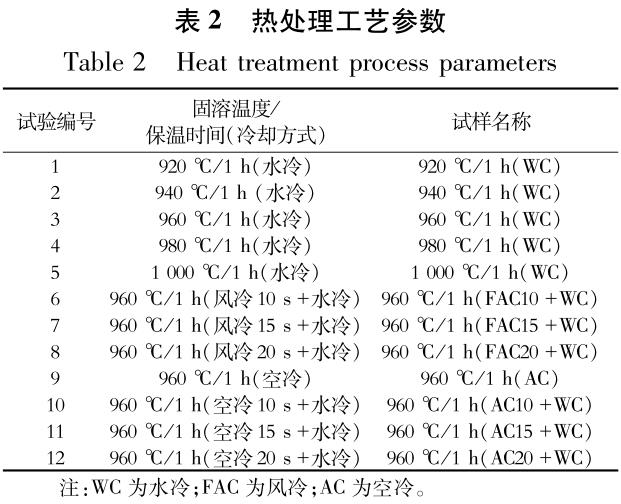

TC4鈦合金的連續(xù)冷卻轉(zhuǎn)變(continuouscoolingtransformation,CCT)曲線[14]如圖1所示。可以看到,當(dāng)冷卻速率為30~80℃/s時(shí),合金發(fā)生β→α′馬氏體轉(zhuǎn)變,α′馬氏體可以顯著提高強(qiáng)化效果。基于CCT曲線的相變特征,可通過兩種冷卻方式獲得α′馬氏體:第1種是降低高溫階段的冷卻速率,當(dāng)冷卻時(shí)間為20s時(shí),TC4鈦合金的入水溫度應(yīng)高于850℃;第2種是提高高溫階段的冷卻速率,當(dāng)冷卻時(shí)間為10~20s時(shí),TC4鈦合金的入水溫度應(yīng)低于650℃。但由于實(shí)際生產(chǎn)條件的限制,第1種方案無(wú)法實(shí)現(xiàn),本文采用第2種方案,即采用馬弗爐進(jìn)行固溶處理,研究固溶溫度、冷卻方式及淬火轉(zhuǎn)移時(shí)間對(duì)合金組織和性能的影響。具體熱處理制度如表2所示,其中風(fēng)冷10、15、20s表示用風(fēng)冷裝置吹10、15、20s后水冷,空冷10、15、20s表示在空氣中靜置冷卻10、15、20s后水冷。

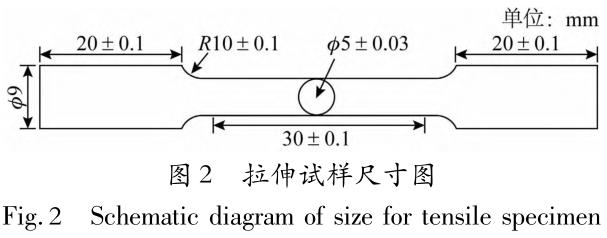

熱處理后的試樣經(jīng)過研磨、拋光后,采用體積比為1∶3∶7的HF+HNO3+H2O溶液腐蝕15~20s,然后用金相顯微鏡及掃描電子顯微鏡觀察試樣的顯微組織。將熱處理后的TC4鈦合金棒加工成拉伸試樣,尺寸為φ9mm×90mm,平行段直徑為30mm,如圖2所示,采用萬(wàn)能拉伸試驗(yàn)機(jī)按GB/T 228—2002《金屬材料室溫拉伸試驗(yàn)方法》測(cè)試其力學(xué)性能。

2、試驗(yàn)結(jié)果與分析

2.1固溶溫度對(duì)TC4鈦合金組織與性能的影響

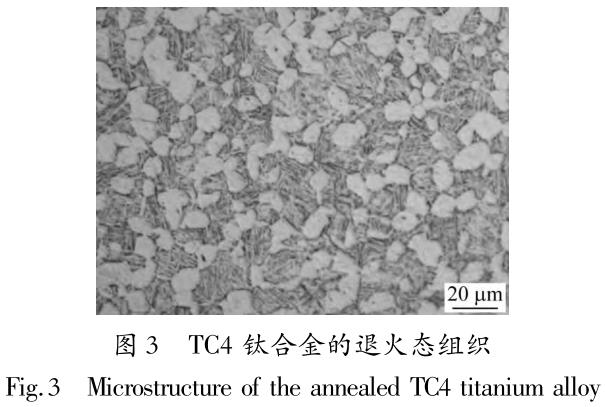

TC4鈦合金的退火態(tài)組織由初生等軸α相和β轉(zhuǎn)變組織組成,如圖3所示。

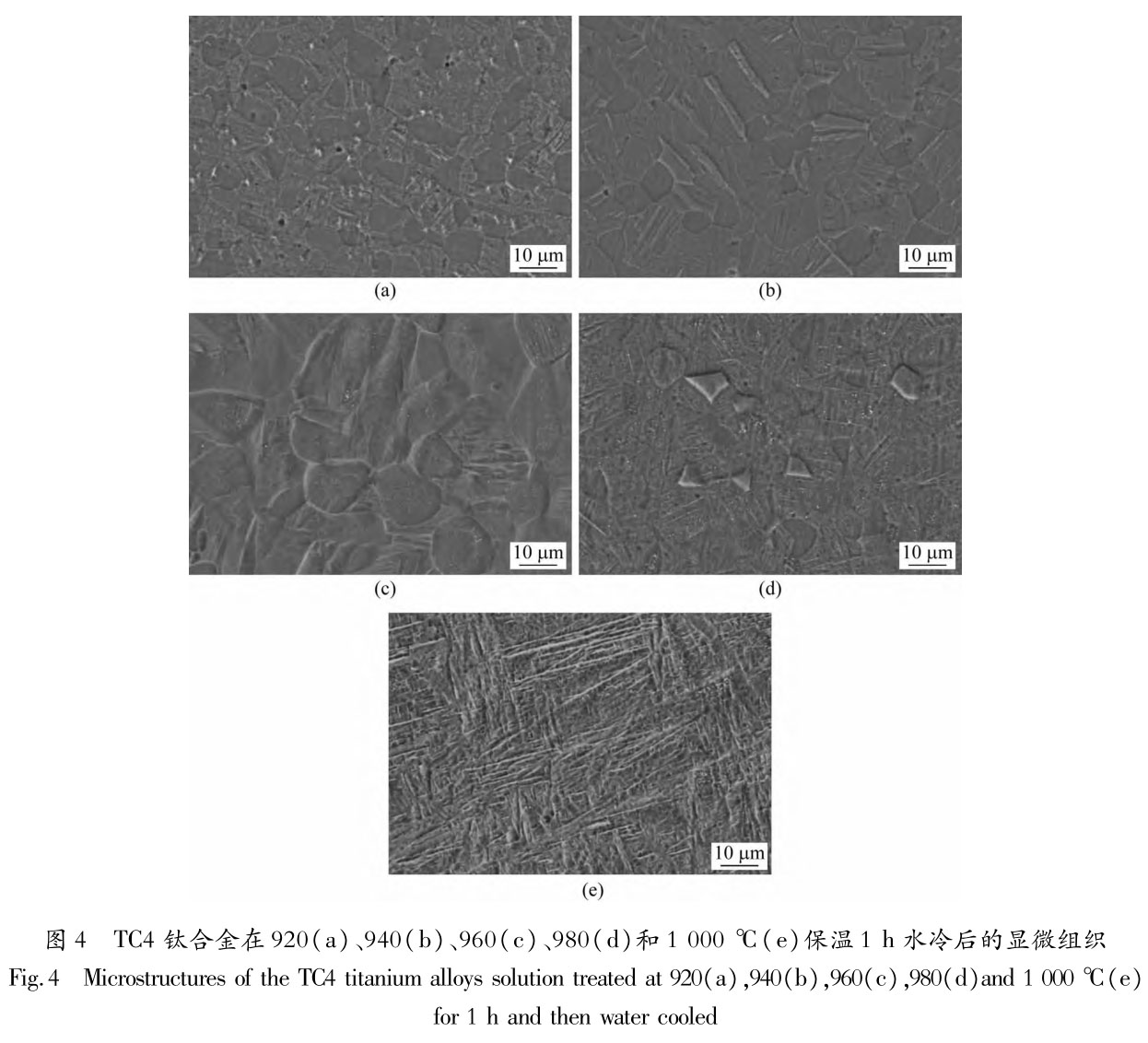

圖4為TC4鈦合金在不同溫度固溶處理1h水冷后的顯微組織,是一種包括初生等軸α相和細(xì)針狀α′相的兩相組織。隨著兩相區(qū)固溶溫度的升高,合金中初生等軸α相含量逐漸減少,1000℃時(shí)初生等軸α相完全消失。但不同溫度固溶處理的合金中等軸α相的尺寸變化不大。另外,隨著固溶溫度的升高,細(xì)針狀α′相含量增加,說明更多的α相逐漸溶解轉(zhuǎn)變?yōu)棣孪啵沟酶邷仄胶鉅顟B(tài)下初生等軸α相含量逐漸減少,β相含量逐漸增加,從而在水冷過程中產(chǎn)生更多的α′馬氏體。

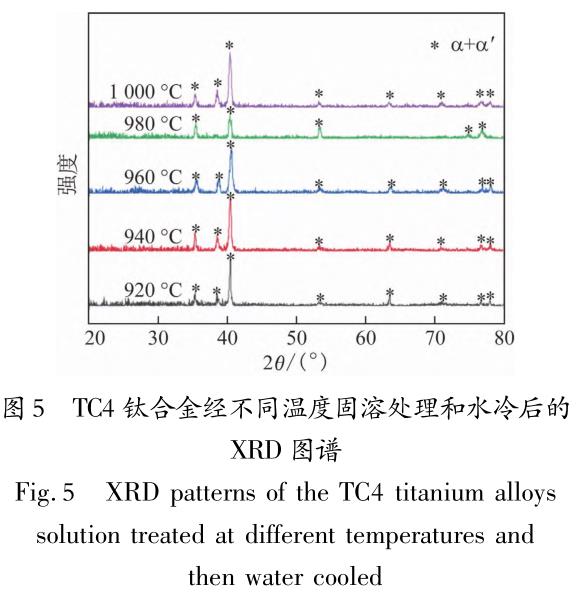

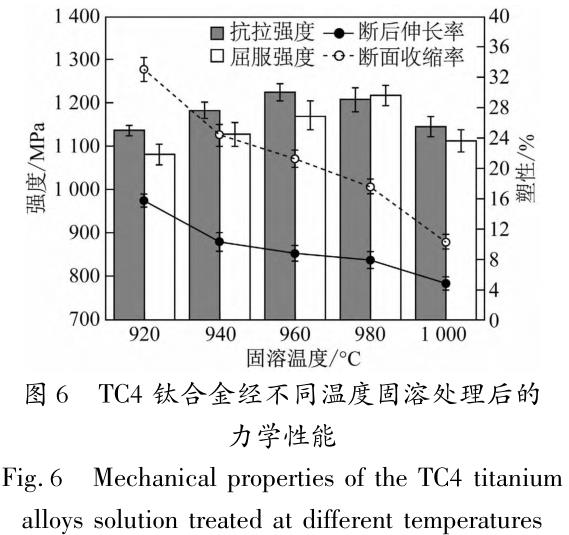

圖5為TC4鈦合金在不同溫度固溶處理和水冷后的XRD圖譜。可見合金組織中沒有β相,只有α相和α′相衍射峰。這是由于合金在固溶處理過程中α相逐漸轉(zhuǎn)變?yōu)棣孪啵陔S后的水冷過程中,由于水冷速較快,β相完全轉(zhuǎn)變?yōu)棣痢湎唷2煌瑴囟裙倘芴幚淼腡C4鈦合金的力學(xué)性能如圖6所示。可以看出,隨著兩相區(qū)固溶溫度的升高,合金的抗拉強(qiáng)度和屈服強(qiáng)度提高,斷面收縮率和斷后伸長(zhǎng)率顯著降低。960℃固溶處理的合金強(qiáng)度及塑性達(dá)到良好匹配。但當(dāng)固溶溫度高于β相轉(zhuǎn)變點(diǎn)時(shí),合金的強(qiáng)度和塑性均下降。這是因?yàn)樵趩蜗鄥^(qū)固溶,高溫下僅存在β相,水冷后形成尺寸粗大的α′馬氏體,粗大的α′馬氏體板條無(wú)法協(xié)調(diào)變形,導(dǎo)致材料的塑性變形階段縮短[15],強(qiáng)度和塑性下降。TC4鈦合金固溶處理后的力學(xué)性能與初生等軸α相和針狀α′相含量有一定對(duì)應(yīng)關(guān)系。等軸α相含量越高,塑性越好;針狀α′相含量越高,強(qiáng)度越高[16]。

2.2冷卻方式對(duì)TC4鈦合金組織與性能的影響

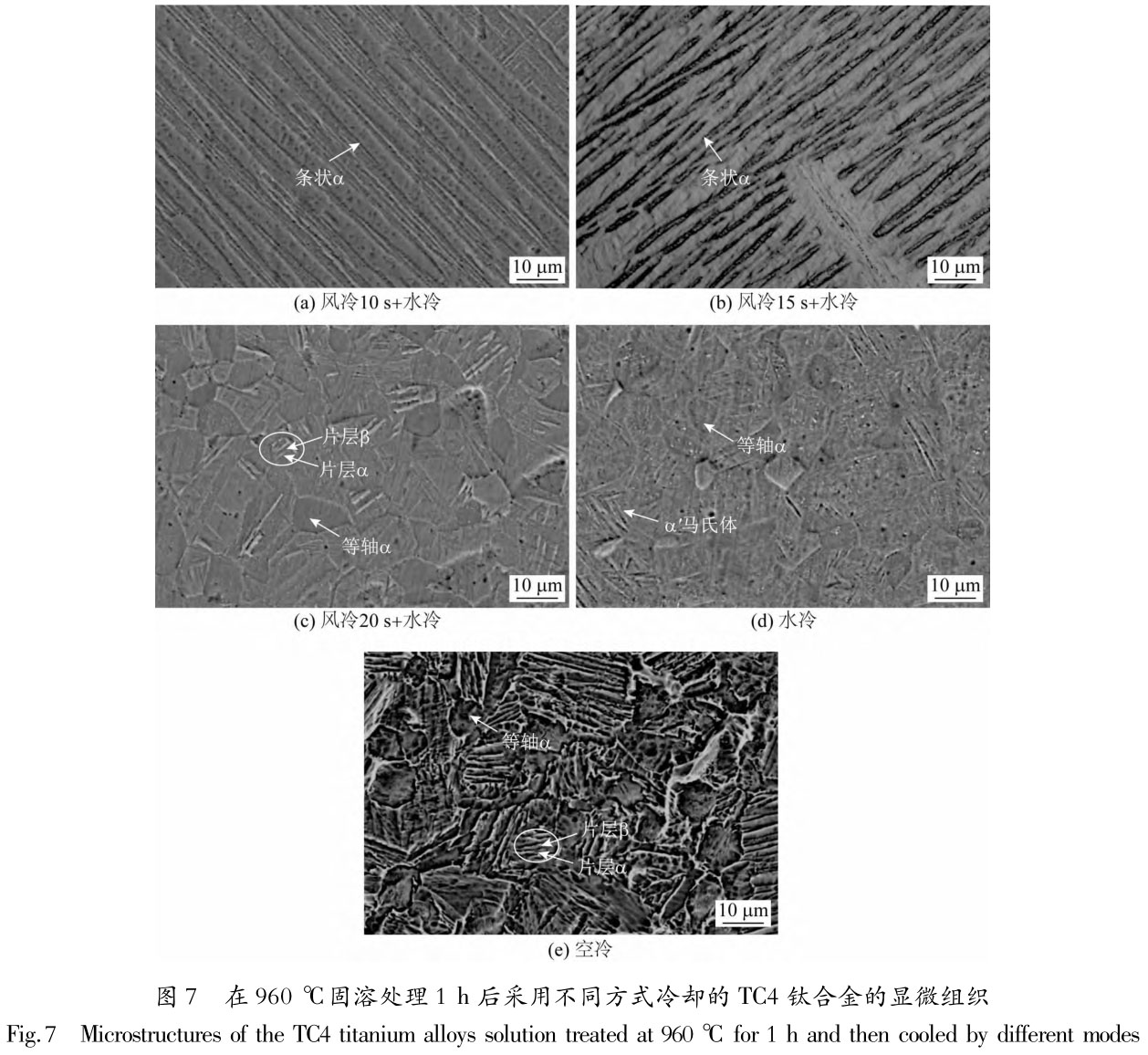

圖7為TC4鈦合金在960℃固溶處理1h后分別風(fēng)冷+水冷、水冷和空冷后的顯微組織。從圖7(a,b)可見,風(fēng)冷10s+水冷和風(fēng)冷15s+水冷合金的組織差別不大,均由條狀α相和針狀α′馬氏體組成,前者針狀α′馬氏體的含量高于后者;當(dāng)風(fēng)冷時(shí)間延長(zhǎng)至20s時(shí)(圖7(c)),α相形貌轉(zhuǎn)變?yōu)榈容S狀,并出現(xiàn)了次生片層α相和片層β相,其晶粒尺寸比風(fēng)冷10和15s合金的都大。

這是由于風(fēng)冷時(shí)間越長(zhǎng),試樣入水越晚,故風(fēng)冷時(shí)間長(zhǎng)的冷速較慢,在冷卻過程中原子有充足的時(shí)間擴(kuò)散,有利于次生α相的形核和長(zhǎng)大。從圖7(d)可以看到,水冷合金的組織由初生等軸α相及細(xì)針狀α′相組成,即保留了高溫β相,也發(fā)生了馬氏體相變,β相轉(zhuǎn)變?yōu)椴环€(wěn)定的α′相和α″相,為后續(xù)時(shí)效析出提供了良好的組織[17]。從圖7(e)可見,空冷合金的組織為初生等軸α相以及片層α相和片層β相。這是由于空冷速率較慢,合金元素充分?jǐn)U散,高溫β相發(fā)生轉(zhuǎn)變,使次生α相在初生α相和β相界面形核,向β相晶內(nèi)生長(zhǎng),形成了片層α相和β相交替的β轉(zhuǎn)變組織。

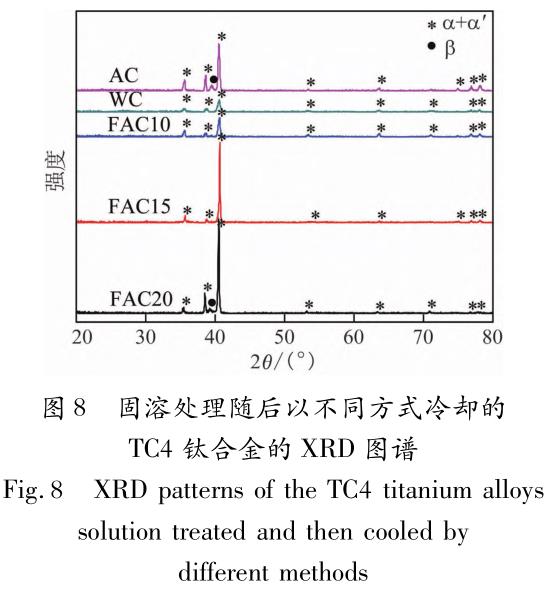

圖8為不同方式冷卻的TC4鈦合金的XRD圖譜。從圖8可知,風(fēng)冷20s+水冷和空冷的合金均有α-Ti和β-Ti衍射峰,而風(fēng)冷10s+水冷、風(fēng)冷15s+水冷以及水冷的合金沒有β-Ti衍射峰。

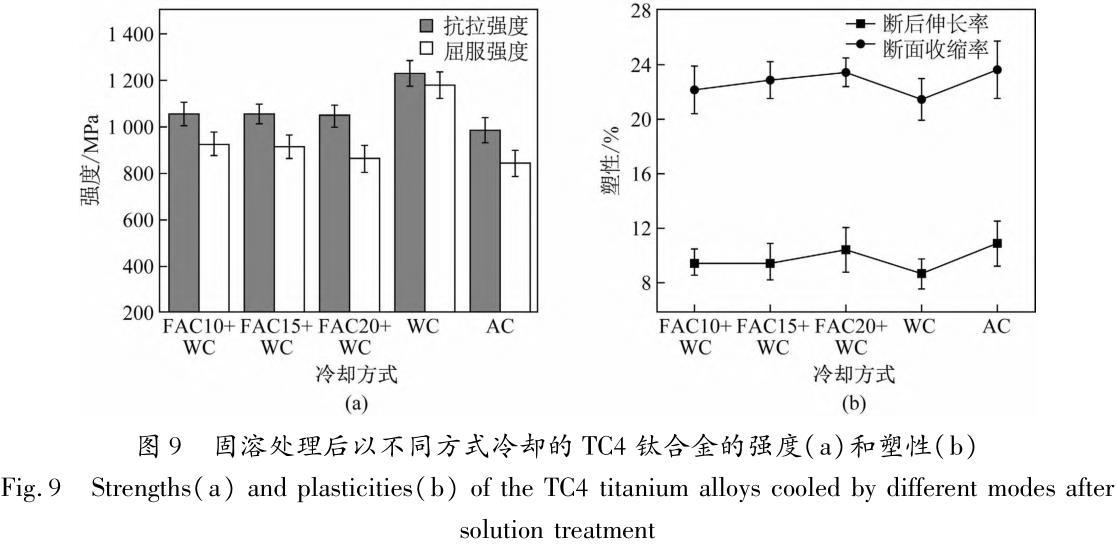

圖9為固溶處理后以不同方式冷卻的TC4鈦合金的力學(xué)性能。可見隨著風(fēng)冷時(shí)間的延長(zhǎng),合金強(qiáng)度整體呈下降趨勢(shì),風(fēng)冷10和15s的合金塑性比風(fēng)冷20s合金的略低。這是由于風(fēng)冷20s的合金含有初生等軸α相,其可開動(dòng)的滑移系較多,在變形過程中,滑移首先在α晶粒內(nèi)開動(dòng),α晶粒越多開動(dòng)的滑移系越多,塑性越好。但上述3個(gè)風(fēng)冷+水冷合金的強(qiáng)度和塑性均低于水冷合金,這與水冷形成的初生等軸α相及細(xì)針狀α′相的含量有關(guān),初生等軸α相含量越多,塑性越好;細(xì)針狀α′相含量越多,強(qiáng)度越高。因此,水冷合金的力學(xué)性能最佳,若實(shí)際工藝達(dá)不到直接水冷的要求,可以選用風(fēng)冷15s+水冷的冷卻方式。

2.3空冷條件下淬火轉(zhuǎn)移時(shí)間對(duì)TC4鈦合金組織與性能的影響

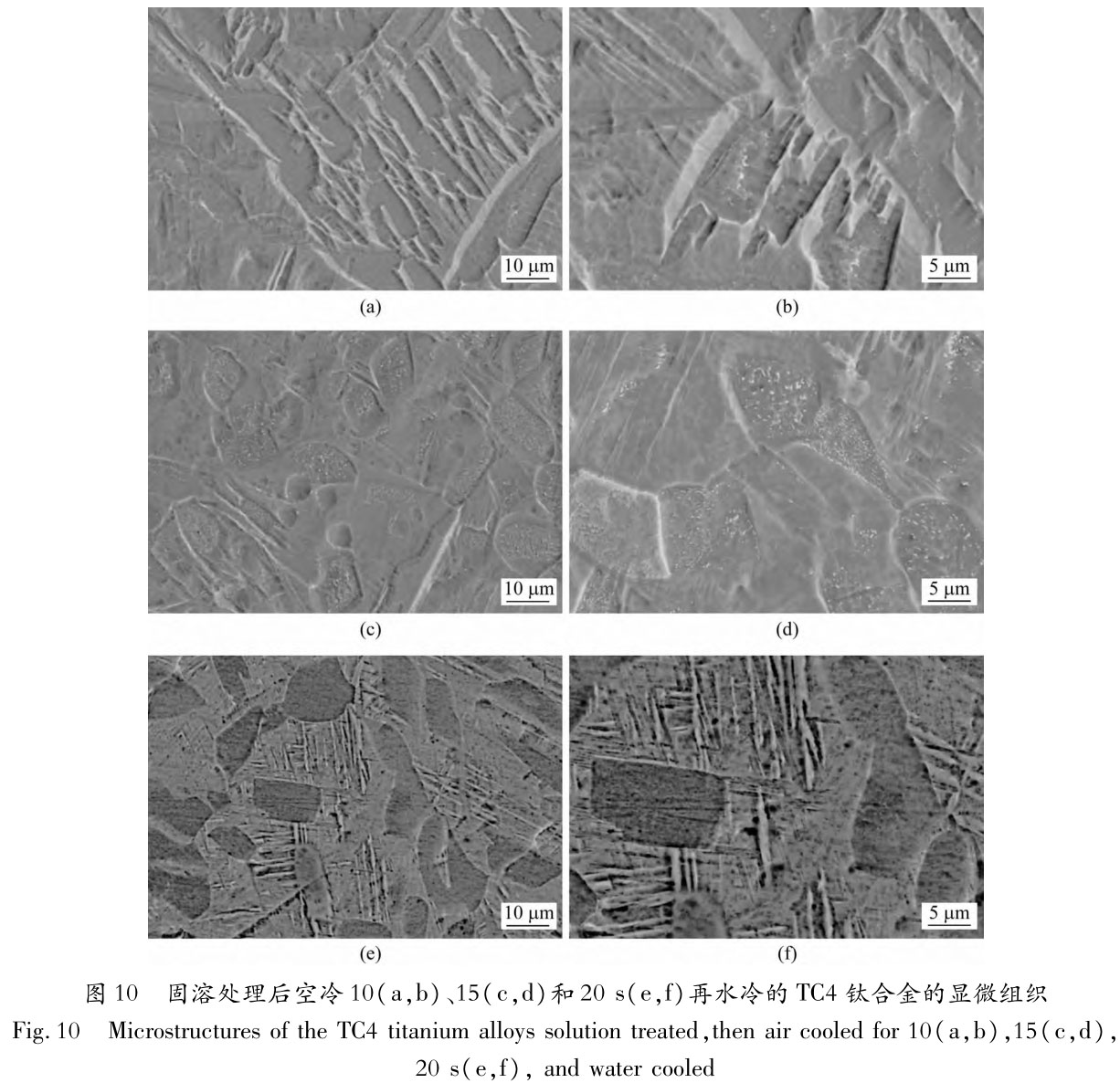

圖10為在960℃固溶處理1h后分別空冷10、15、20s再水冷的TC4鈦合金的顯微組織。從圖10(a,b)可以看出,空冷10s的合金組織由條狀α相和α′馬氏體組成。由于水冷速率較快,原子擴(kuò)散不充分,高溫β相在冷卻過程中發(fā)生了馬氏體相變,生成了亞穩(wěn)態(tài)的α′馬氏體。由圖10(a)可以看出,相對(duì)細(xì)小的α′相分布在板條α相之間。隨著空冷時(shí)間進(jìn)一步延長(zhǎng)至15和20s,條狀α相逐漸轉(zhuǎn)變?yōu)榈容Sα相。由圖10(b,d)可以看出,空冷15s的合金中α′馬氏體含量較空冷10s的合金的少。這主要是由于空冷時(shí)間延長(zhǎng),馬氏體轉(zhuǎn)變開始溫度Ms降低,導(dǎo)致β相轉(zhuǎn)變不完全,α′馬氏體含量減少[18]。

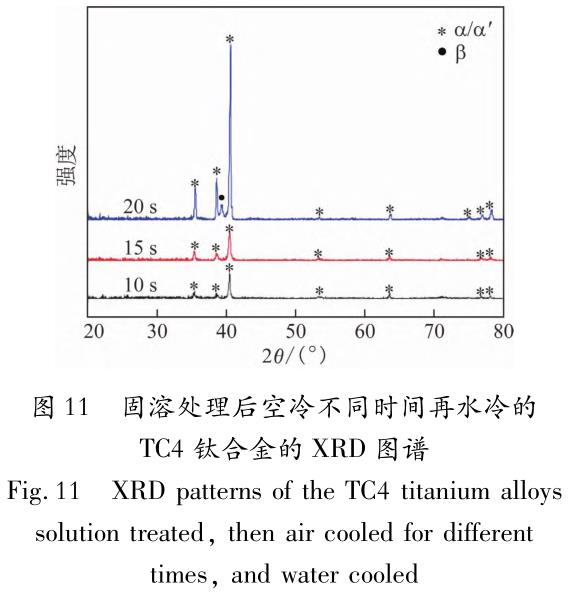

空冷20s的合金組織與空冷10和15s的合金相差較大,結(jié)合圖11空冷不同時(shí)間的TC4鈦合金的XRD圖譜可知,空冷20s的合金沒有α′馬氏體。這主要是由于隨著空冷時(shí)間的延長(zhǎng),冷卻速率降低,高溫β相中的合金元素在冷卻過程中發(fā)生擴(kuò)散型轉(zhuǎn)變,造成次生α相在初生α與β相界面形核并向晶內(nèi)長(zhǎng)大,形成片層α和β相組織。另外α′馬氏體是在較快的冷卻速率下形成的,由于空冷時(shí)間的延長(zhǎng),冷卻速率降低,因此空冷20s的合金沒有形成α′馬氏體。在空冷+水冷條件下,空冷不同時(shí)間的TC4鈦合金的XRD圖譜如圖11所示。可以看到,空冷10和15s的合金沒有β-Ti衍射峰,空冷20s的合金組織由α相與β相構(gòu)成。

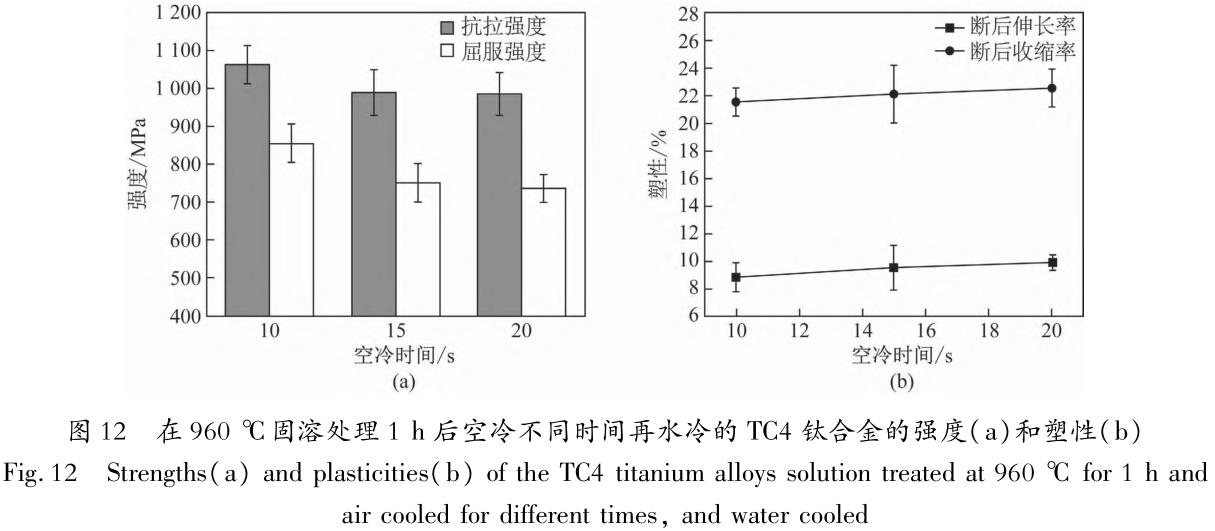

圖12為在960℃固溶處理1h后分別空冷10、15、20s再水冷的TC4鈦合金的力學(xué)性能。從圖12可以看出:隨著空冷時(shí)間的延長(zhǎng),合金的抗拉強(qiáng)度和屈服強(qiáng)度均下降。這是因?yàn)殡S著空冷時(shí)間的延長(zhǎng),β相向穩(wěn)定α相的轉(zhuǎn)變更充分,而亞穩(wěn)定β相、α′相和α″相含量減少[19],導(dǎo)致強(qiáng)度下降;另一方面,空冷15s合金的初生等軸α相尺寸最大,其次是空冷20、10s的合金。晶粒尺寸越大,可以開動(dòng)的滑移系越多,合金塑性越好,但變形協(xié)調(diào)性變差,塑性降低[20]。這兩方面的綜合作用導(dǎo)致空冷20s合金的塑性最好,空冷10s的合金塑性最差。綜合考慮,空冷時(shí)間為10s的TC4鈦合金強(qiáng)度最高,且α′相含量最多,有利于后續(xù)時(shí)效過程沉淀相的析出。

3、分析與討論

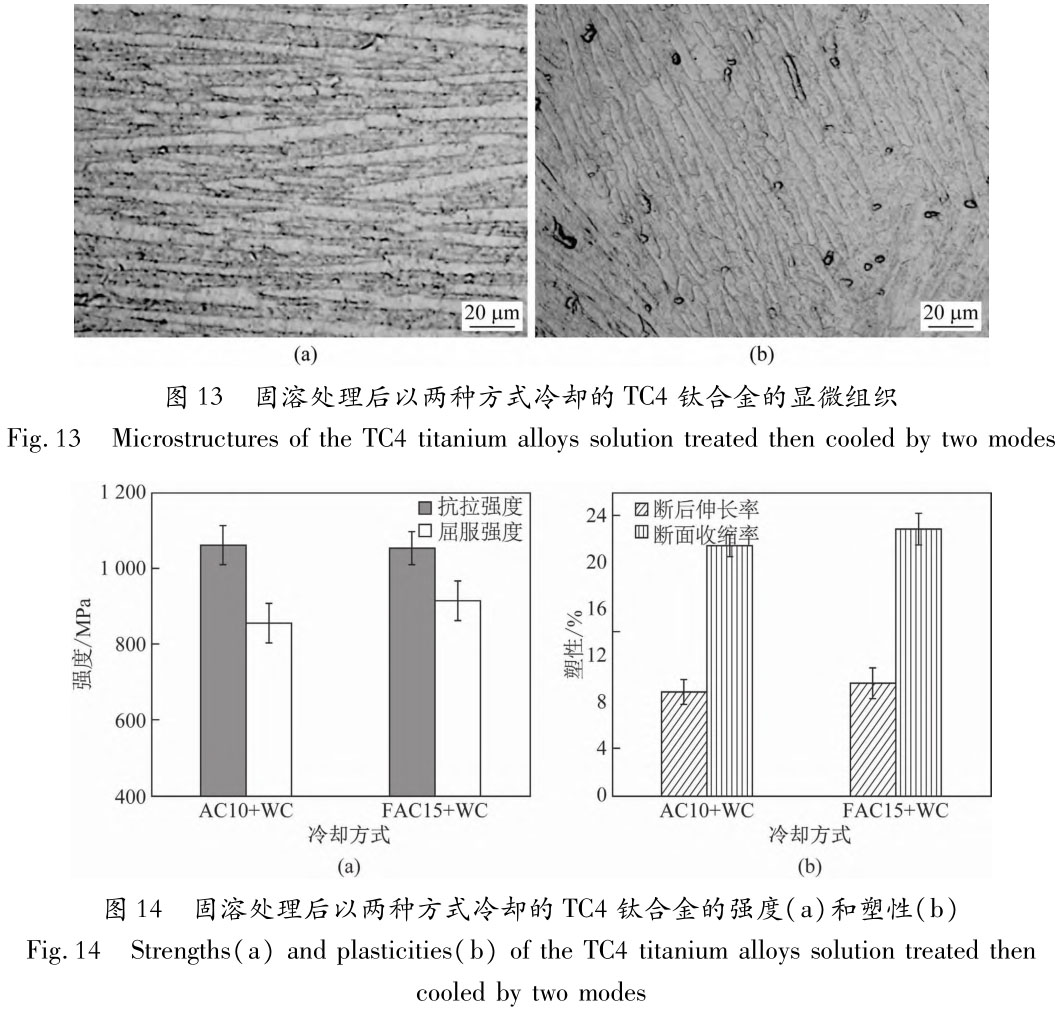

TC4鈦合金在穩(wěn)定狀態(tài)下含有少量β相,而釩屬于β同晶型元素,使合金能熱處理強(qiáng)化,因此與單相區(qū)固溶相比,兩相區(qū)固溶TC4鈦合金的強(qiáng)度明顯提升。淬火轉(zhuǎn)移速度對(duì)TC4鈦合金強(qiáng)度的影響較大[18]。GB/T 23605—2020《鈦合金β轉(zhuǎn)變溫度測(cè)定方法》要求淬火轉(zhuǎn)移時(shí)間不超過10s,然而在實(shí)際生產(chǎn)中由于設(shè)備原因通常會(huì)超過10s,影響鈦合金的組織和性能。本文研究的風(fēng)冷+水冷方式有效延長(zhǎng)了淬火轉(zhuǎn)移時(shí)間,使風(fēng)冷條件下淬火轉(zhuǎn)移時(shí)間為15s的合金與空冷條件下淬火轉(zhuǎn)移時(shí)間為10s的合金獲得了相近的組織與性能。圖13和圖14分別為以兩種方式冷卻的TC4鈦合金的顯微組織和力學(xué)性能。從圖13可見,空冷10s+水冷與風(fēng)冷15s+水冷合金的α相均呈條狀,但后者晶粒更細(xì)小;從圖14可見,兩種方式冷卻的合金強(qiáng)度接近,但風(fēng)冷15s+水冷的合金的斷后伸長(zhǎng)率和斷面延伸率較空冷10s+水冷的合金略高。這是由于風(fēng)冷15s+水冷的合金α相的晶粒尺寸較空冷10s+水冷的合金小,晶粒尺寸越小,晶界面積越大,而晶界可以有效阻礙滑移,從而導(dǎo)致合金的變形協(xié)調(diào)性變差,塑性降低。由于設(shè)備等硬件條件的限制,實(shí)際生產(chǎn)中難以達(dá)到淬火轉(zhuǎn)移時(shí)間不超過10s的要求,因此可以考慮采用風(fēng)冷15s+水冷的方式,也可以獲得強(qiáng)度和塑性匹配良好的TC4鈦合金。

4、結(jié)論

(1)隨著兩相區(qū)固溶溫度的升高,TC4鈦合金中初生等軸α相含量逐漸減少,細(xì)針狀α′相含量增加;合金的抗拉強(qiáng)度和屈服強(qiáng)度提高,但斷面收縮率和斷后伸長(zhǎng)率顯著降低,960℃固溶處理的合金強(qiáng)度及塑性達(dá)到良好匹配。

(2)TC4鈦合金固溶處理后的冷卻方式?jīng)Q定其相組成:α+β兩相區(qū)固溶后空冷組織由等軸α相和片層α相及β相組成;水冷組織由等軸α相和α′馬氏體組成;風(fēng)冷10、15s+水冷組織由條狀α相和晶界針狀α′馬氏體組成;風(fēng)冷20s+水冷組織為等軸α相、次生片層α相和片層β相;空冷10s+水冷組織由條狀α相和α′馬氏體構(gòu)成;空冷15s+水冷組織由等軸α相和α′馬氏體構(gòu)成;空冷20s+水冷組織由等軸α相和片層α相及β相構(gòu)成。

(3)固溶處理后水冷的TC4鈦合金力學(xué)性能最佳,若實(shí)際工藝達(dá)不到直接水冷的要求,可采用風(fēng)冷15s+水冷的冷卻方式。

參考文獻(xiàn)

[1]趙永慶,辛社偉,陳永楠,等.新型合金材料-鈦合金[M].北京:中國(guó)鐵道出版社,2017.

[2]吳全興.鈦合金在航空產(chǎn)業(yè)中的應(yīng)用及加工方法[J].鈦工業(yè)進(jìn)展,2013,30(3):42-43.

[3]師俊峰,韓珍梅.航空緊固件鈦合金材料的應(yīng)用現(xiàn)狀[J].機(jī)械管理開發(fā),2020,35(5):258-259.

[4]張慶玲,王慶如,李興無(wú).航空用鈦合金緊固件選材分析[J].材料工程,2007,35(1):11-14.

[5]張?jiān)讫垼钊袅?層疊燒結(jié)制備多孔鈦合金及生物相容性研究[J].上海金屬,2023,45(1):20-25.

[6]趙佩文,程曉英,汪犁,等.冷軋變形對(duì)Ti425鈦合金耐蝕性能的影響[J].上海金屬,2022,44(3):21-27.

[7]黃正陽(yáng),郭子靜,文光平,等.不同工藝退火后TC4合金的力學(xué)性能[J].金屬熱處理,2015,40(9):175-179.

[8]季亞娟,李贊,陶軍,等.試樣狀態(tài)對(duì)線性摩擦焊接頭組織及性能的影響[J].焊接,2021(1):56-60.

[9]汪建林.高強(qiáng)鈦合金的發(fā)展現(xiàn)狀[J].上海金屬,1987,9(2):50-58.

[10]張樹啟.緊固件用高強(qiáng)度鈦合金的發(fā)展[J].鈦工業(yè)進(jìn)展,1998,15(5):1-3.

[11]劉星星,嚴(yán)彪,唐人劍,等.TC6鈦合金的淬火相變及時(shí)效研究[J].上海金屬,2008,30(1):12-14.

[12]許世嬌,權(quán)純逸,楊墊.固溶溫度和時(shí)效處理對(duì)TC4顯微組織和硬度的影響[J].科技前沿,2021,27(12):13-15.

[13]劉婉穎,朱毅科,林元華,等.熱處理對(duì)TC4鈦合金顯微組織和力學(xué)性能的影響[J].材料導(dǎo)報(bào),2013,27(9):108-111.

[14]鄒海貝.TC4鈦合金熱處理強(qiáng)化工藝及相變行為研究[D].秦皇島:燕山大學(xué),2019.

[15]李旭敏.固溶處理對(duì)TC4鈦合金組織和力學(xué)性能影響研究[D].南京:東南大學(xué),2019.

[16]辛社偉,趙永慶.關(guān)于鈦合金熱處理和析出相的討論[J].金屬熱處理,2006,31(9):34-37.

[17]CHENYY,DUZX,XIAOSL,etal.Effectofagingheattreatmentonmicrostructureandtensilepropertiesofanewβhighstrengthtitaniumalloy[J].JournalofAlloysand Compounds,2014,586:588-592.

[18]樊開倫,劉文成,劉勇德,等.固溶轉(zhuǎn)移時(shí)間對(duì)TC4鈦合金強(qiáng)度的影響研究[J].中國(guó)科技縱橫,2020(12):79-84.

[19]任馳強(qiáng),丁一明,李佳佳,等.固溶-時(shí)效對(duì)TC4鈦合金顯微組織和力學(xué)性能的影響[J].湖南有色金屬,2022,38(2):44-46,55.

[20]譚玉全.熱處理對(duì)TC4鈦合金組織、性能的影響及殘余應(yīng)力消除方法的研究[D].重慶:重慶大學(xué),2016.

tengyuti.com

騰宇微信二維碼