前言

近年來我國相繼發布了《循環發展引領行動》《工業綠色發展規劃》等文件,并提出了2030年前碳達峰、2060 年前碳中和的重大戰略決策,對金屬結構件低能耗、少排放、能循環的現代化工業制造產業體系提出了明確要求[1]。其中,焊接加工過程能耗管理是解決焊接制造企業及其供應鏈上下游組織的資源、環境、健康安全問題的有效手段之一[2]。

目前,市場上出現了一些可以仿真工件在生命周期內能量損耗的軟件,如 Simapro 7.0、Gabi4.0、Energy Lens 等。雖然仿真信息也包含了加工過程對環境的影響,但是能耗組成信息不夠具體。也有許多學者進行了大量研究,如Herrmann等人[3]基于產品加工鏈提出了能耗監控模型;Oliver 等人[4]開發了一套可以評估機床在加工過程中需求能量的系統 Analysis Ⅵ,該系統要求對機床加工測試過程中同時獲取的相關能耗流文件信息和切削力信息進行解析;Khan等人[5]通過實驗方法建立了基于能量密度的不銹鋼材料焊縫預測模型,研究了激光電弧焊工藝加工質量與能耗的多目標優化問題;Liu等人[6]通過優化激光電弧焊的激光運行時間和運行狀態,對焊接過程的成本和能耗的多目標優化問題進行了研究。

鈦合金板翅式換熱器作為海洋、航空航天高端裝備動力與環控系統的核心部件,其設計與制造水平制約著國家重大裝備動力系統的發展。雖然我國作為繼英、美、日之后第四個自主研發板翅式散熱器的國家,在板翅式散熱器的設計理論、制造工藝、應用研究等方面發展迅速,但在高端鈦合金板翅式散熱器制造技術方面仍存在被卡脖子的現象,尤其是在大尺寸、耐高壓、大載荷、強振動、高溫腐蝕等極端服役的高效鈦合金板翅式換熱器殼體的制造方面短板突出,嚴重制約了其在航空航天、海洋裝備等領域的應用需求[7]。

與傳統焊接技術相比,激光填絲焊接技術具有熱輸入小、熱影響區狹窄、焊接效率高等諸多優點,同時利用填充焊絲對燒損合金和有益合金元素的補充,可以進一步對焊縫組織性能優化[8-11],從而在鈦合金焊接領域獲得大量應用,特別是針對鈦合金板翅式換熱器殼體對焊接變形和應力應變有較高要求的焊接結構中可以實現優質焊接。

焊接加工過程能耗管理是一項復雜的系統工程,涉及的主體多,范圍廣,目前我國焊接加工過程的能耗檢測技術研究尚處于起步階段,測試方法的缺口非常大。為了可以更好地引導和規范焊接制造企業系統地構建焊接加工能耗檢測管理體系,帶動相關企業協同綠色節能發展,規范企業進行焊接加工能耗管理和能耗信息披露工作,為相關政府組織和檢測機構提供焊接加工能耗認證/評價依據,建立公開、透明、綠色、可持續發展的焊接加工能耗管理機制,助推我國焊接制造業綠色節能可持續發展,當前有必要進行焊接加工能耗鏈管理及檢測方法的研究[12]。本文針對現有研究的不足,建立了一套焊接加工過程能耗檢測體系,并應用于鈦合金板翅式換熱器殼體的多能量源工件焊接加工全過程進行能耗檢測分析,為促進焊接構件生產加工生產企業積極采用新材料、新工藝、新技術進行產品升級換代、提高效率,對于制造業節能、降耗及社會可持續發展具有重要指導意義。

1、 試驗方法

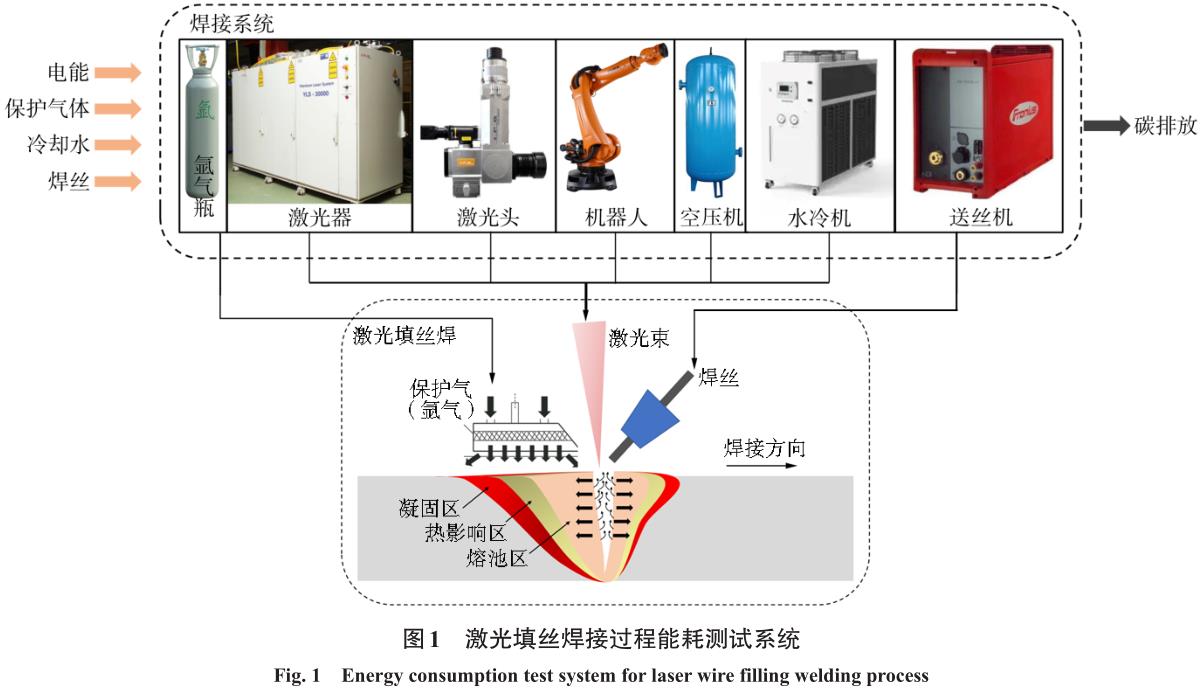

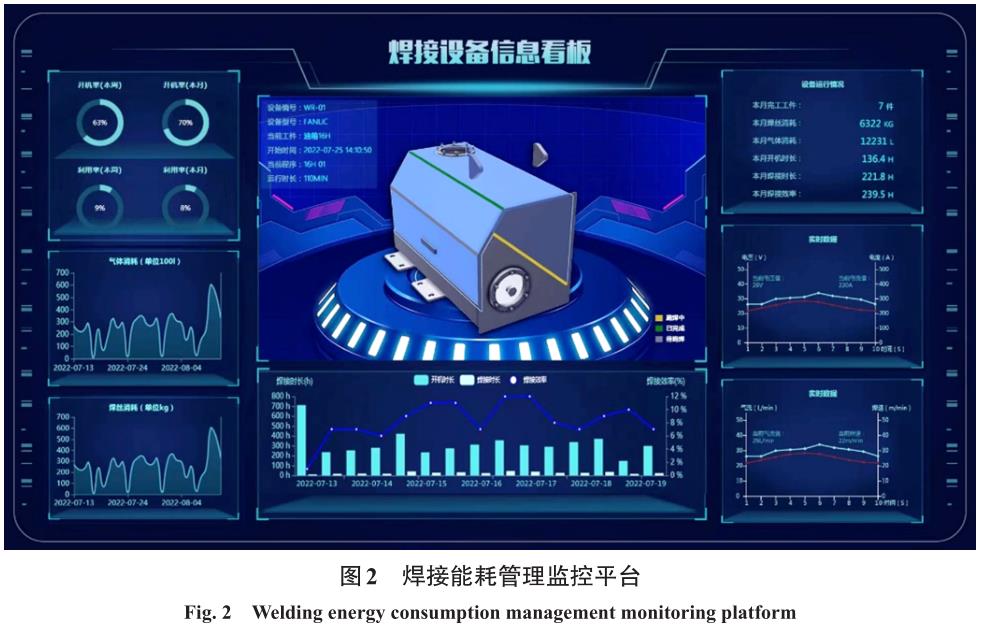

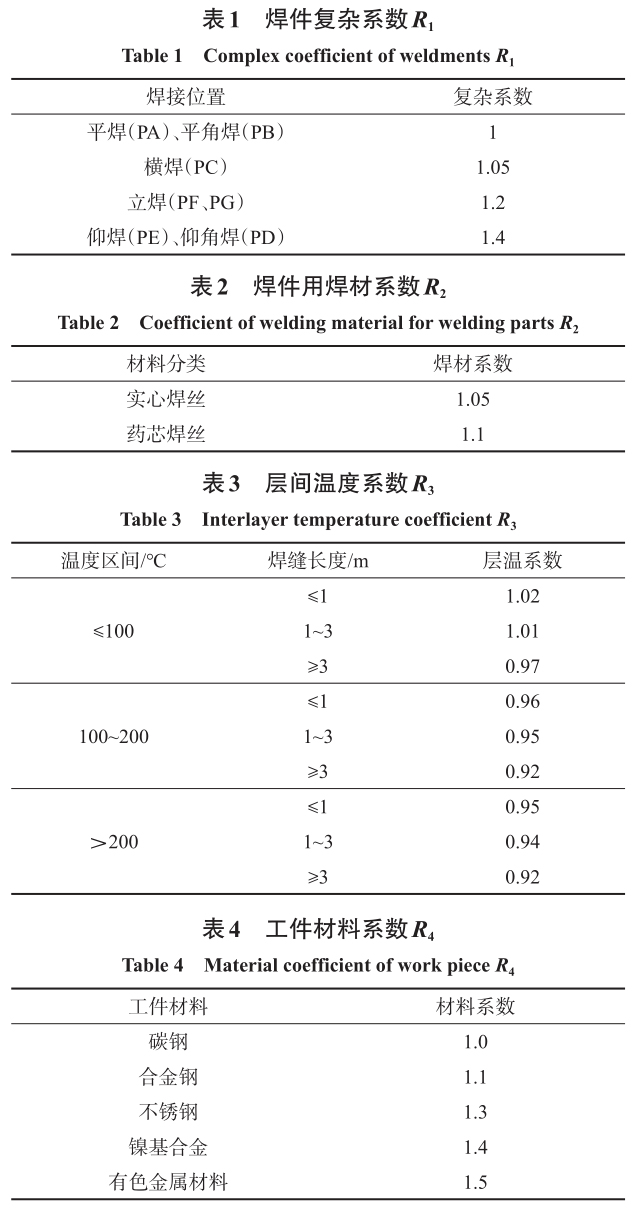

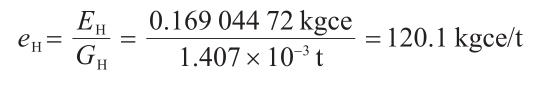

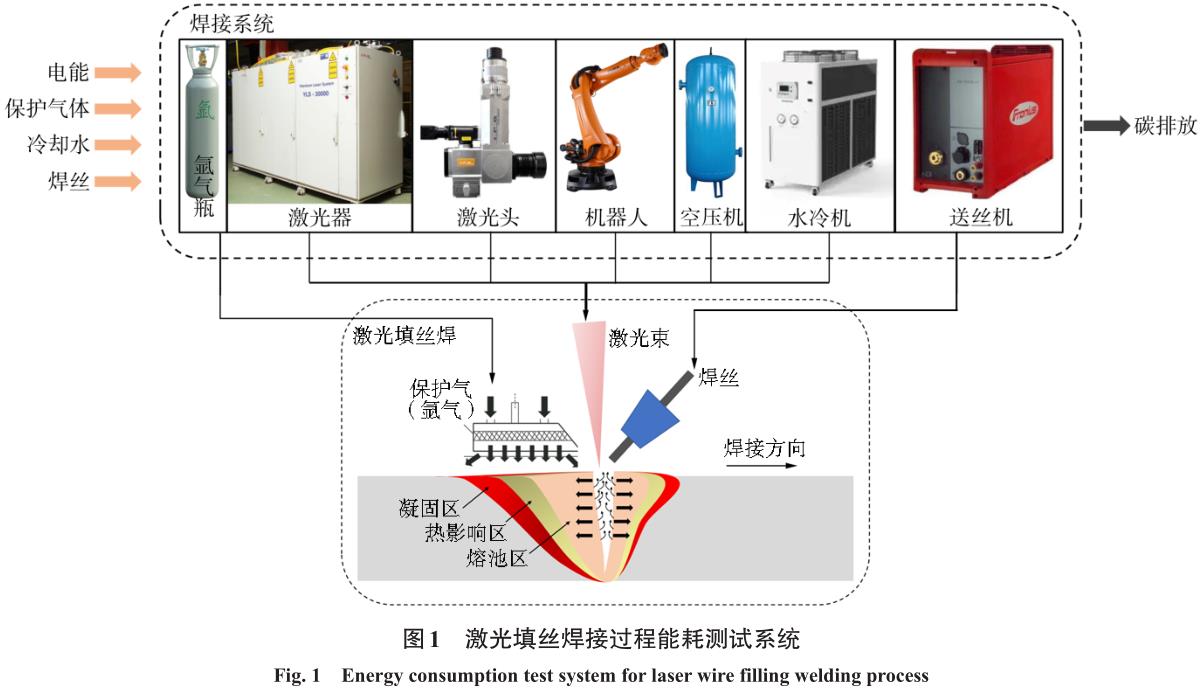

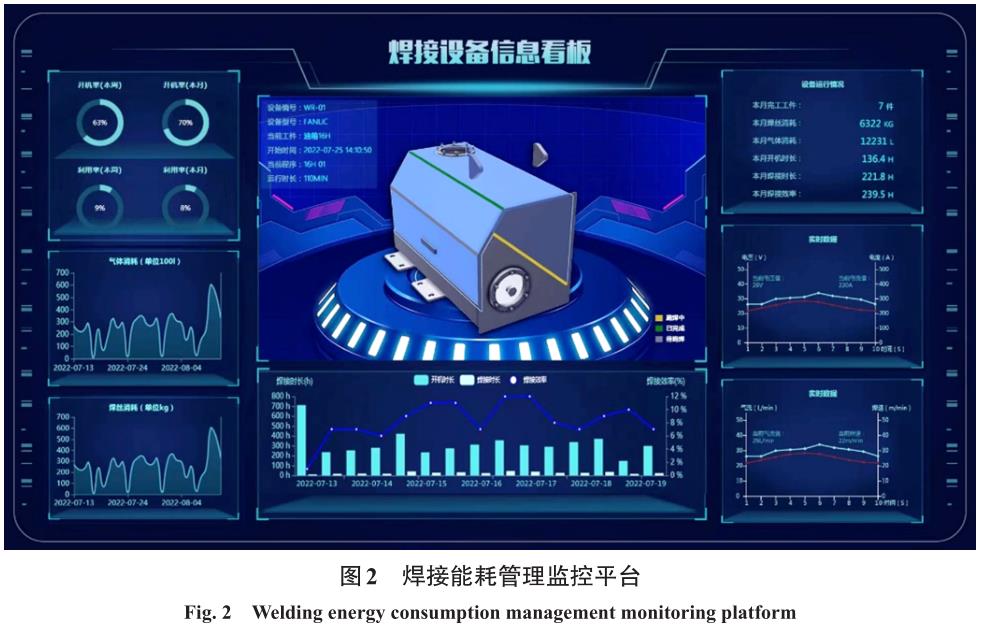

鈦合金板翅式換熱器殼體激光填絲焊接過程能耗測試系統如圖 1 所示,測試的能耗數據包括空載能耗、焊接能耗和氣體能耗,能耗管理監控平臺如圖2所示。鈦合金板翅式換熱器殼體激光填絲焊接過程的能耗評價指標為單位合格焊件焊縫質量的可比能耗,是指統計期內激光填絲焊接過程總能耗與合格焊件焊縫折合質量的比值,合格焊件焊縫折合質量是綜合考慮焊件復雜程度、焊件用焊材及焊接層間溫度等因素后經折算的合格焊件焊縫質量,其計算過程涉及的相關系數見表1~表4。

根據焊接位置評定技術等級,即根據表 1 確定焊件復雜系數R1;根據焊接材料熔敷效率評定技術等級,即根據表2確定焊件用焊材系數R2;根據激光填絲焊接過程層間溫度控制范圍評定技術等級,即根據表 3 確定層間溫度系數 R3;根據激光填絲焊接工件材料評定技術等級,即根據表 4 確定工件材料系數R4。

試驗過程中通過安裝在用能設備上的電能統計表檢測電能;保護氣體和壓縮空氣的體積用氣體體積流量計檢測,當保護氣體為混合氣體時,應分別測量基體氣體和各組分氣體體積;合格焊件焊縫質量用衡器檢測;最后各種檢測設備得到的測試數據通過焊接管理平臺進行監控,如圖2所示。

2、 計算方法

2.1 空載能耗

空載能耗為各空載時段能耗之和,各空載時段能耗的獲取方法為空載結束時刻的能耗減去空載開始時刻的能耗,按式(1)、式(2)計算。

式中 E i u 為空載時段 i 消耗的能量[單位:kgce(千克標準煤)];E iu - end 為空載時段 i 結束時刻的輸入能量(單位:kgce);E iu - start為空載時段i開始時刻的輸入能量(單位:kgce);Eu 為空載時段總能耗(單位:kgce);Qu為空載時段的數量。

2.2 焊接能耗

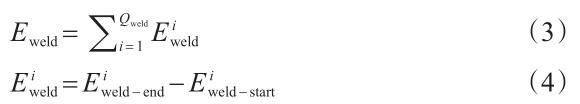

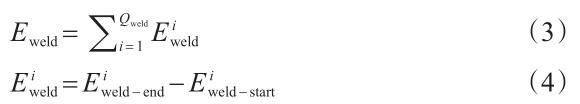

激光填絲焊接過程能耗為各焊接時段能耗之和,各焊接時段能耗的獲取為焊接結束時刻的能耗減去焊接開始時刻的能耗,按式(3)、式(4)計算。

式中 E iweld 為焊接時段 i 消耗的能量(單位:kgce);E iweld - end 為焊接時段 i 結束時刻的輸入能量(單位:kgce);E iweld - start 為焊接時段 i 開始時刻的輸入能量(單位:kgce);Eweld 為焊接加工能耗(單位:kgce);Qweld為焊接時段的數量。

2.3 氣體能耗

激光填絲焊接過程使用保護氣體及壓縮氣體應使用符合 GB/T 32201—2015 要求的氣體流量計進行氣體累積量測量,其能耗按式(5)計算。

式中 Egas為氣體總能耗(單位:kgce);pi為組分為i氣體的折標準煤系數(單位:kgce/m3);V igas為組分為i氣體累積量(單位:m3);Ngas為焊接氣體組分數。

2.4 激光填絲焊接過程總能耗

激光填絲焊接過程總能耗為空載能耗、焊接能耗及氣體能耗之和,按式(6)計算。

式中 EH為焊接過程總能耗(單位:kgce)。

2.5 激光填絲焊合格焊件折合質量

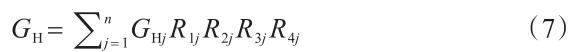

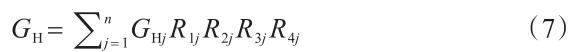

激光填絲焊合格焊件焊縫折合質量按式(7)計算:

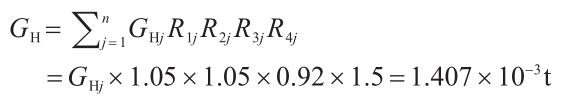

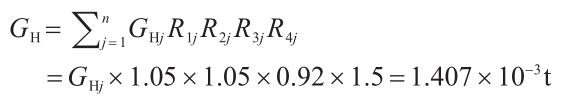

式中 GH為統計期內合格焊件焊縫折合質量(單位:t);GHj為統計期內第 j 類合格焊件焊縫質量(單位:t);n為合格焊件焊縫種類數;R1j為第j類合格焊件焊縫對應的焊件復雜系數 R1值;R2j為第 j 類合格焊件焊縫對應的焊件用焊材系數 R2值;R3j為第 j 類合格焊件焊縫對應的層間溫度控制系數R3值;R4j為第j類合格焊件焊縫對應的工件材料系數R4值。

2.6 單位合格焊件焊縫質量可比能耗

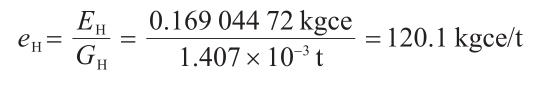

激光填絲焊單位合格焊件焊縫質量可比能耗eH按式(8)計算:

式中 eH的單位為kgce/t。

3 、測試過程

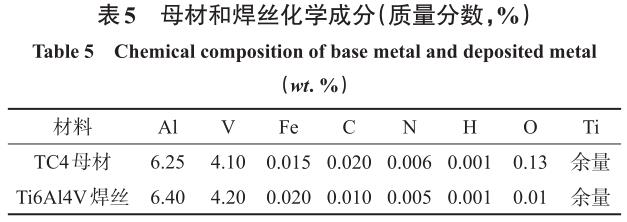

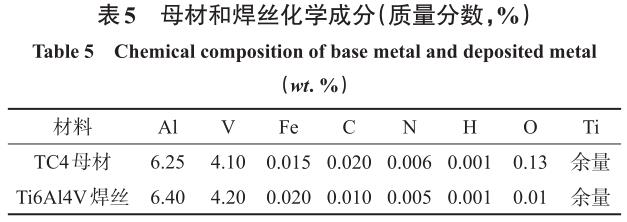

鈦合金板翅式換熱器殼體由長度和厚度尺寸規格為3 500 mm×5 mm的TC4鈦合金板構成,填充金屬為直徑1.2 mm的Ti6Al4V實心焊絲,母材和焊絲的化學成分如表5所示。

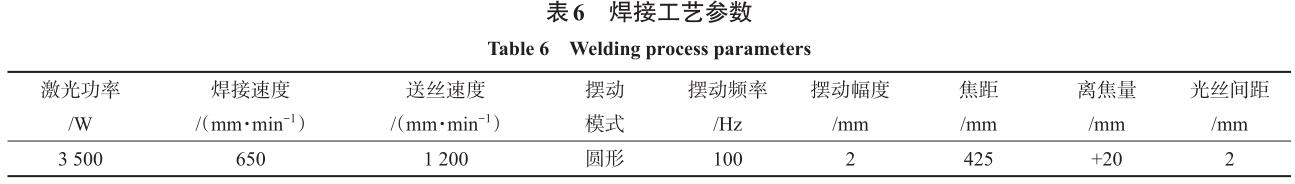

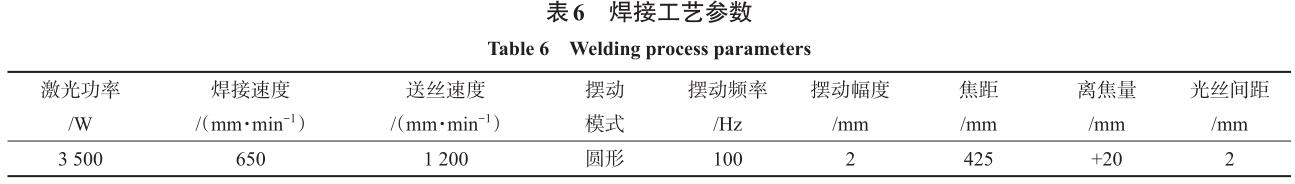

將待焊試板加工成 Y 形坡口,鈍邊為 1 mm,坡口根部間隙為 3.2 mm,單邊坡口角度為 2°,采用橫焊的方式進行焊接。焊前將待焊試板進行打磨和酸洗,酸洗溶液由體積分數為 5% HF+30% HNO3+H2O 配比組成,去除表面油污和氧化物后用酒精和水洗清除酸液后烘干備用。采用激光填絲焊接方法,焊接熱源為德國 IPG 公司生產的 YLS-6000 光纖激光器,焊接工藝參數見表6,填充2道完成焊接,層間溫度控制在 150 ℃以內,焊接過程中采用氬氣作為保護氣體,正面和背面的保護氣體流量分別為30 L/min、10 L/min。

根據上述焊接試驗過程的描述,可以根據橫焊焊接位置確定焊件復雜系數 R1=1.05;根據 Ti6Al4V實心焊絲確定焊件用焊材系數R2=1.05;根據激光填絲焊接過程層間溫度控制范圍為 150 ℃以內,并且焊縫長度為 3 500 mm,確定層間溫度系數 R3=0.92;根據激光填絲焊接工件材料為鈦合金,確定工件材料系數R4=1.5。

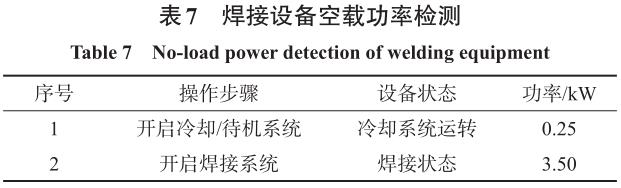

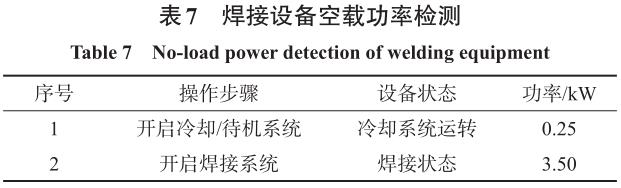

檢測過程中環境條件為常溫常壓;檢測儀器為集功率表、電能測試儀和秒表功能于一體的分析計量設備,并記錄激光發生器空載功率,如表7所示。

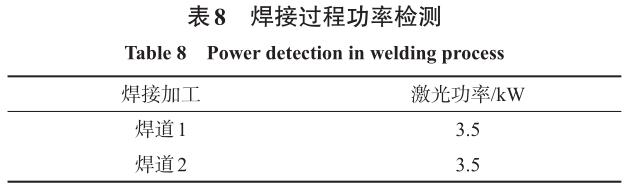

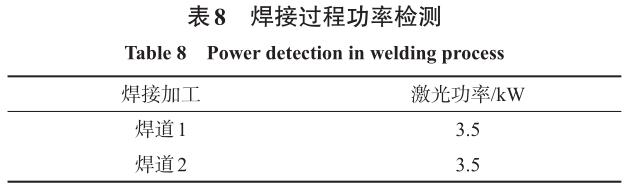

記錄激光填絲焊接全過程的設備輸出功率值,并對所記錄的設備輸出功率值進行算數平均,將其算數平均值記為焊接功率,如表8所示。

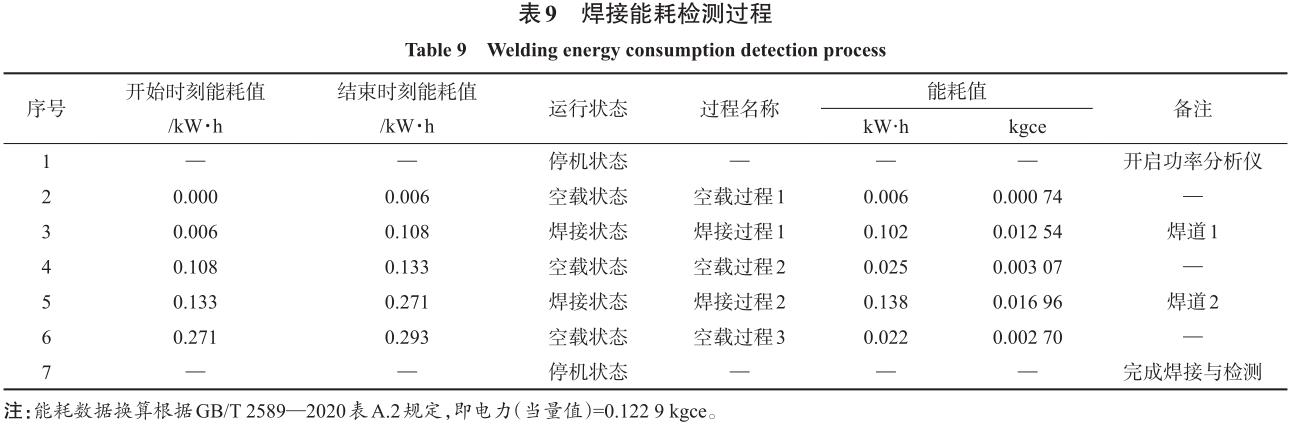

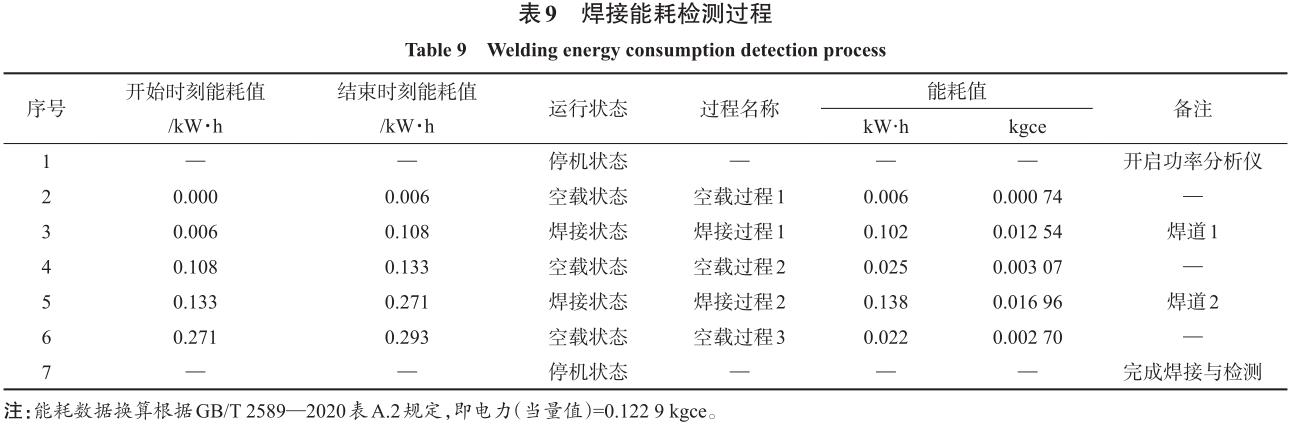

記錄激光填絲焊接全過程的設備輸入能耗值,空載狀態及焊接狀態的能耗數據如表9所示。

3、 計算過程

3.1 空載時段總能耗

根據表9中3個空載狀態的開始時刻能耗值和結束時刻能耗值,按式(2)計算每個空載時段能耗,再按照式(1)計算空載時段總能耗,即表9中序號2+序號4+序號6=0.006 51 kgce。

3.2 焊接時段總能耗

根據表9中2個焊接過程的開始時刻能耗值和結束時刻能耗值,按式(4)計算每個焊接時段能耗,再按式(3)計算焊接時段總能耗。即表 9中序號 3+序號5=0.029 5 kgce。

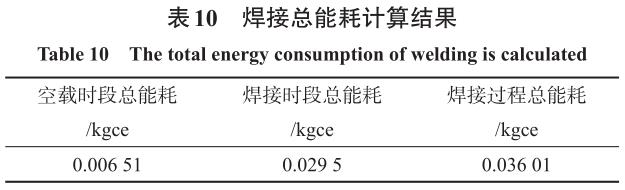

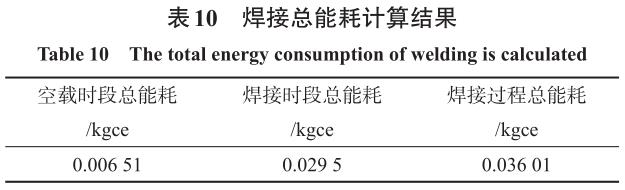

焊接過程總能耗為空載時段總能耗與焊接時段總能耗之和,計算結果如表10所示。

3.3 氣體能耗

鈦合金板翅式換熱器激光填絲焊的焊縫長度為 3 500 mm,焊接速度為 650 mm/min,2 道焊縫共計需要 10.76 min,正面和背面保護氣體 Ar 流量為40 L/min,消耗 Ar 共計 430.4 L,根據能耗數據換算GB/T 2589—2020 附錄表 B.1 規定,即1m3的Ar氣體=0.2143kgce,430.4L的 Ar 即0.4304 m3 Ar 氣體=0.430 4×0.214 3=0.092 234 72 kgce。

鈦合金板翅式換熱器激光填絲焊全過程共消耗壓縮空氣 1 020 L,根據能耗數據換算根據 GB/T2589—2020 附錄表 B.1 規定,即1m3的壓縮空氣=0.04 kgce。1 020 L 壓縮空氣即1.02m3壓縮空氣=1.02×0.04=0.040 8 kgce。氣體總能耗:0.092 234 72+0.040 8=0.133 034 72 kgce。

3.4 焊接加工總能耗

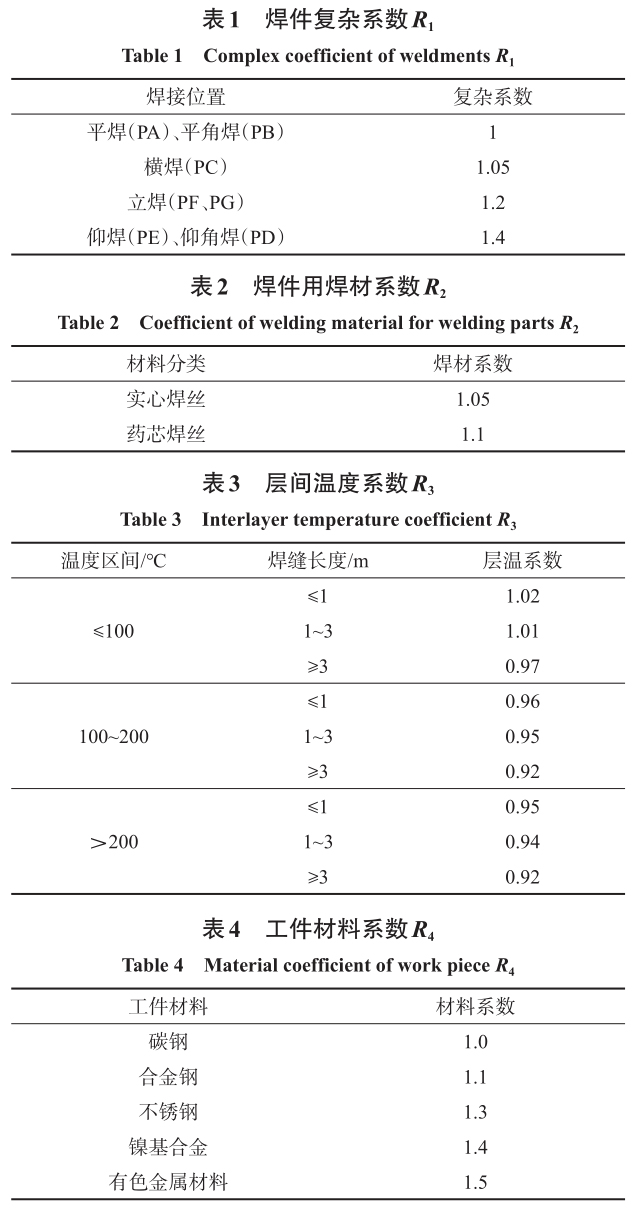

鈦合金板翅式換熱器殼體在激光填絲焊接過程總能耗為焊接過程總能耗與消耗氣體總能耗之和,即0.036 01+0.133 034 72=0.169 044 72 kgce。

3.5 合格焊件折合質量

合格焊件焊縫折合質量按式(7)計算:

式中 GHj經稱量為9.25×10-4 t。

3.6 單位合格焊件可比能耗

單位合格焊件可比能耗按式(8)計算:

4、 結論

通過對焊接加工過程能耗評價方法的研究,確定了焊接加工能耗檢測中合格焊件焊縫折合質量計算涉及的主要參數設定包括焊件復雜系數、焊接材料系數、層間溫度系數及工件材料系數;通過對評價方法進行探討和試驗,選取了鈦合金板翅式換熱器殼體和激光填絲焊接技術為能耗檢測方法的研究對象:通過對試驗數據分析,確定了單位合格焊件可比能耗作為焊接加工過程能耗評價的合適的指標。該研究形成了一個比較合理的焊接能耗檢測方法,能耗數據具有可比性,可有效辨識節能效果,有利于規范市場,為焊接加工能耗評價指標標準的制定提供了基礎技術數據支持。

參考文獻:

[1] 方乃文,王星星,徐鍇,等. 保護氣體對低鎳不銹鋼激光-電弧復合焊電弧特性及組織性能影響[J]. 稀有金屬材料與工程, 2022, 51(8): 3089-3094.

FANG N W,WANG X X,XU K,et al. Effect of Shield‐ing Gas on Arc Characteristics and Microstructure and Properties of Laser-Arc Hybrid Welding of Low Nickel Stainless Steel[J]. Rare Metal Materials and Engineer‐ing, 2022, 51(8): 3089-3094.

[2] 龍偉民,程亞芳,鐘素娟,等. 提高中國釬焊材料質量的技術途徑[J]. 焊接, 2010, 439(1): 20-25+70.

LONG W M,CHENG Y F,ZHONG S J, et al. Techni‐cal approaches to improve brazing materials quality[J].Welding & Joining, 2010, 439(1): 20-25+70.

[3] HERRMANN C,THIEDE S,KARA S,et al. Energy oriented simulation of manufacturing systems-concept and application[J]. CIRP Annals-Manufacturing Tech‐nology, 2011, 60(1): 45-48.

[4] Oliver I A,PAUL X. Evaluating the use phase energy requirements of a machine tool system[J]. Journal of Cleaner Production, 2011, 19(6/7): 699-711.

[5] KHAN M M A, ROMOLI L, DINI G, et al. A simpli‐fied energy based model for laser welding of ferritic stainless steels in overlap configurations[J]. CIRP Annals-Manufacturing Technology, 2011,60(1):215-218.

[6] LIU L M, HAO X F, SONG G. A new laser arc hybrid welding technique based on energy conservation[J].Materials Transactions, 2006, 47(6): 1611-1614.

[7] 鐘素娟,劉攀,秦建,等. 鈦合金板翅式散熱器釬焊的研究進展[J]. 電焊機, 2022, 52(6): 1-9.

ZHONG S J, LIU P, QIN J, et al. Research progress of brazing titanium alloy plate fin heat exchanger[J].Electric Welding Machine,2022,52(6):1-9.

[8] 方乃文,郭二軍,徐鍇,等. 鈦合金激光填絲焊縫晶粒生長及相變原位觀察[J]. 中國有色金屬學報,2022,32(6):1665-1672.

FANG N W, GUO E J, XU K, et al. In-situ observa‐tion of grain growth and phase transformation in laser welding of titanium alloy with filler wire[J]. The Chi‐nese Journal of Nonferrous Metals,2022,32(6):1665-1672.

[9] 方乃文,黃瑞生,謝吉林,等. 大厚度TC4鈦合金超窄間隙激光填絲焊接頭組織性能研究[J]. 電焊機,2022,52(6):25-34.

FANG N W, HUANG R S, XIE J L, et al. Study on properties and microstructures of large thickness TC4 ti‐tanium alloy weldedjoint by ultra-narrow gap laser welding using filler wire[J]. Electric Welding Ma‐chine,2022,52(6):25-34.

[10] 方乃文,黃瑞生,武鵬博,等鈦合金激光填藥芯焊絲接頭組織性能[J]. 焊接學報,2023,44(3): 61-69+132.

FANG N W,HUANG R S,WU P B,et al. Study on mi‐crostructure and properties of laser flux-cored wire joint of titanium alloy[J]. Transactions of the China Welding Institution, 2023,44(3): 61-69+132.

[11] 方乃文. TC4鈦合金厚板窄間隙激光填絲焊及組織性能調控[D]. 黑龍江:哈爾濱理工大學, 2022.

FANG N W. Controlling of microstructure and proper‐ties of TC4 titanium alloy thick plate narrow-gap laser welding with filler wire[D]. Heilongjiang: Harbin Uni‐versity of Science and Technology, 2022.

[12] 武鵬博,徐鍇,黃瑞生等.薄壁鈦合金T形接頭擺動激光填絲焊組織與性能[J]. 兵工學報, 2023,44(04):1015-1022.

WU P B, XU K, HUANG R S, et al. Microstructure and properties of laser oscillating welding with filler wire of thin wall titanium alloy T-joints[J]. Acta Arma‐mentarii,2023,44(04):1015-1022.

相關鏈接