前言

隨著我國(guó)可持續(xù)發(fā)展戰(zhàn)略的實(shí)施�,國(guó)家對(duì)單位GDP的能耗控制指標(biāo)不斷細(xì)化���。作為重要過(guò)程設(shè)備的換熱器在石油�����、化工、冶金��、核電��、建材等行業(yè)的熱量回收和綜合利用中發(fā)揮著越來(lái)越大的作用��。

“十一五”以來(lái),我國(guó)在大型煉油�����、大型煤化工�����、大乙烯等項(xiàng)目的建設(shè)中投資力度加大���,規(guī)模也越來(lái)越大���。和大型化的成套裝置相適應(yīng)�,誕生了許多大型的換熱設(shè)備����。為了全面提高換熱設(shè)備的傳熱能力,我國(guó)在換熱設(shè)備的選型和研究上做了許多卓有成效的工作��,主要包括三個(gè)方面的內(nèi)容:研究和采用包括高通量換熱管在內(nèi)的各種強(qiáng)化傳熱元件技術(shù)�;對(duì)大型管殼式換熱器進(jìn)行攻關(guān);在高效傳熱結(jié)構(gòu)的基礎(chǔ)上研究大型纏繞管式換熱器和大型板殼式換熱器����。除此以外�����,我國(guó)在大型板式換熱器的國(guó)產(chǎn)化中也取得了一定的進(jìn)展���。

目前大型板式換熱器主要應(yīng)用于核電和海洋工程,這些領(lǐng)域采用國(guó)產(chǎn)化板式換熱器的數(shù)量有限��;同時(shí)由于受到使用環(huán)境的影響��,某些強(qiáng)化傳熱的方法受到限制或者應(yīng)用效果并不顯著�。我國(guó)換熱設(shè)備的研究主要著眼于高效結(jié)構(gòu)和整體可靠的協(xié)同性上����。因此具有樂觀應(yīng)用前景的主要是大型管殼式換熱器、大型纏繞管式換熱器和大型板殼式換熱器[1-2]�����。本文將對(duì)這三種換熱設(shè)備近年來(lái)的國(guó)產(chǎn)化技術(shù)進(jìn)展進(jìn)行分析�����,并指出存在的問題和發(fā)展方向�����。

1、大型管殼式換熱器的技術(shù)進(jìn)展

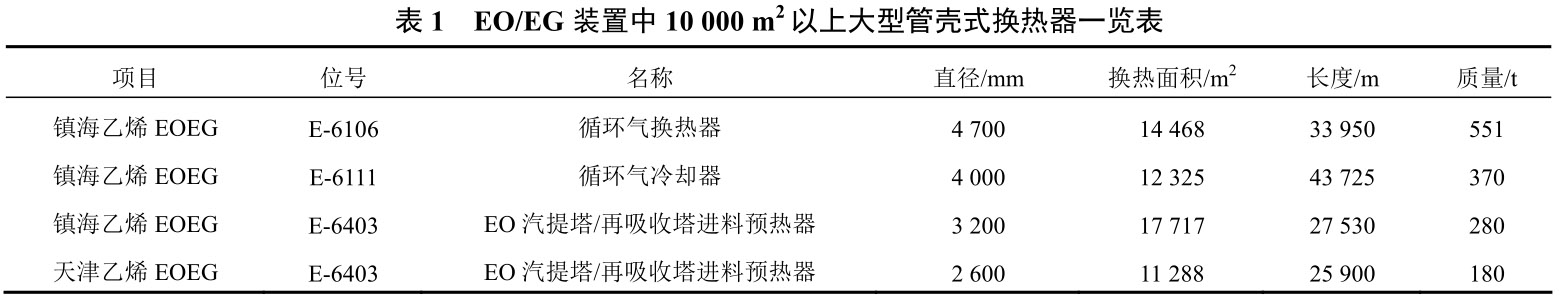

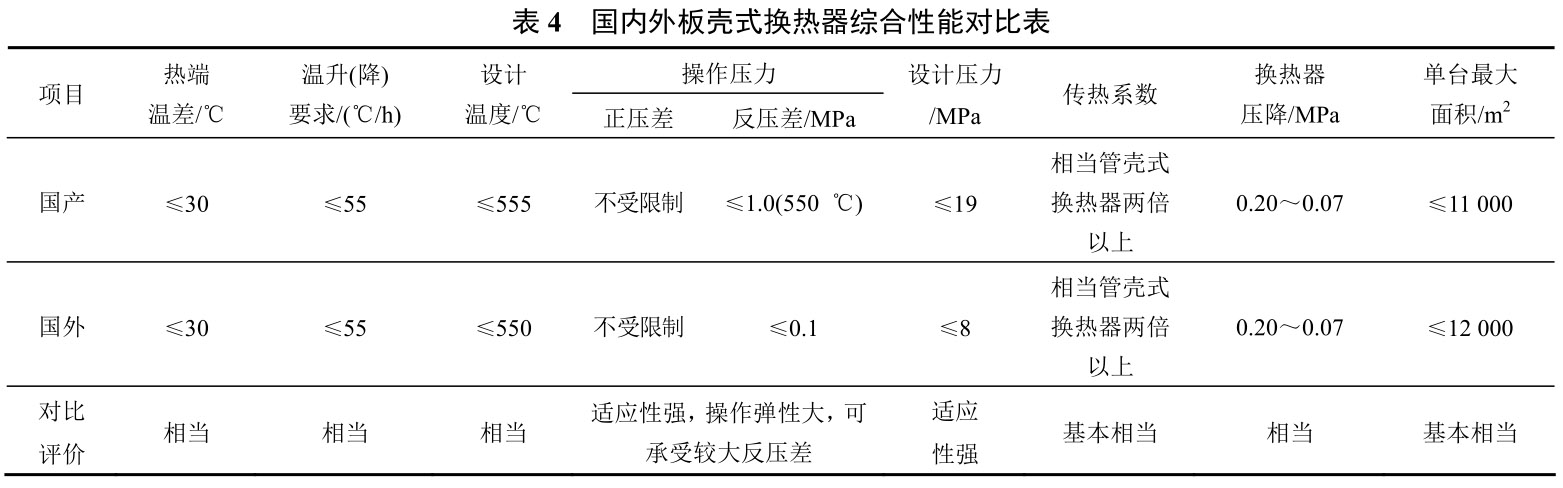

環(huán)氧乙烷/乙二醇(EO/EG)是生產(chǎn)聚酯的主要原料���,是乙烯工業(yè)衍生物中的重要產(chǎn)品。國(guó)外的生產(chǎn)規(guī)模已從早期的7萬(wàn)t/年發(fā)展到目前的68萬(wàn)t/年�?����!笆晃濉逼陂g,我國(guó)的環(huán)氧乙烷總產(chǎn)量達(dá)到450萬(wàn)t/年�。其中最具規(guī)模的是中國(guó)石化在天津和鎮(zhèn)海乙烯項(xiàng)目建設(shè)中的大型的EO/EG裝置(天津45萬(wàn)t/年���、鎮(zhèn)海65萬(wàn)t/年)。在EO/EG裝置中,無(wú)論是SD工藝還是DOW化學(xué)公司工藝�����,工藝流程中都廣泛應(yīng)用了大型換熱設(shè)備����。鎮(zhèn)海和天津采用的工藝為美國(guó)DOW化學(xué)公司技術(shù),在國(guó)內(nèi)為首次應(yīng)用�。在鎮(zhèn)海EO/EG裝置�����,換熱面積10000m2以上的換熱器有三臺(tái),6000m2以上的有兩臺(tái);在天津EO/EG裝置����,換熱面積8000m2以上的換熱器有三臺(tái)��。兩套裝置中4臺(tái)10000m2以上的換熱器如表1所示。

這些換熱器在設(shè)計(jì)制造中的難點(diǎn)主要如下。

(1)公稱直徑遠(yuǎn)大于GB151和TEMA的推薦值���,在現(xiàn)行的國(guó)內(nèi)外標(biāo)準(zhǔn)中,對(duì)此類換熱器沒有完全適用的計(jì)算方法;尤其是大直徑、長(zhǎng)換熱管的管板計(jì)算��,即使在金屬壁溫溫差較小的情況下���,其管殼程之間的膨脹量差也造成可能設(shè)置膨脹節(jié)���。如果不設(shè)置膨脹節(jié)�����,管板的厚度需要大幅度地加厚。國(guó)家標(biāo)準(zhǔn)中壓力容器膨脹節(jié)只能用于設(shè)備直徑小于2000mm��,超出的只能由供貨商進(jìn)行特殊設(shè)計(jì)和制造�。

(2)國(guó)內(nèi)的換熱管一般長(zhǎng)度不超過(guò)12m;對(duì)于接近和超過(guò)20m長(zhǎng)且具有特殊要求的奧氏體不銹鋼換熱管,質(zhì)量得不到保證�����。

(3)缺少對(duì)大型管殼式換熱器設(shè)計(jì)中管束振動(dòng)和防振技術(shù)的認(rèn)識(shí)���。大型管殼式換熱器殼程介質(zhì)流量較大,當(dāng)流體橫向穿越管束時(shí),管子受到卡門漩渦和紊流抖振的影響���,可能激發(fā)管束振動(dòng)和聲振動(dòng)。如果管束振動(dòng)劇烈到一定程度,將導(dǎo)致?lián)Q熱管的疲勞破壞或者換熱管撞擊折流板孔邊而被切斷��。為此��,不僅要從設(shè)計(jì)上使換熱管的固有頻率避開卡門漩渦頻率�,同時(shí)要從結(jié)構(gòu)上實(shí)現(xiàn)有效支撐�����,降低管束間的橫流速度���。

(4)復(fù)雜的內(nèi)部結(jié)構(gòu)是保證工藝要求的前提��。國(guó)外工藝商經(jīng)常將反應(yīng)、吸收等工藝和過(guò)程換熱組合在一起,換熱設(shè)備經(jīng)常帶有復(fù)雜的噴淋�����、擴(kuò)散結(jié)構(gòu)部件以及異型的插入結(jié)構(gòu)���。由于不能深入理解工藝商的目的�����,也制約了此類換熱設(shè)備的國(guó)產(chǎn)化。

(5)大型管板的制造技術(shù)�。由于大型管板的金屬材料的耗量大����,不僅增加了鍛制的難度�,甚至還需要拼焊。如何拼焊管板并保證材料性能的一致性����,大型管板表面堆焊的防變形技術(shù)��、大型復(fù)合板管板的加工工藝等都是重點(diǎn)研究的問題。

(6)大型管殼式換熱器的組裝技術(shù)����。大型管殼式換熱器換熱管數(shù)量巨大�,甚至超過(guò)一萬(wàn)根�����。這不僅給管板和折流板的鉆孔精度提出了很高的要求�,同時(shí)管子長(zhǎng)���、折流板多�����、管束重也使穿管的難度成倍增加�����。尤其是小直徑換熱管剛性差,很難控制撓度�。因此,既要研究最佳的裝備工藝���,又要研制設(shè)計(jì)出合適的工裝,保證穿管的順利實(shí)施��,不影響換熱設(shè)備的操作性能�。

(7)小直徑換熱管與管板的連接與檢測(cè)技術(shù)。我國(guó)換熱設(shè)備采用脹焊并用時(shí)大多為強(qiáng)度焊加貼脹��,而國(guó)外許多設(shè)計(jì)中采用的連接方式是強(qiáng)度脹加密封焊���。當(dāng)換熱器上(前)管板在高速流體沖刷狀態(tài)下運(yùn)行時(shí)����,管板和管子的焊接接頭難以保證密封的壽命要求,采用強(qiáng)度脹加密封焊的結(jié)構(gòu)更為可靠。

但是對(duì)小直徑換熱管的脹接技術(shù)以及接頭質(zhì)量的檢測(cè)技術(shù)�,我國(guó)和國(guó)外的差距還很明顯�����。

基于上述情況���,這4臺(tái)10000m2以上的換熱器只有E-6111循環(huán)氣冷卻器實(shí)現(xiàn)了國(guó)產(chǎn)�,其他三臺(tái)換熱器分別由韓國(guó)的Doosan和印度的Larsen&Toubro生產(chǎn)��。

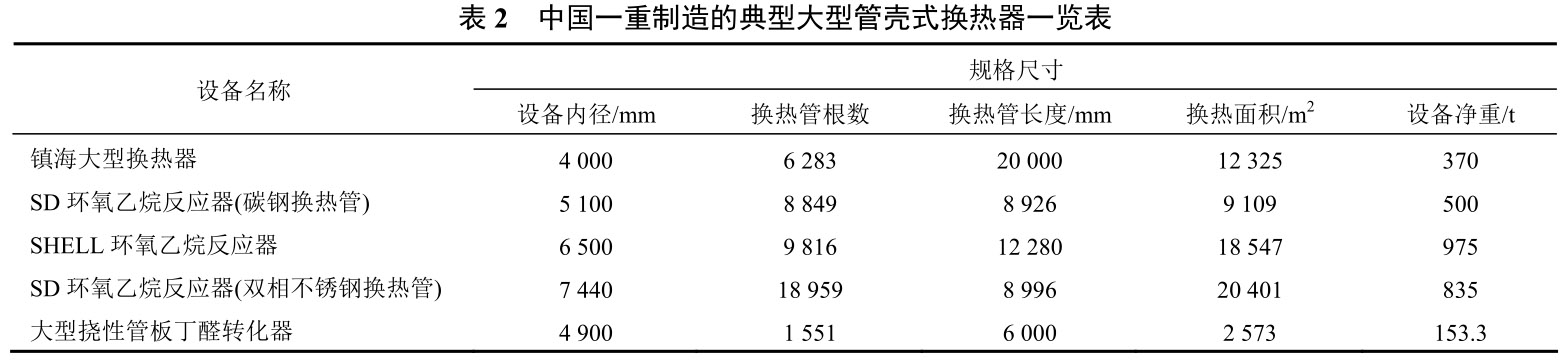

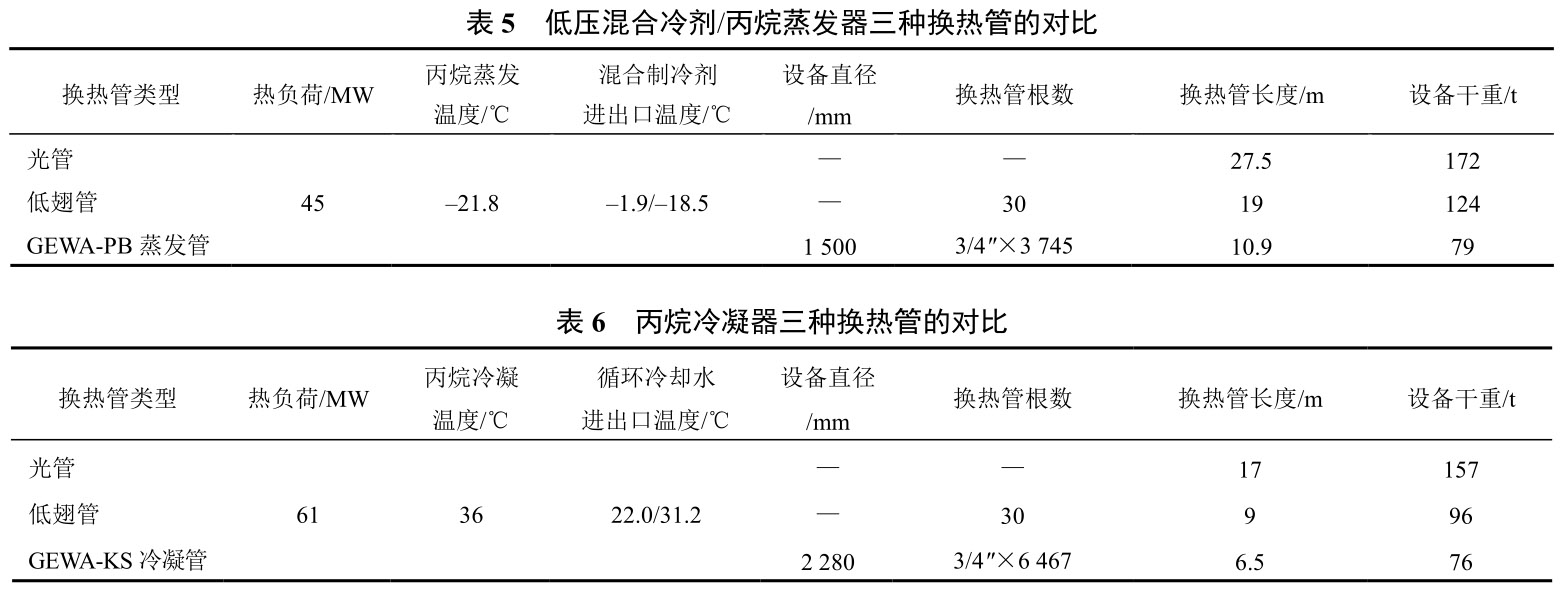

為了盡快實(shí)現(xiàn)EO/EG換熱器和EO反應(yīng)器這類大型換熱設(shè)備的國(guó)產(chǎn)化��,中國(guó)一重、中國(guó)石化南化公司化機(jī)廠等單位充分利用各自企業(yè)在我國(guó)石化設(shè)備制造中的優(yōu)勢(shì)��,開展了多項(xiàng)研制攻關(guān)工作�����。其中��,中國(guó)一重利用其在加氫反應(yīng)器和核反應(yīng)堆容器中的設(shè)計(jì)制造經(jīng)驗(yàn),探索大型換熱器的材料�����、結(jié)構(gòu)�、制造工藝等關(guān)鍵技術(shù)[3-4]�,在大型換熱器的國(guó)產(chǎn)化中取得了突出的業(yè)績(jī)。表2列出了中國(guó)一重完成的典型大型管殼式換熱器。

“十一五”期間����,我國(guó)在大型管殼式換熱器設(shè)計(jì)制造中取得的主要技術(shù)進(jìn)展�����。

(1)設(shè)計(jì)技術(shù)上有了長(zhǎng)足的進(jìn)步,這種進(jìn)步首先表現(xiàn)在大型換熱器的設(shè)計(jì)中,傳熱流動(dòng)設(shè)計(jì)和強(qiáng)度設(shè)計(jì)的協(xié)同性有了顯著的提高����。充分理解和預(yù)測(cè)可能發(fā)生的載荷組合�,較好地處理了溫度場(chǎng)��、流場(chǎng)和力場(chǎng)的耦合��,同時(shí)運(yùn)用了全模型有限元分析對(duì)超過(guò)標(biāo)準(zhǔn)的主要受壓元件進(jìn)行設(shè)計(jì)和評(píng)定。

(2)研究并制定了大型管殼式換熱器中許多專門材料的訂貨技術(shù)要求。先后完成了《SA302C鋼板材購(gòu)技術(shù)條件》、《SA508Gr3Cl1鍛件技術(shù)條件》��、《SA210GrA-1換熱管訂貨技術(shù)條件》���、《SA213-304/304L換熱管訂貨技術(shù)條件》�����、《SA789S31803換熱管訂貨技術(shù)條件》���、《丁辛醇裝置換熱管訂貨技術(shù)條件》等專門技術(shù)文件��。從幾何參數(shù)到綜合性能為大型管殼式換熱器的國(guó)產(chǎn)化提供了保證����。

(3)實(shí)現(xiàn)了長(zhǎng)度30m以內(nèi)重要材料換熱管的國(guó)產(chǎn)化。以常熟華新特殊鋼有限公司和江蘇銀環(huán)精密鋼管股份有限公司為代表的企業(yè)已經(jīng)能夠自主研制滿足國(guó)外工程公司技術(shù)要求的高精度換熱管����。其中SA213-304/304L雙等級(jí)不銹鋼換熱管已在EO/EG換熱器上得到應(yīng)用(圖1)���,SA789S31803雙相鋼換熱管已在EO反應(yīng)器上得到應(yīng)用�����,φ88.9mm×3.2mm碳鋼換熱管已在丁辛醇裝置轉(zhuǎn)化器上得到應(yīng)用。

(4)在管板制造工藝上取得了一定的突破�。憑借著中國(guó)一重和上海重型的鍛造能力��,我國(guó)在鍛制管板上的加工能力已經(jīng)步入世界的先進(jìn)行列。在大型丁辛醇轉(zhuǎn)化器(圖2)的制造中�����,中國(guó)一重鍛造完成了合肥通用機(jī)械研究院的專利設(shè)計(jì)結(jié)構(gòu)——帶有柔性連接環(huán)的大型薄管板[5-6]。在鎮(zhèn)海EO/EG換熱器的研制中,中國(guó)一重先后完成了大型管板堆焊輸入的數(shù)值研究,采用反變形技術(shù)保證了管板的平面度要求���。

圖1鎮(zhèn)海EO/EG裝置循環(huán)氣冷卻器

圖2某丁辛醇裝置丁醛轉(zhuǎn)化器

(5)殼程設(shè)計(jì)技術(shù)日臻完善。大型管殼式換熱器殼程管束支撐結(jié)構(gòu)的設(shè)計(jì),既要考慮到殼程的流場(chǎng)和溫度場(chǎng)�,又要兼顧到對(duì)管束振動(dòng)的預(yù)防�����。在鎮(zhèn)海EO/EG換熱器的研制中,采用了折流板窗口區(qū)不布管、采用標(biāo)準(zhǔn)要求的最小折流板(支持板)管孔間隙�、折流板之間增設(shè)支持板���、增加流通通道��、減小換熱管支撐跨距�、殼程入口處增加防沖桿等措施防止管束振動(dòng)的發(fā)生。在大型轉(zhuǎn)化器和反應(yīng)器的設(shè)計(jì)中����,采用了殼程縱向流動(dòng)的技術(shù)����,通過(guò)設(shè)置隔柵結(jié)構(gòu)或者多孔支持板結(jié)構(gòu)��,既強(qiáng)化了殼程的換熱���,又增加了管束的剛性��,保證了管束整個(gè)軸向和徑向的溫度控制。

(6)脹焊并用技術(shù)有了新進(jìn)展�。對(duì)于密封性能要求較高以及承受振動(dòng)等場(chǎng)合���,換熱管與管板的連接接頭普遍采用了脹焊并用的工藝�。在大型管殼式換熱器的制造中���,既采用了強(qiáng)度脹和密封焊技術(shù)����,也采用了強(qiáng)度焊加貼脹的技術(shù)。在鎮(zhèn)海EO/EG換熱器的制造中采用了上下管板不同設(shè)計(jì)的連接接頭�,上管板采用了平齊式密封焊加強(qiáng)度脹設(shè)計(jì)�,下管板采用了外伸式密封焊加強(qiáng)度脹設(shè)計(jì)����。工藝程序都采用了定位脹+自動(dòng)焊+強(qiáng)度脹。在反應(yīng)器中制造采用了強(qiáng)度焊加貼脹的工藝技術(shù)�����,針對(duì)低合金鋼高強(qiáng)度鋼的材料特點(diǎn)運(yùn)用了電磁感應(yīng)技術(shù)對(duì)焊接接頭進(jìn)行了消應(yīng)力處理�。

(7)采用了先進(jìn)合理的組裝技術(shù)�。以管板為模板進(jìn)行折流板系的加工和格柵的組焊,在折流板系的組裝中采用了激光定位對(duì)中技術(shù),保證了管孔的同心。在格柵的組裝中,將格柵疊在一起進(jìn)行試穿��,控制了格柵的總體平面度和水平撓度����。大型反應(yīng)器現(xiàn)場(chǎng)分段組焊時(shí),嚴(yán)格控制了因筒節(jié)對(duì)接可能造成的管孔對(duì)中偏差的累積放大。從四個(gè)角度檢測(cè)了筒體的直線度���,并將筒體的縱環(huán)焊縫全部打磨至與母材平齊。在筒節(jié)上開孔和組焊接管時(shí),采取了有效的防止筒體變形和不圓度超差的措施��。

(8)運(yùn)用了多種先進(jìn)的檢測(cè)技術(shù)����。在大型管殼式換熱器的研制中,采用了TOFD技術(shù)對(duì)多段筒體的對(duì)接環(huán)縫進(jìn)行了無(wú)損檢測(cè)��。采用了射線檢測(cè)方法對(duì)換熱管與管板的焊接接頭進(jìn)行了抽檢�����。采用了氦質(zhì)譜檢漏技術(shù)對(duì)換熱器管頭的致密性進(jìn)行了檢測(cè)等��。組合檢測(cè)技術(shù)的應(yīng)用,大大降低了設(shè)備缺陷的隱藏概率����。

重要石化領(lǐng)域大型管殼式換熱器的研制成功����,標(biāo)志著我國(guó)管殼式換熱器的設(shè)計(jì)與制造水平上了一個(gè)臺(tái)階,對(duì)我國(guó)未來(lái)標(biāo)準(zhǔn)規(guī)范的制修訂提供了有益的范例����,同時(shí)也推動(dòng)了我國(guó)高端換熱管行業(yè)的技術(shù)進(jìn)步���。大型管殼式換熱器也使我國(guó)的科研人員對(duì)換熱器管束流體誘導(dǎo)振動(dòng)的發(fā)生和預(yù)防有了進(jìn)一步的認(rèn)識(shí)。

2、大型纏繞管式換熱器

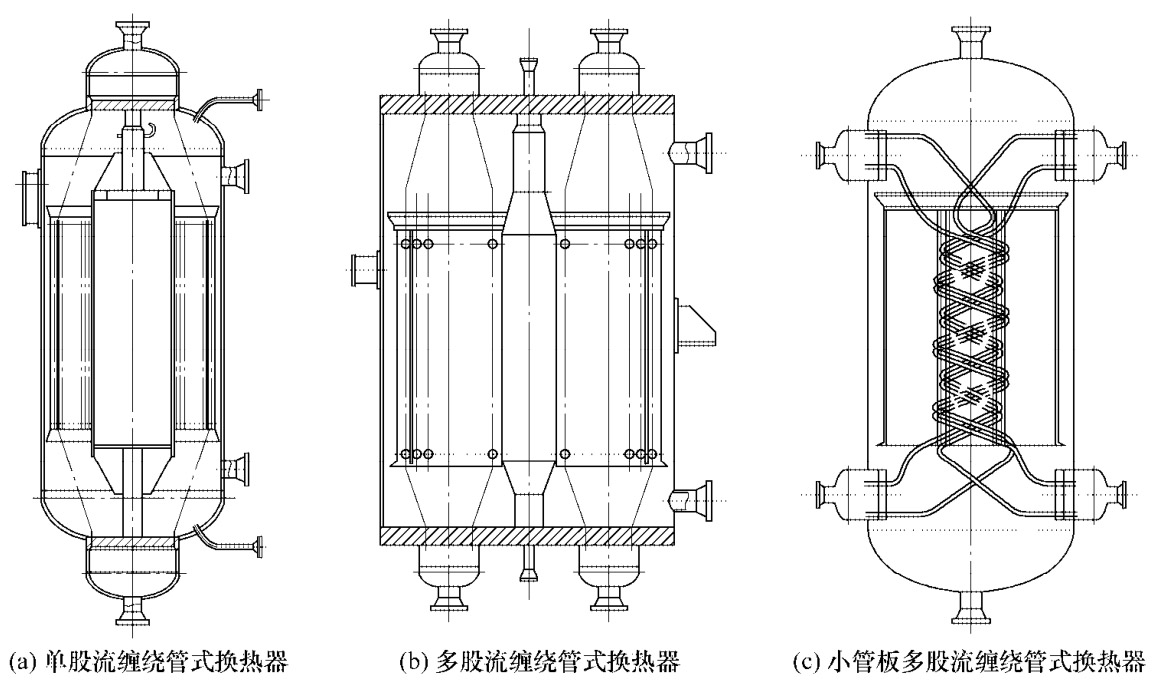

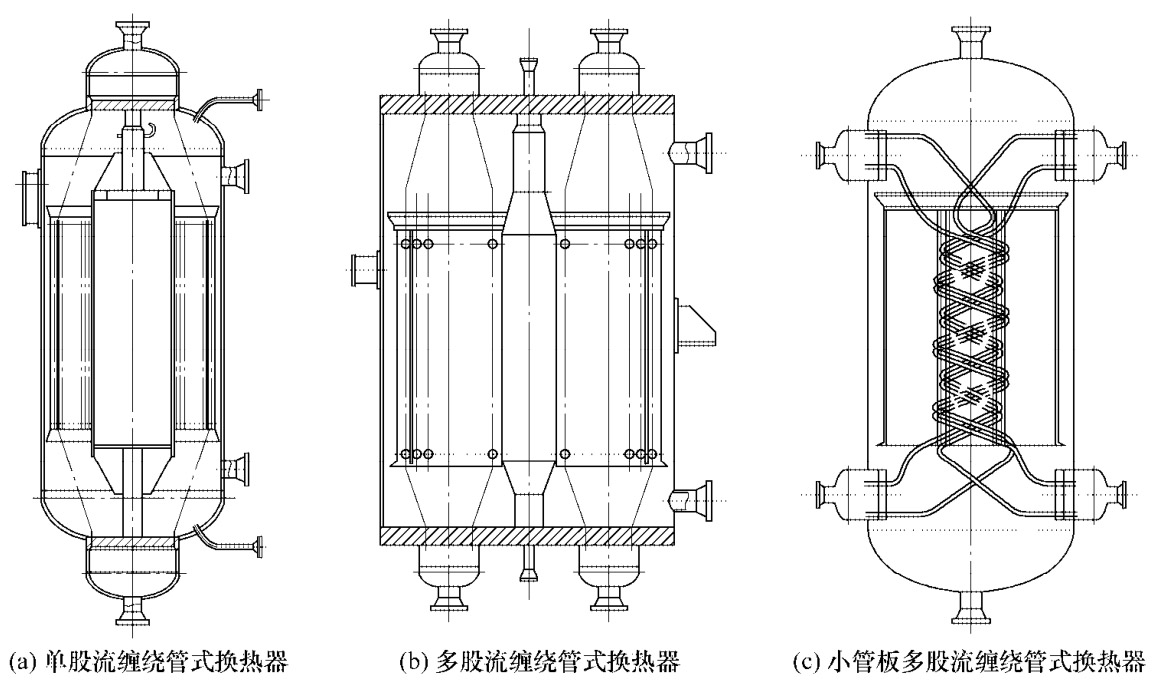

和傳統(tǒng)的管殼式換熱器相比,纏繞管式換熱器具有顯著的特點(diǎn):結(jié)構(gòu)緊湊,單位容積具有較大的傳熱面積;換熱系數(shù)較高��;抗振動(dòng)���、耐高溫差引起的熱膨脹性能好���;介質(zhì)溫度端差小��,不可逆損失?��?;密封可靠性高��、介質(zhì)壓力高�;介質(zhì)流暢���、不存在換熱死區(qū)��;多種介質(zhì)同時(shí)參與換熱����、不同介質(zhì)之間無(wú)壓差要求�;換熱器易實(shí)現(xiàn)大型化。纏繞管式換熱器的典型結(jié)構(gòu)形式如圖3所示。

圖 3 纏繞管式換熱器的典型結(jié)構(gòu)形式

纏繞管式換熱器在中國(guó)的應(yīng)用源于進(jìn)口的空分裝置和化肥成套裝置的低溫甲醇洗系統(tǒng)。直到上個(gè)世紀(jì)末,纏繞管式換熱器的應(yīng)用和更換仍依賴于進(jìn)口��。主要的技術(shù)難點(diǎn)如下所述�。

(1)纏繞管式換熱器尤其是多股流纏繞管式換熱器的傳熱與流動(dòng)的工藝計(jì)算方法;目前國(guó)際上通用的HTRI和HTFS軟件都沒有相應(yīng)的計(jì)算模塊。

(2)各種復(fù)雜的管板結(jié)構(gòu)��,包括單股流管板�����、多股流管板和小管板結(jié)構(gòu)��,其中大部分管板的布管區(qū)域不同于GB151���,而且管板兩端的管箱結(jié)構(gòu)形式和GB151也都不同�。

(3)超長(zhǎng)奧氏體不銹鋼焊接鋼管的制造質(zhì)量,影響到纏繞管式換熱器的可靠性�����。

(4)大型纏繞管式換熱器的組裝技術(shù)����。

(5)纏繞質(zhì)量和管束的檢測(cè)技術(shù)。

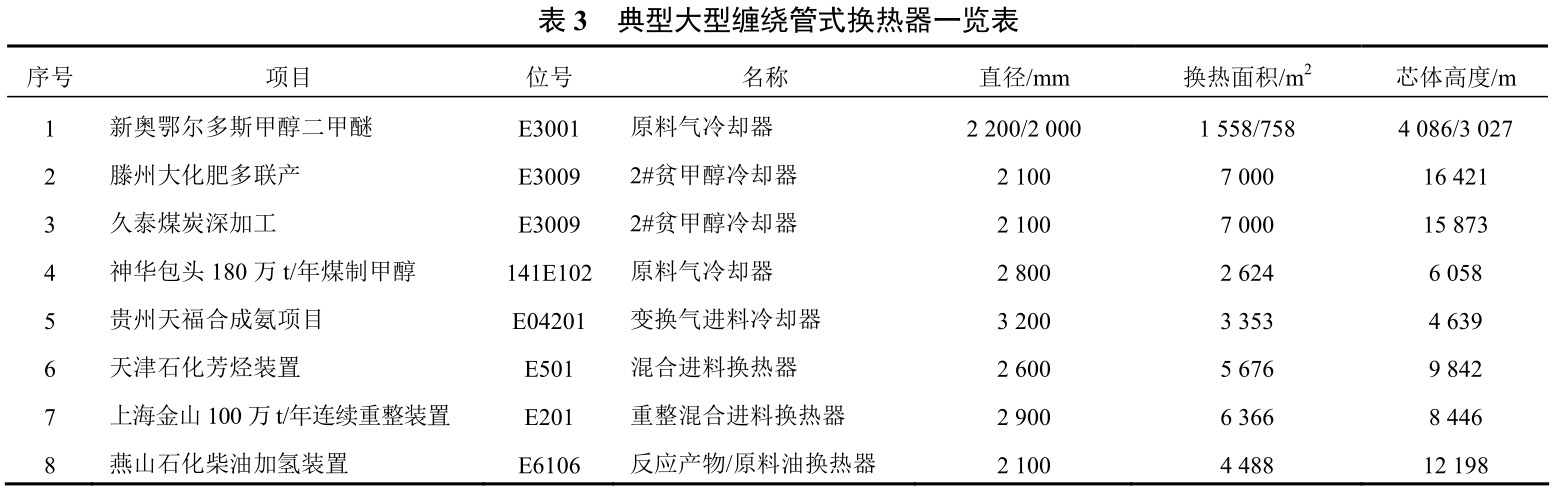

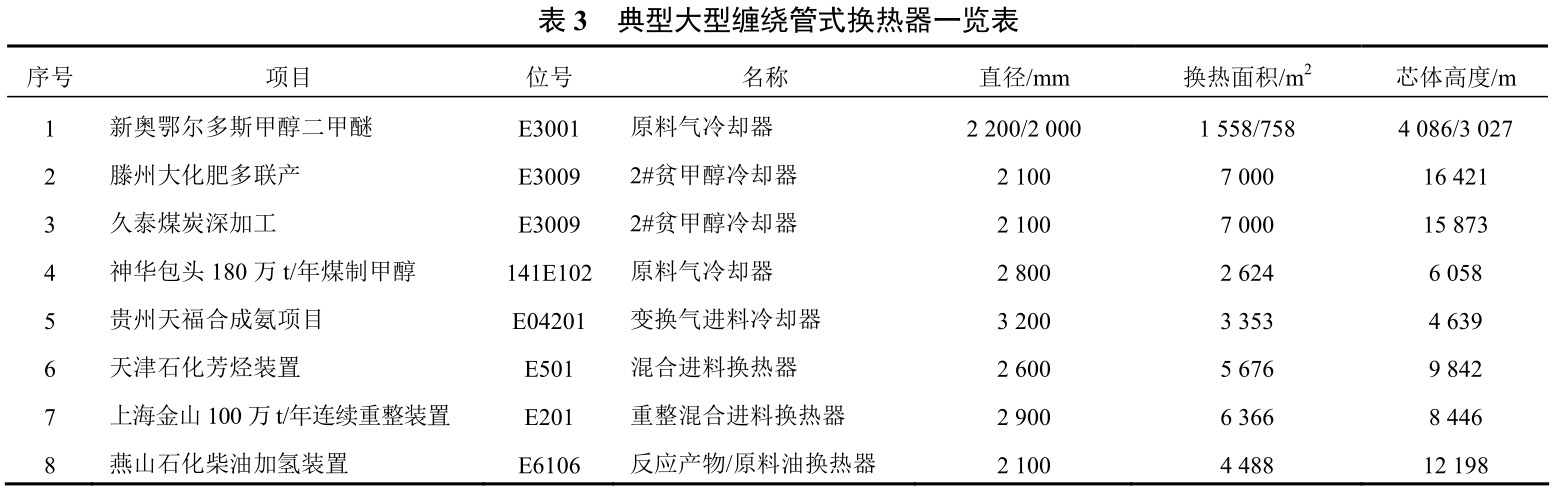

合肥通用機(jī)械研究院�����、鎮(zhèn)海石化建安工程有限公司在國(guó)家十五重大技術(shù)裝備研制攻關(guān)計(jì)劃�����、“十一五”國(guó)家科技支撐計(jì)劃的支持下�,對(duì)纏繞管式換熱器的傳熱與流動(dòng)�、材料、設(shè)計(jì)����、標(biāo)準(zhǔn)�、制造���、應(yīng)用等環(huán)節(jié)的諸多技術(shù)問題進(jìn)行研究并取得突破����。典型大型纏繞管式換熱器如表3所示���。

在“十一五”期間,大型纏繞管式換熱器的主要進(jìn)展���。

(1)實(shí)現(xiàn)了多股流纏繞管式換熱器的全面國(guó)產(chǎn)化,解決了低溫甲醇洗領(lǐng)域多股流纏繞管式換熱器各個(gè)階段的技術(shù)問題�����,具有自主知識(shí)產(chǎn)權(quán)的工藝計(jì)算軟件的準(zhǔn)確性在多次應(yīng)用中得到驗(yàn)證����。我國(guó)在甲醇領(lǐng)域的纏繞管式換熱器的規(guī)模已進(jìn)入世界先進(jìn)水平,圖4為久泰煤炭深加工項(xiàng)目和滕州大化肥多聯(lián)產(chǎn)項(xiàng)目制造的中國(guó)最大的貧甲醇冷卻器��,換熱面積為7000m2�。

圖47000m2貧甲醇冷卻器

(2)完成了世界上第一臺(tái)加氫裂化裝置高壓纏繞管式換熱器的研制(圖5),并在中國(guó)石化鎮(zhèn)海煉化分公司150萬(wàn)t/年加氫裂化裝置中成功使用[7]���。研制過(guò)程中,獲得了高溫時(shí)效狀態(tài)下?lián)Q熱管纏繞變形率的推薦值����,完成了鎳基合金堆焊的低焊接殘余應(yīng)力2.25Cr-1Mo鋼對(duì)接接頭的設(shè)計(jì)�����,完成了鎳基合金封筒焊縫的超聲檢測(cè)技術(shù)研究,并應(yīng)用射線檢測(cè)技

術(shù)對(duì)換熱管與管板的焊接接頭進(jìn)行了檢測(cè)�����,保證了換熱管與管板焊接接頭的零泄漏��。高壓纏繞管式換熱器為我國(guó)高溫高壓領(lǐng)域纏繞管式換熱器的應(yīng)用積累了寶貴的經(jīng)驗(yàn)�。

(3)基于高壓纏繞管式換熱器的加氫裂化流程本身也實(shí)現(xiàn)了一次變革�����,不僅使傳統(tǒng)加氫裂化流程圖5世界上首臺(tái)加氫裂化裝置高壓纏繞管式換熱器更加簡(jiǎn)捷,而且減少了高壓換熱器的數(shù)量�����,減少了加熱爐的數(shù)量�����。新加氫裂化裝置采用兩臺(tái)換熱器高壓纏繞管式換熱器的流程����,改變了原來(lái)7臺(tái)高壓螺紋鎖緊環(huán)換熱器的流程�,熱端溫差小,使得加熱爐的負(fù)荷顯著降低,節(jié)能效果明顯���。對(duì)于150萬(wàn)t/年加氫裂化裝置,一年可以減少燃料消耗在1100萬(wàn)元以上。另外�����,采用高壓纏繞管式換熱器的重量只有170t左右��,采用螺紋鎖緊環(huán)式換熱器的金屬重量卻達(dá)280t�����,金屬材料的消耗量顯著下降。流程的簡(jiǎn)捷帶來(lái)設(shè)備的減少,使裝置的泄漏點(diǎn)減少,裝置的可靠性得到進(jìn)一步提高�。

圖 5 世界上首臺(tái)加氫裂化裝置高壓纏繞管式換熱器

(4)對(duì)低溫甲醇洗原料氣冷卻流程實(shí)現(xiàn)了創(chuàng)新��。裝置的大型化后,單一的多股流纏繞管式換熱器雖然可以簡(jiǎn)化流程,但設(shè)備巨大�����,帶來(lái)的綜合經(jīng)濟(jì)效益差�����。對(duì)于原料氣和尾氣處理量大的低溫甲醇洗裝置�����,原料氣冷卻器可以采用組合型流程替代原來(lái)的單一多股流纏繞管式換熱器流程。在其中的單股流纏繞管式換熱器中,可以將原料氣和尾氣的流路進(jìn)行對(duì)調(diào)�����,注意流量的分配���,既可以保證性能����,又可以節(jié)約大量的金屬消耗。優(yōu)化后總傳熱系數(shù)由106.06W/(m2 ?K)提高到130.30W/(m2 ?K),增加了22.64%����,傳熱性能得到提高,原料氣換熱器Ⅱ的換熱面積由3224m2 減小至2624m2 ,并滿足生產(chǎn)工藝的要求。管程����、殼程的高����、低壓介質(zhì)對(duì)調(diào)后,纏繞管式換熱器的殼體壁厚變薄,設(shè)備質(zhì)量減小50%�����,

在保證殼程安全的情況下�����,金屬材料節(jié)省顯著,設(shè)備投資大大減少����。這種工藝創(chuàng)新已經(jīng)在新奧鄂爾多斯雙甲工程和神華煤基烯烴180萬(wàn)t/年甲醇項(xiàng)目中得到成功應(yīng)用[8]�����。

(5)奧氏體焊接不銹鋼換熱管的應(yīng)用得到快速的發(fā)展。我國(guó)放棄了德國(guó)低溫低合金鋼換熱管的技術(shù)路線����,在低溫和高溫領(lǐng)域應(yīng)用在纏繞管式換熱器的核心傳熱元件立足于奧氏體焊接不銹鋼換熱管�,少量采用精密不銹鋼無(wú)縫鋼管����。奧氏體焊接不銹鋼的單根換熱管長(zhǎng)度已超過(guò)100m;在四種奧氏體不銹鋼牌號(hào)上���,不銹鋼焊接鋼管已可以在小于10.0MPa的非極度危害的介質(zhì)上應(yīng)用,超過(guò)了GB151標(biāo)準(zhǔn)規(guī)定的6.4MPa的限制��。

3����、大型板殼式換熱器

板殼式換熱器是將板式換熱元件的高效性和殼體承壓能力特點(diǎn)相結(jié)合的換熱設(shè)備,主要應(yīng)用于煉油重整�����、芳烴歧化和異構(gòu)化等裝置�。隨著裝置能力的不斷提升�����,板殼式換熱器的大型化不僅是打破國(guó)外技術(shù)封鎖的需要�����,也是進(jìn)一步實(shí)現(xiàn)裝置節(jié)能降耗的需要。

大型板殼式換熱器研制攻關(guān)的主要難點(diǎn)如下所述。

(1)超大型板殼式換熱器波紋板片開發(fā)及制造技術(shù)����。如何保證與超大型板殼式換熱器相適應(yīng)的超寬板型的傳熱與流體力學(xué)性能��,開發(fā)出高精度的模具和成型裝備�����,保證板片具有沖壓減薄量小,殘余應(yīng)力小����、承壓能力高���、強(qiáng)度高��、成品率高等特點(diǎn),是研制的最大難點(diǎn)���。

(2)建立專用焊接生產(chǎn)線,保證板片焊縫的密封性能及焊縫強(qiáng)度���,同時(shí)又能滿足大批量工業(yè)化板片焊接需要。

(3)大型板束的整體結(jié)構(gòu)設(shè)計(jì)����,包括板束在軸向方向的熱膨脹結(jié)構(gòu)和板寬方向的柔性連接結(jié)構(gòu)、均勻高效的進(jìn)料分布器結(jié)構(gòu)、基于有限元分析和壓力試驗(yàn)相結(jié)合的板束強(qiáng)度和剛度的研究�、板束各部件連接的合理性研究�����。

(4)高腐蝕性場(chǎng)合特種材料板片的成形、焊接技術(shù)和腐蝕性能研究。

(5)基于可靠性的超大型板殼式換熱器的制造��、檢測(cè)技術(shù)及應(yīng)用指南�����。

甘肅藍(lán)科石化高新裝備股份有限公司在“十五”��、“十一五”國(guó)家相關(guān)科研計(jì)劃的支持下,開發(fā)出國(guó)產(chǎn)首臺(tái)10000m2 大型板殼式換熱器,在大型板殼式換熱器的研究和應(yīng)用上取得了顯著的進(jìn)展。(1)開發(fā)出了流體分布與傳熱性能兼顧的先進(jìn)板片(圖6)��;創(chuàng)造了整板分次步進(jìn)模壓成形工藝����,配套大開檔油壓機(jī)滿足了專用寬幅大型板片模壓成形的要求。

圖6大型板殼式換熱器專用板片

(2)開發(fā)了氬弧焊/電阻焊焊接工藝,配套專用自動(dòng)程控焊機(jī)���,實(shí)現(xiàn)了板束結(jié)構(gòu)的參數(shù)化程序化焊接。兩板片邊緣直接焊接�����,焊接輸入能量小�,自動(dòng)化程度高,焊接效率高。

(3)在設(shè)備整體結(jié)構(gòu)方面,開發(fā)了適合于大型板殼式換熱器的新型進(jìn)料噴霧分布器,分布效果好�����,保證了進(jìn)料液與循環(huán)氫的充分混合�。研制出超大型板殼式換熱器的可拆結(jié)構(gòu)。軸向設(shè)置高低溫膨脹節(jié)解決了設(shè)備中心線方向的熱膨脹問題,熱補(bǔ)償性能良好。板束與殼體之間采用新型柔性連接結(jié)構(gòu)克服板束在高溫工作時(shí)由于熱膨脹產(chǎn)生的徑向力��,有效地防止設(shè)備高溫?zé)崤蛎浽斐傻膿p壞��。

(4)大型板殼式換熱器已在福建聯(lián)合石油化工有限公司140萬(wàn)t/年連續(xù)重整裝置(9500m2 進(jìn)料換熱器)和中國(guó)石油烏魯木齊石化公司100萬(wàn)t/年芳烴聯(lián)合裝置330萬(wàn)t/年異構(gòu)化裝置異構(gòu)化裝置(10500m2 進(jìn)料換熱器,如圖7所示)上成功投用����。

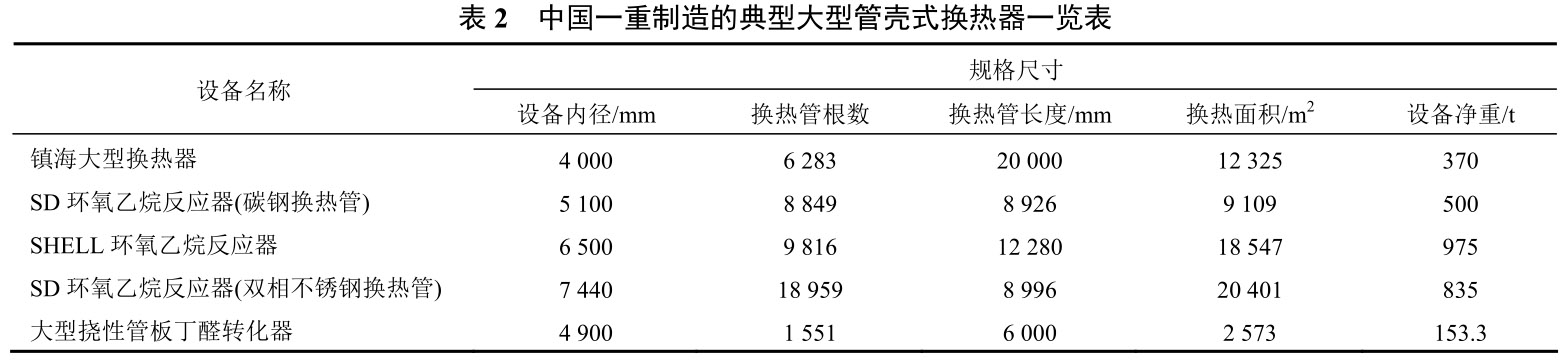

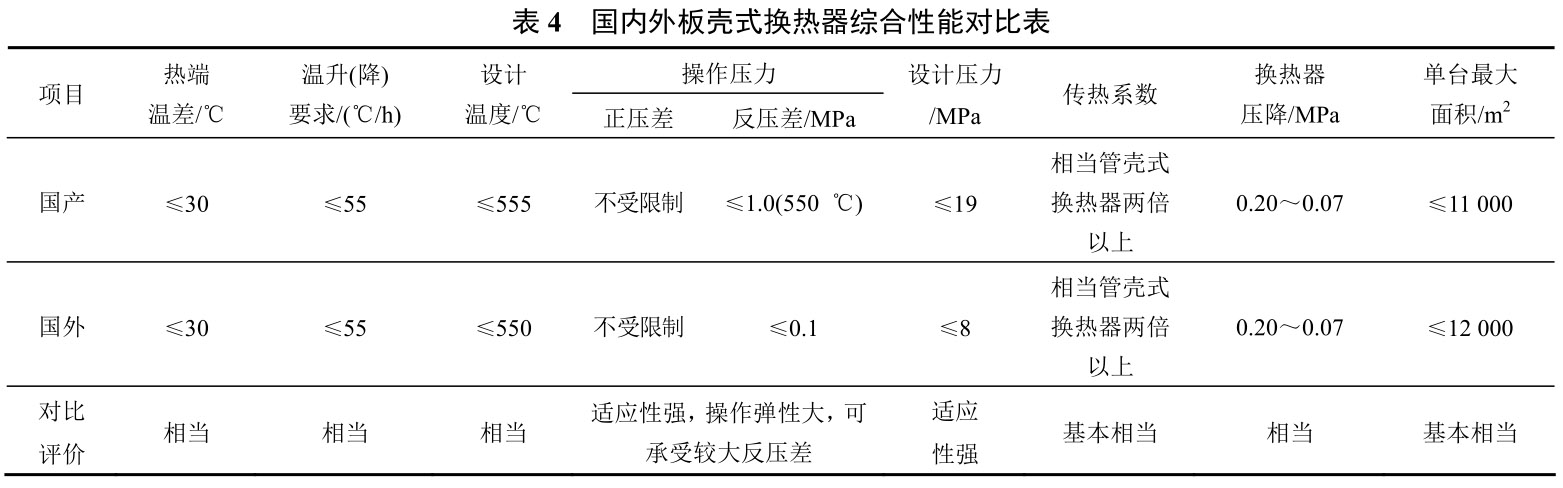

(5)國(guó)產(chǎn)大型板殼式換熱器的綜合性能已經(jīng)達(dá)到國(guó)外先進(jìn)水平����,國(guó)內(nèi)外性能對(duì)比如表4所示���。

圖7正在吊裝的烏石化異構(gòu)化裝置異構(gòu)化進(jìn)料換熱器(10500m2 )

4�����、存在的問題

大型換熱器的國(guó)產(chǎn)化標(biāo)志著我國(guó)過(guò)程能源裝備的一個(gè)進(jìn)步�,但是設(shè)備背后還有更深層次的技術(shù)問題有待研究探索。

4.1大型換熱器傳熱與流動(dòng)的工藝設(shè)計(jì)

由于我國(guó)許多成套裝置工藝(尤其是化工工藝)的軟件包是從國(guó)外購(gòu)買的�,在換熱設(shè)備的選擇上國(guó)內(nèi)并沒有多少發(fā)言權(quán)�����。大型換熱器在傳熱與流動(dòng)上的機(jī)理有其明顯的特殊性,最典型就是混合介質(zhì)的局部冷凝和整體冷凝[9]。在大型換熱器內(nèi)實(shí)際混合物的冷凝過(guò)程介于整體冷凝和局部冷凝之間。流體入口段���,工藝條件保證了較高的流速,剪切力起主導(dǎo)作用,截面的氣液兩相混合較好����,近似整體冷凝�����。而出口處的工藝條件會(huì)造成兩相分層,重力起明顯作用,接近局部冷凝。冷凝器設(shè)計(jì)軟件主要基于冷凝側(cè)當(dāng)?shù)貍鳠崮は禂?shù)的準(zhǔn)則方程��,并對(duì)氣相擴(kuò)散阻力進(jìn)行簡(jiǎn)單修正�����。由于氣液兩相界面附近的氣相濃度梯度,擴(kuò)散阻力降低了有效傳熱膜系數(shù)����。尤其在低熱通量條件下�����,當(dāng)?shù)貍鳠崮は禂?shù)的準(zhǔn)則方程的不確定度很高。因此設(shè)計(jì)軟件不能反映混合物冷凝的實(shí)際傳熱過(guò)程�。

另外設(shè)計(jì)過(guò)程一般不考慮殼程冷凝流體的不均勻性����。對(duì)于混合物冷凝�����,諸如回流�、渦旋�、旁路及流動(dòng)死區(qū)等現(xiàn)象造成實(shí)際流場(chǎng)與理想流場(chǎng)的偏離。非理想流場(chǎng)的影響可顯著降低混合物冷凝器的性能�����。

超臨界混合組分流體在換熱器的傳熱與流動(dòng)的研究往往受到試驗(yàn)手段的限制��,在設(shè)計(jì)中借用了純物質(zhì)的準(zhǔn)則方程�,因此其傳熱與流動(dòng)的設(shè)計(jì)和實(shí)際工況還有一定的差距�����。

4.2大型換熱器對(duì)高效傳熱元件的采用

對(duì)大型換熱器來(lái)說(shuō)����,其安全性往往是放在第一位的����,許多大型管殼式換熱器采用的是光滑傳熱管����,這也說(shuō)明大型管殼式換熱器有更大的節(jié)能提升空間。

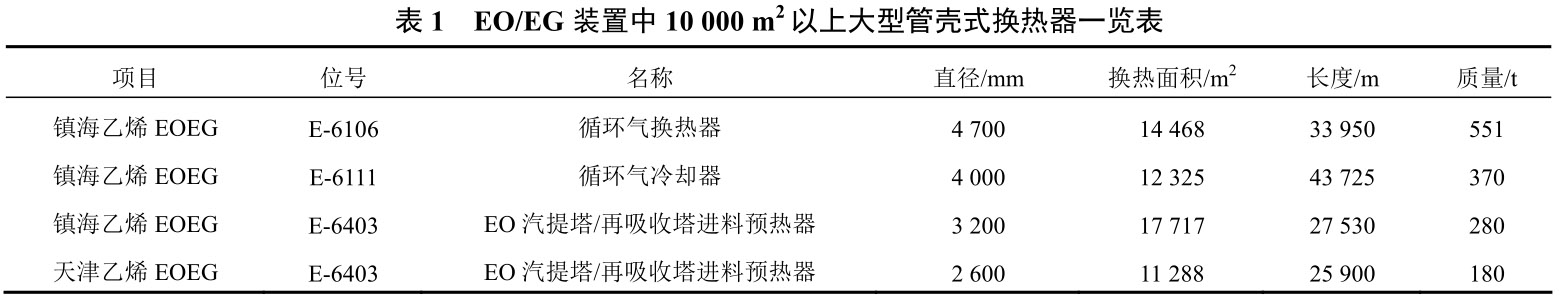

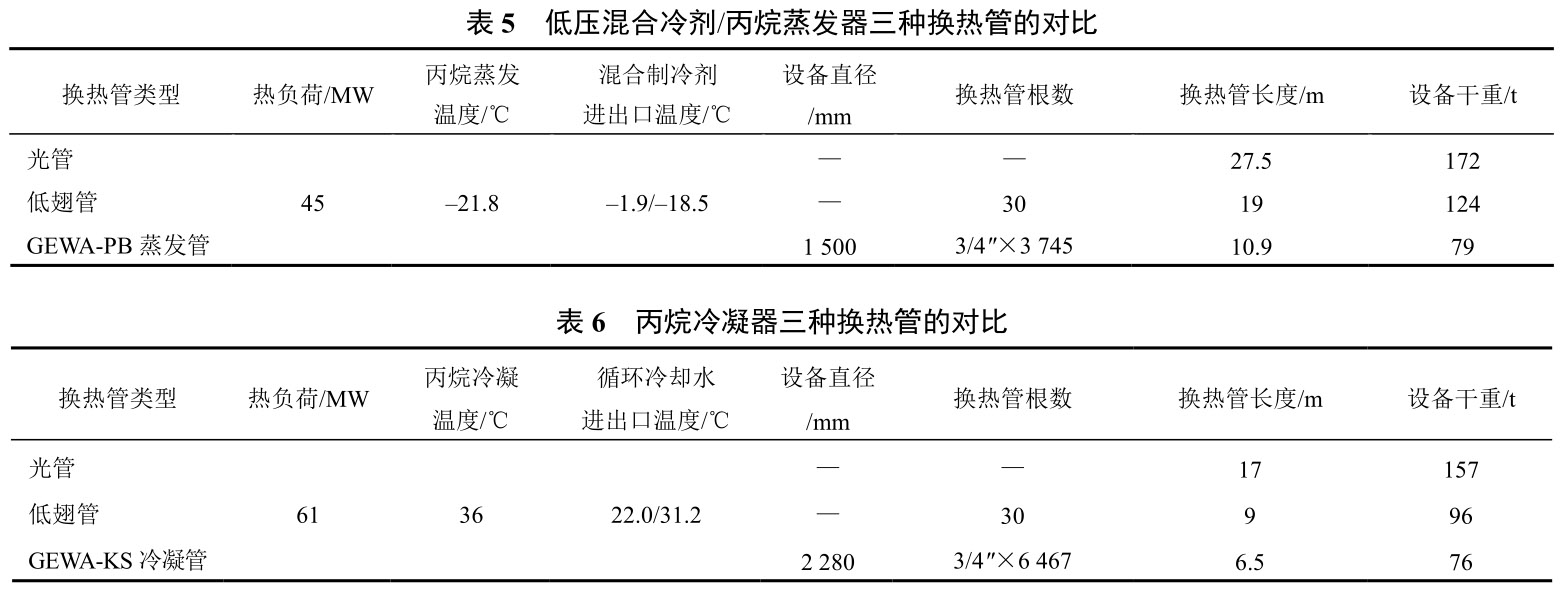

表5和表6對(duì)比了應(yīng)用三種換熱管分別給大型管殼式換熱器(低壓混合制冷劑/丙烷蒸發(fā)器和丙烷冷凝器)帶來(lái)的設(shè)備尺寸和重量的變化[10]。

我國(guó)的高效換熱管不僅在大型化的應(yīng)用上較少�����,材料的種類也不夠豐富�。目前的高效換熱管主要以碳鋼、不銹鋼����、銅及銅合金為基材加工或燒結(jié)而成�,在許多特種材料高效換熱管的研究上還是空白�。

4.3LNG領(lǐng)域大型纏繞管式換熱器的攻關(guān)

LNG的利用在一個(gè)相當(dāng)長(zhǎng)的時(shí)間內(nèi)將是我國(guó)能源戰(zhàn)略的一個(gè)重要內(nèi)容。在液化過(guò)程中的主低溫?fù)Q熱設(shè)備的研制是重要的技術(shù)保障。我國(guó)目前的液化能力很小,采用的多為板翅式換熱器����。西方國(guó)家在大型LNG裝置中大都采用纏繞管式換熱器[11]��。

不同工藝流程設(shè)置了不同的纏繞管式換熱器的組合����,但歸結(jié)起來(lái)的技術(shù)難點(diǎn)如下:混合冷劑和天然氣之間(超臨界混合介質(zhì))的傳熱與流動(dòng)�、大型換熱器特有的流體分布技術(shù)、大型纏繞管式換熱器的結(jié)構(gòu)研究�、超長(zhǎng)鋁合金換熱管及其他材料的研究��。目前我國(guó)基于100×104~150×104Nm3/d天然氣液化裝置低溫纏繞管式換熱器的攻關(guān)正在討論中。

4.4大型換熱器的可靠性研究

大型換熱器的可靠性涉及到許多交叉學(xué)科的問題和制造技術(shù)問題�。從全世界的范圍來(lái)看��,換熱器的失效破壞主要有4個(gè)方面:①換熱管與管板的連接接頭的制造質(zhì)量����;②腐蝕環(huán)境與傳熱元件材料的適應(yīng)性;③換熱器的振動(dòng)破壞;④熱應(yīng)力引起的破壞���。

對(duì)大型換熱器來(lái)說(shuō),換熱管的數(shù)量大,換熱管的壁較薄,換熱管與管板的連接接頭質(zhì)量對(duì)大型換熱器的可靠性影響概率顯著增大����。另外由于大型換熱器的換熱管較長(zhǎng)���,換熱器的支撐設(shè)計(jì)尤為重要�,流固耦合等許多技術(shù)問題需要考慮�。由于無(wú)支承跨距設(shè)計(jì)不合理造成的破壞時(shí)有發(fā)生(圖8),它不僅會(huì)造成折流板和換熱管之間的損傷,也會(huì)造成換熱管與管板的連接接頭的損傷�。另外���,大型換熱器管束或板束的長(zhǎng)度大����,也提高了熱應(yīng)力破壞的可能性����。

更為嚴(yán)重的是,上述幾個(gè)因素的交互影響,降低了大型換熱器的可靠性(圖9顯示了由于多種因素造成的板殼式換熱器的破壞)���。因此,要充分認(rèn)識(shí)大型換熱器的諸多難題,在設(shè)計(jì)和制造中制定嚴(yán)格的技術(shù)對(duì)策和控制措施�����。

圖8某大乙烯裝置中由于振動(dòng)破壞引起的泄漏情況

圖9某煉油裝置板殼式換熱器的失效情況

5����、結(jié)論

我國(guó)大型換熱器的技術(shù)在“十一五”期間取得了顯著的進(jìn)展�����,解決了重點(diǎn)國(guó)產(chǎn)化產(chǎn)品的一系列關(guān)鍵技術(shù)����,研制產(chǎn)品已經(jīng)投入了工程應(yīng)用��。

(1)大型管殼式換熱器在材料研究�、結(jié)構(gòu)設(shè)計(jì)�、管板制造、管束支撐��、組裝檢測(cè)等技術(shù)都取得了突破���,能夠?qū)崿F(xiàn)長(zhǎng)度30m以內(nèi)的高精度奧氏體不銹鋼無(wú)縫換熱管的國(guó)產(chǎn)化�,具備了制造10000m2 以上大型管殼式換熱器的技術(shù)和能力。

(2)我國(guó)在煤化工領(lǐng)域纏繞管式換熱器的成套技術(shù)已經(jīng)達(dá)到國(guó)際先進(jìn)水平�,具備制造7000m2 以上大型纏繞管式換熱器的技術(shù)和能力����,并創(chuàng)新了大流量下低溫甲醇洗系統(tǒng)原料氣冷卻的工藝流程�。在世界上首先推出新型加氫裂化工藝流程,并研制成功了高壓加氫裂化纏繞管式換熱器���。

(3)在大型板殼式換熱器的整體結(jié)構(gòu)設(shè)計(jì)、板片研究�、成型設(shè)備�����、板束焊接����、熱膨脹吸收等關(guān)鍵技術(shù)上都有了新的進(jìn)展���,具備了10000m2 以上大型板殼式換熱器的技術(shù)和能力����。

在換熱器的大型化過(guò)程中還存在一些不足之處����,應(yīng)該著手以下幾個(gè)方面的工作。

(1)進(jìn)一步研究大型換熱器傳熱與流動(dòng)工藝中的特殊性����。

(2)大型管殼式換熱器和高效傳熱元件的結(jié)合還有很大的提升空間�����,實(shí)現(xiàn)大型化的結(jié)構(gòu)、特種材料�、高效換熱元件和管束支撐結(jié)構(gòu)的和諧統(tǒng)一��,將大大推進(jìn)管殼式換熱器的技術(shù)進(jìn)展。

(3)開發(fā)與大型天然氣液化裝置相適應(yīng)的大型纏繞管式換熱器�。

(4)提高大型換熱器的可靠性�����,引入基于可靠性和壽命的設(shè)計(jì)和制造理念。在大型管殼式換熱器的防振設(shè)計(jì)�����、管板設(shè)計(jì)�、換熱管與管板連接技術(shù)和檢測(cè)技術(shù)、大型板殼式換熱器的設(shè)計(jì)技術(shù)和操作控制等方面進(jìn)行不斷的完善�。

(5)針對(duì)我國(guó)冶金工業(yè)配套技術(shù)的局限性�����,開發(fā)出特種合金材料換熱管�����、超長(zhǎng)鋁合金換熱管等傳熱元件����,促進(jìn)大型換熱器基礎(chǔ)技術(shù)的進(jìn)步�����。

參考文獻(xiàn)

[1] 張賢安. 高效纏繞管式換熱器的節(jié)能分析與工業(yè)應(yīng)用[J]. 壓力容器�,2008���,25(5):54-57.

ZHANG Xianan. Energy-saving & industrial example of the high-effected wound-tube heat exchanger[J]. Pressure Vessel Technology, 2008, 25(5):54-57.

[2] 余良儉��,張延豐���,周建新. 國(guó)產(chǎn)超大型板殼式換熱器在石化裝置中的應(yīng)用[J]. 石油化工設(shè)備�����,2010,39(5):69-72.

YU Liangjian, ZHANG Yanfeng, ZHOU Jianxin.Application of domestic super large scale plate shell heat exchanger in petrochemical units[J]. Petro Chemical

Equipment, 2010, 39(5):69-72.

[3] 李力,董方亮����,趙石軍����,等. 國(guó)產(chǎn)首臺(tái)超大型管殼式換熱器的研制[J]. 一重技術(shù)����,2008(6):16-19.

LI Li, DONG Fangliang, ZHAO Shijun, et al. Research and manufacture of the first domestic super size shell and tube heat exchanger[J]. CFHI Technology, 2008(6):

16-19.

[4] 李魚,張穎. 大型管殼式換熱器設(shè)計(jì)制造技術(shù)[J]. 一重技術(shù),2011(6):25-27.

LI Yu, ZHANG Ying. Large shell-and-tube heatexchanger design & construction[J]. CFHI Technology,2011(6):25-27.

[5] 張中清�����,吳曉紅����,陳永東,等. 一種柔性連接環(huán)的碟形管板換熱器:中國(guó),201210036906[P]. 2012-07-11.

ZHANG Zhongqing, WU Xiaohong, CHEN Yongdong,et al. A type of disc tubesheet heat exchanger with the flexible elink ring:China, 201210036906[P]. 2012-07-11.

[6] 李永泰,郭春光���,張中清. 丁醛轉(zhuǎn)化器應(yīng)力分析計(jì)算[J].壓力容器,2011,28(11):29-35.

LI Yongtai, GUO Chunguang, ZHANG Zhongqing. The finite element stress analysis of butyraldehyde converter[J]. Pressure Vessel Technology, 2011,28(11):29-35.

[7] 何文豐. 纏繞管式換熱器在加氫裂化裝置的首次的應(yīng)用[J]. 石油化工設(shè)備技術(shù),2008,29(3):14-17.

HE Wenfeng. First application of spiral wound heatexchanger in hydro-cracking unit[J]. Petro-Chemical Equipment Technology, 2008�,29(3):14-17.

[8] 余建良. 低溫甲醇洗纏繞管式換熱器的優(yōu)化設(shè)計(jì)及應(yīng)用[J]. 化肥設(shè)計(jì)����,2011�����,49(2):23-25.

YU Jianliang. Optimal design and its application for spiral tube heat exchanger of low temperature methanol wash plant[J]. Chemical Fertilizer Design, 2011����,49(2):23-25.

[9] 陳永東����,周兵,程沛. LNG 工廠換熱技術(shù)的研究進(jìn)展[J].天然氣工業(yè),2012,32(10):80-85.

CHEN Yongdong, ZHOU Bing, CHENG Pei. Research progress in heat transfer technology in LNG plants[J]. Natural Gas Industry, 2012,32(10):80-85.

[10] THOMAS L,BRIGITTE P. Dual enhanced tubes for thehydrocarbon processing industry-from debottlenecking to grassroots[C]//LNG-16 Conference, London:InternationalTrade and Events(ITE) Group Plc��,2010:1-11.

[11] 陳永東��,陳學(xué)東. LNG 成套裝置換熱器關(guān)鍵技術(shù)分析[J]. 天然氣工業(yè)���,2010,30(1):96-100.

CHEN Yongdong, CHEN Xuedong. Analysis of key technology for heat exchanger in LNG complete set of equipment[J]. Natural Gas Industry, 2010����,30(1):96-100.

作者簡(jiǎn)介:陳永東(通信作者)�����,男,1968 年出生����,教授級(jí)高工�,合肥通用機(jī)械研究院壓力容器與儲(chǔ)運(yùn)裝備工程部部長(zhǎng)�����,壓力容器學(xué)會(huì)換熱器委員會(huì)常務(wù)副主任委員����,全國(guó)鍋爐壓力容器標(biāo)準(zhǔn)化技術(shù)委員會(huì)熱交換器分委會(huì)委員�����。主要研究方向?yàn)槭?����、化工、天然氣等領(lǐng)域換熱設(shè)備的傳熱工藝研究與結(jié)構(gòu)設(shè)計(jì)開發(fā)�����。

E-mail:chenyongdong@hgmri.com

相關(guān)鏈接