- 2024-03-12 18:35:19 騰宇鈦業(yè)談鈦U型管換熱器的性能特點(diǎn)

- 2024-03-10 22:25:19 騰宇鈦業(yè)談鈦換熱器結(jié)構(gòu)形式

- 2024-03-09 16:11:24 解析鈦換熱器的流量范圍及其影響因素

- 2024-03-05 21:23:03 定制化工石油管路用鈦列管式換熱器 鈦盤(pán)管 鈦合金管

熱門(mén)搜索詞: 鈦列管式換熱器 鈦儲(chǔ)罐 鈦彎頭 鈦網(wǎng)藍(lán) 鈦法蘭 鈦盤(pán)管 鈦鋼反應(yīng)釜 鈦焊管

1、前言

隨著我國(guó)石化裝置的大型化、連續(xù)化,使用環(huán)境日益處于高溫高壓、易燃易爆、強(qiáng)腐蝕,某些關(guān)鍵設(shè)備甚至配管與部件,用不銹鋼等傳統(tǒng)材料已不能適應(yīng)。而比強(qiáng)度大,耐腐蝕性好的鈦材開(kāi)始備受青睞[1~6]。但隨著鈦材逐漸推廣,鈦設(shè)備較多使用,發(fā)生的事故與暴露的問(wèn)題也相應(yīng)增加,這不僅有技術(shù)性問(wèn)題,也有非技術(shù)性問(wèn)題,為總結(jié)經(jīng)驗(yàn),吸取教訓(xùn),應(yīng)提出對(duì)策,防患于未然。

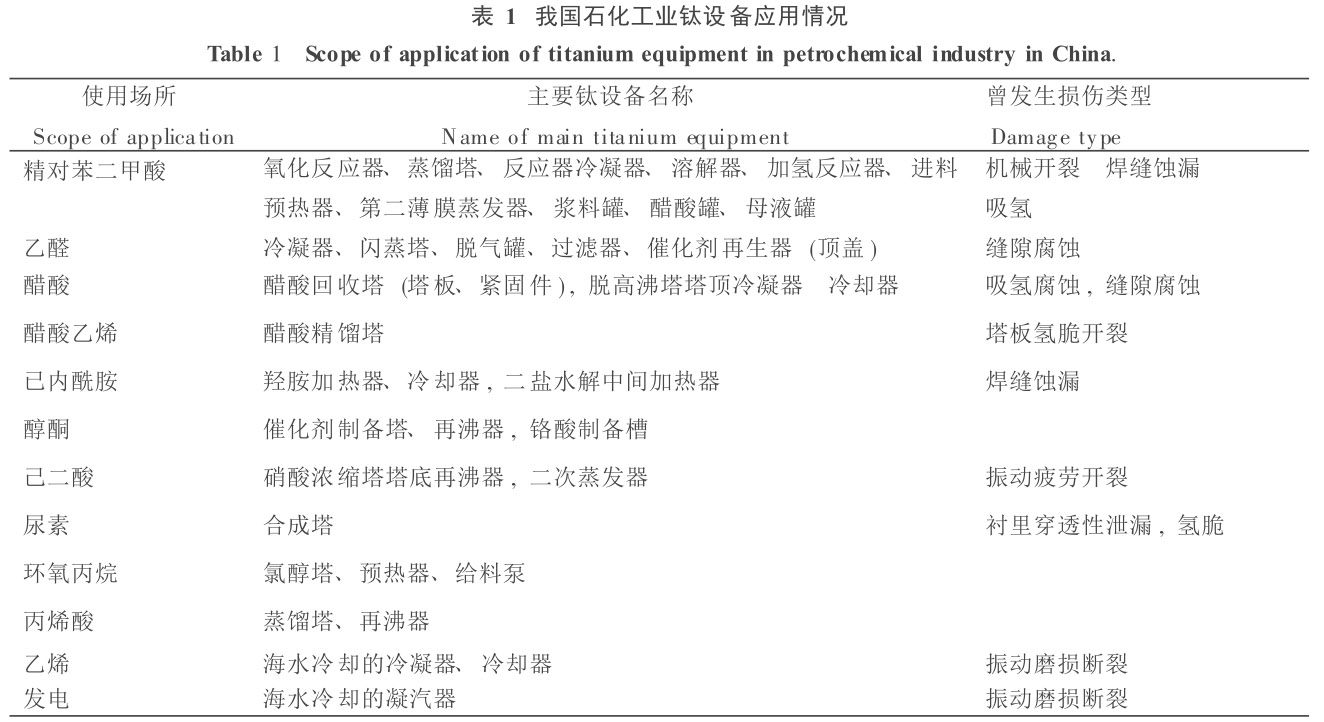

2、石化工業(yè)鈦設(shè)備的應(yīng)用

我國(guó)石化工業(yè)鈦設(shè)備應(yīng)用情況詳見(jiàn)表1。

3、技術(shù)性問(wèn)題

3.1選材

從材料上解決設(shè)備腐蝕問(wèn)題在工程上最為簡(jiǎn)捷。石化工業(yè)為追求較高生產(chǎn)率與最優(yōu)的經(jīng)濟(jì)效益,往往采用較高溫度與壓力的工藝參數(shù),但一般常規(guī)材料難以解決設(shè)備腐蝕問(wèn)題,而鈦材恰能勝任。如阿莫可法生產(chǎn)精對(duì)苯二甲酸,關(guān)鍵設(shè)備氧化反應(yīng)器,溫度186℃,壓力1.5MPa,介質(zhì)為對(duì)二甲苯、醋酸、四溴乙烷等;改良C法生產(chǎn)尿素的關(guān)鍵設(shè)備合成塔,溫 度為200℃,壓力24.5MPa,介質(zhì)為尿素、甲銨(缺氧)。上述大型設(shè)備只有采用鈦復(fù)合或鈦襯里才能解決316L不銹鋼難以解決的高溫高壓強(qiáng)腐蝕問(wèn)題。又如高溫含氯離子的甲乙混酸設(shè)備選材問(wèn)題至今還在不銹鋼與鈦材之間徘徊。醋酸回收塔中段塔體雖采用00Cr20Ni25Mo4.5Cu不銹鋼,腐蝕仍相當(dāng)嚴(yán)重,10mm厚塔壁經(jīng)3年蝕去一半,而同一部位的鈦塔板卻安然無(wú)恙,證明鈦材作塔體沒(méi)有問(wèn)題。目前普遍使用的Cr18Ni8型不銹鋼通過(guò)加Cr、加Ni、超低碳、加Mo、加Cu與超純等措施,雖能一定程度提高合金耐蝕性,包括抗應(yīng)力腐蝕、點(diǎn)蝕、縫隙腐蝕等性能,但基本上達(dá)到極限,即使達(dá)到了Ni-Mo、Ni-Cr-MoHastelloy合金水平,費(fèi)用也很可觀。因此從冶金學(xué),工程學(xué)及經(jīng)濟(jì)上綜合考慮,對(duì)石化工業(yè)面臨強(qiáng)化生產(chǎn)過(guò)程,實(shí)現(xiàn)和穩(wěn)定新工藝的挑戰(zhàn),關(guān)鍵設(shè)備采用鈦材是最優(yōu)選擇。

又如濱海的石化企業(yè)用海水冷卻乙烯生產(chǎn)的換熱器與發(fā)電用的凝汽器,原設(shè)計(jì)采用銅合金,雖安置犧牲陽(yáng)極或FeSO4處理、膠球清洗及外加陰極保護(hù)等措施情況有所改善,但是銅管不耐海水中固體懸浮物的沖刷與孔蝕,泄漏事故經(jīng)常發(fā)生,而采用鈦管可徹底解決問(wèn)題。

環(huán)氧丙烷裝置中,較多管道與配件原設(shè)計(jì)采用鋼襯四氟,由于襯貼工藝不過(guò)關(guān),發(fā)生開(kāi)裂損壞事故,被迫改用鈦管。

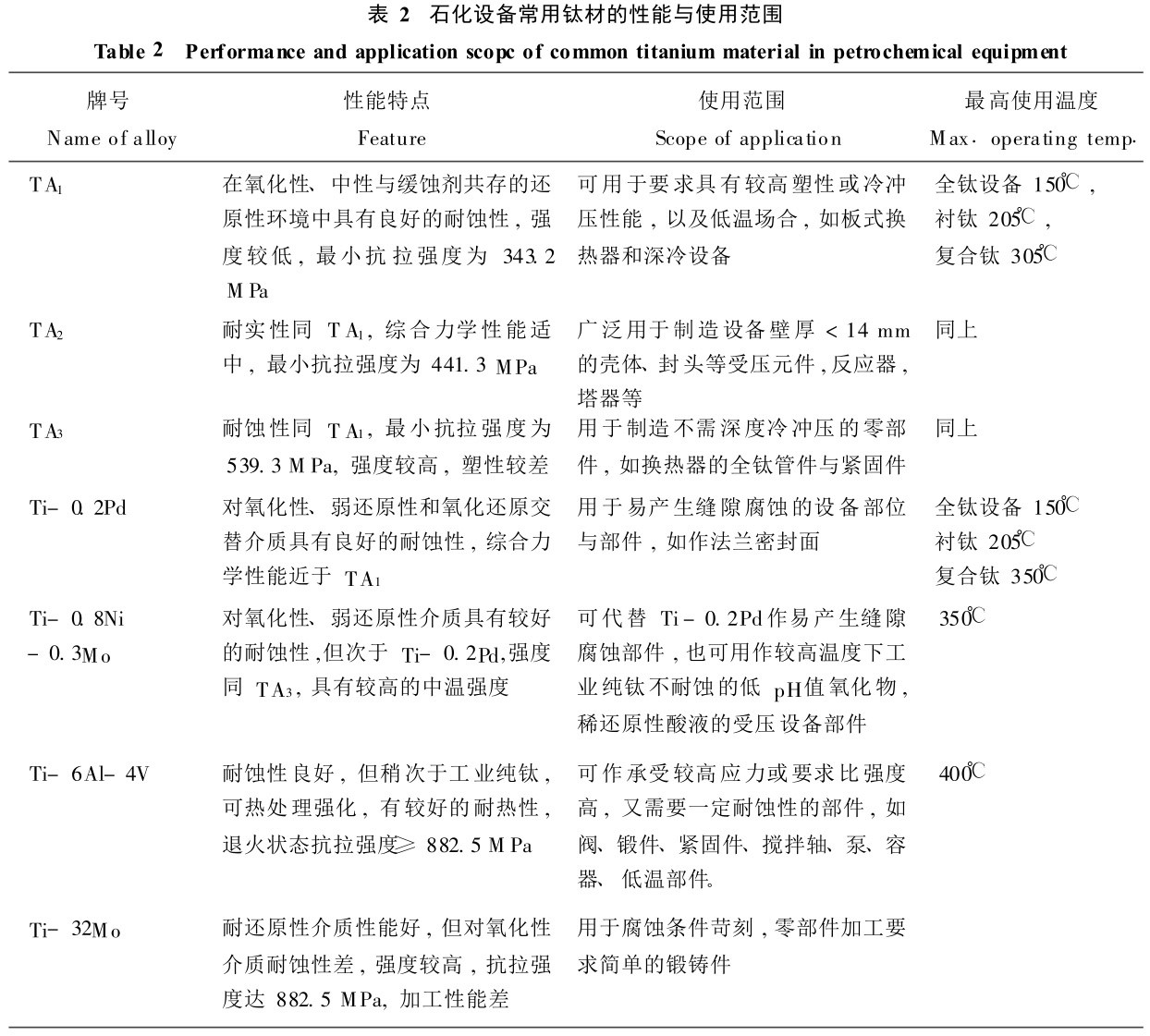

但是鈦材的選用,應(yīng)根據(jù)石化設(shè)備的使用條件和加工要求按表2進(jìn)行。從經(jīng)濟(jì)上考慮,能用純鈦的,不必采用Ti-Pd或Ti-Ni-Mo等耐蝕合金。某些介質(zhì)會(huì)發(fā)生應(yīng)力腐蝕,自燃與爆炸惡性事故,應(yīng)引起重視。

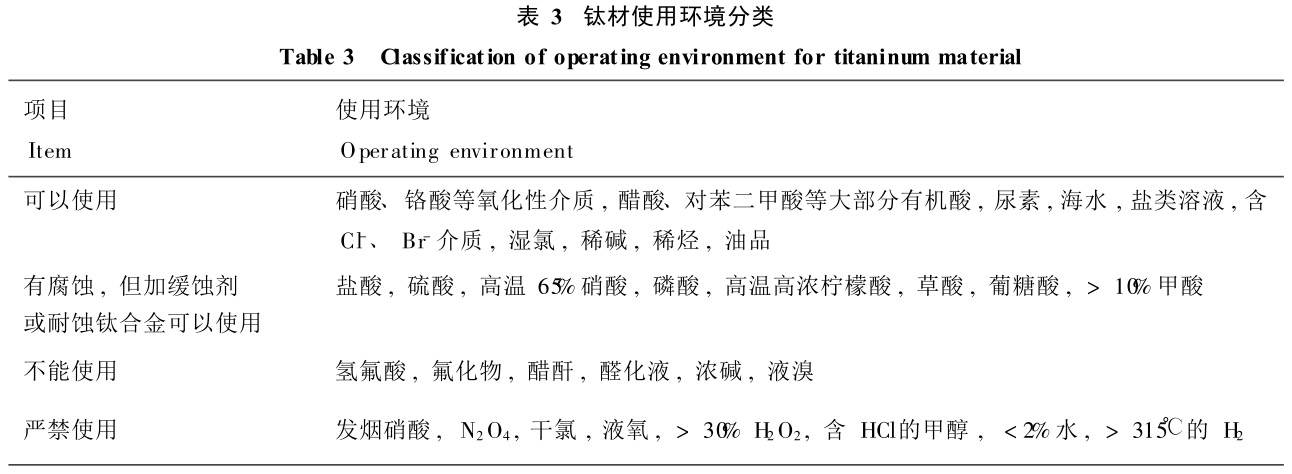

3.2使用環(huán)境

石化鈦設(shè)備的應(yīng)用,首先應(yīng)與使用環(huán)境相對(duì)應(yīng),在通常的使用范圍內(nèi),大多不會(huì)發(fā)生全面腐蝕、點(diǎn)蝕與應(yīng)力腐蝕。如發(fā)生異常腐蝕,大多是超過(guò)了鈦的使用范圍。鈦的使用環(huán)境與腐蝕直接有關(guān)的有介質(zhì)、溫度、壓力、流速及其它偶發(fā)因素,如在非氧化性環(huán)境,缺少緩蝕劑,如Fe3+、Cu2+、NO-3等會(huì)引起加速腐蝕,流體中固體顆粒會(huì)促成磨耗腐蝕,物料結(jié)垢會(huì)引起垢下腐蝕等。

鈦材使用環(huán)境分類(lèi)見(jiàn)表3。

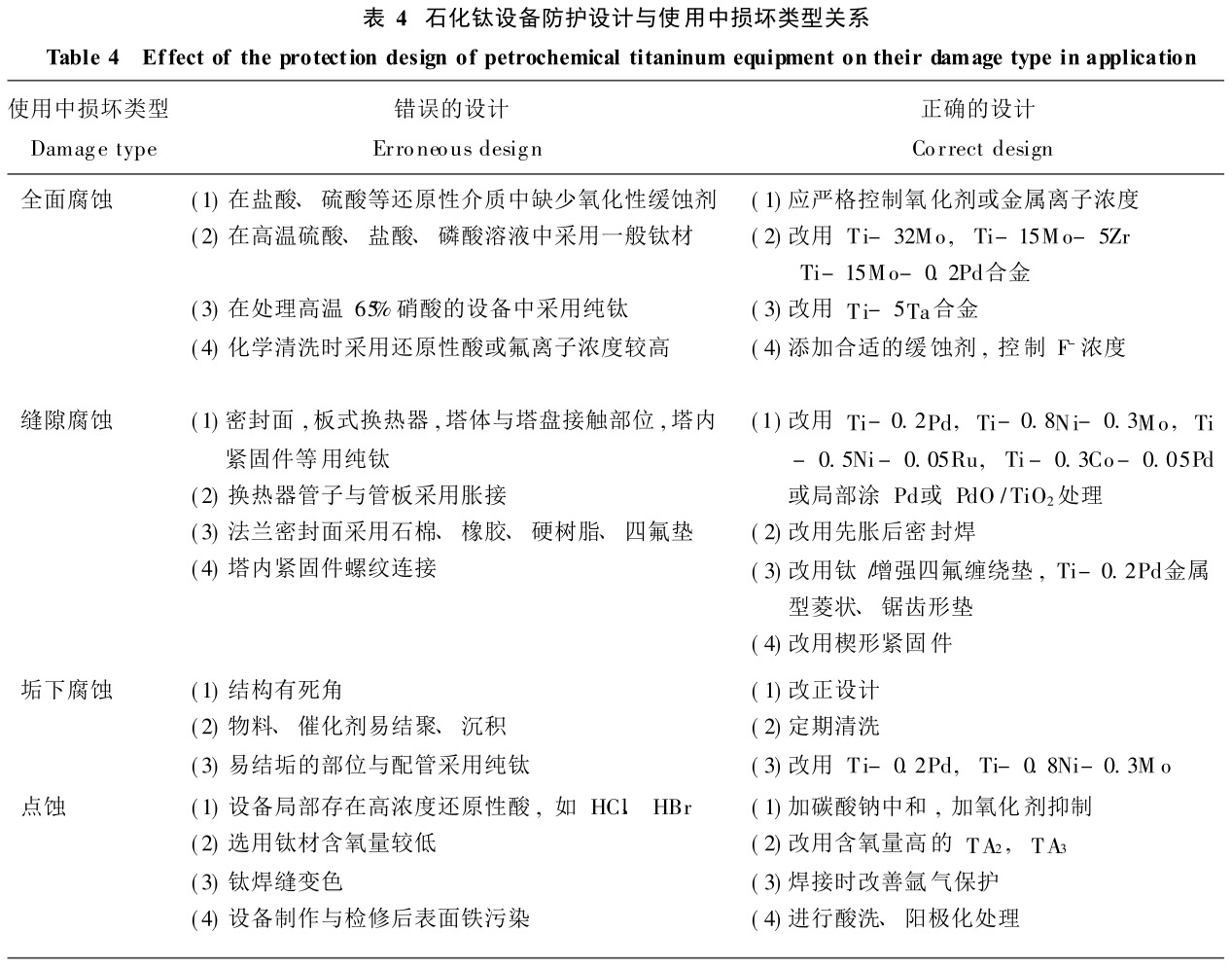

3.3設(shè)計(jì)

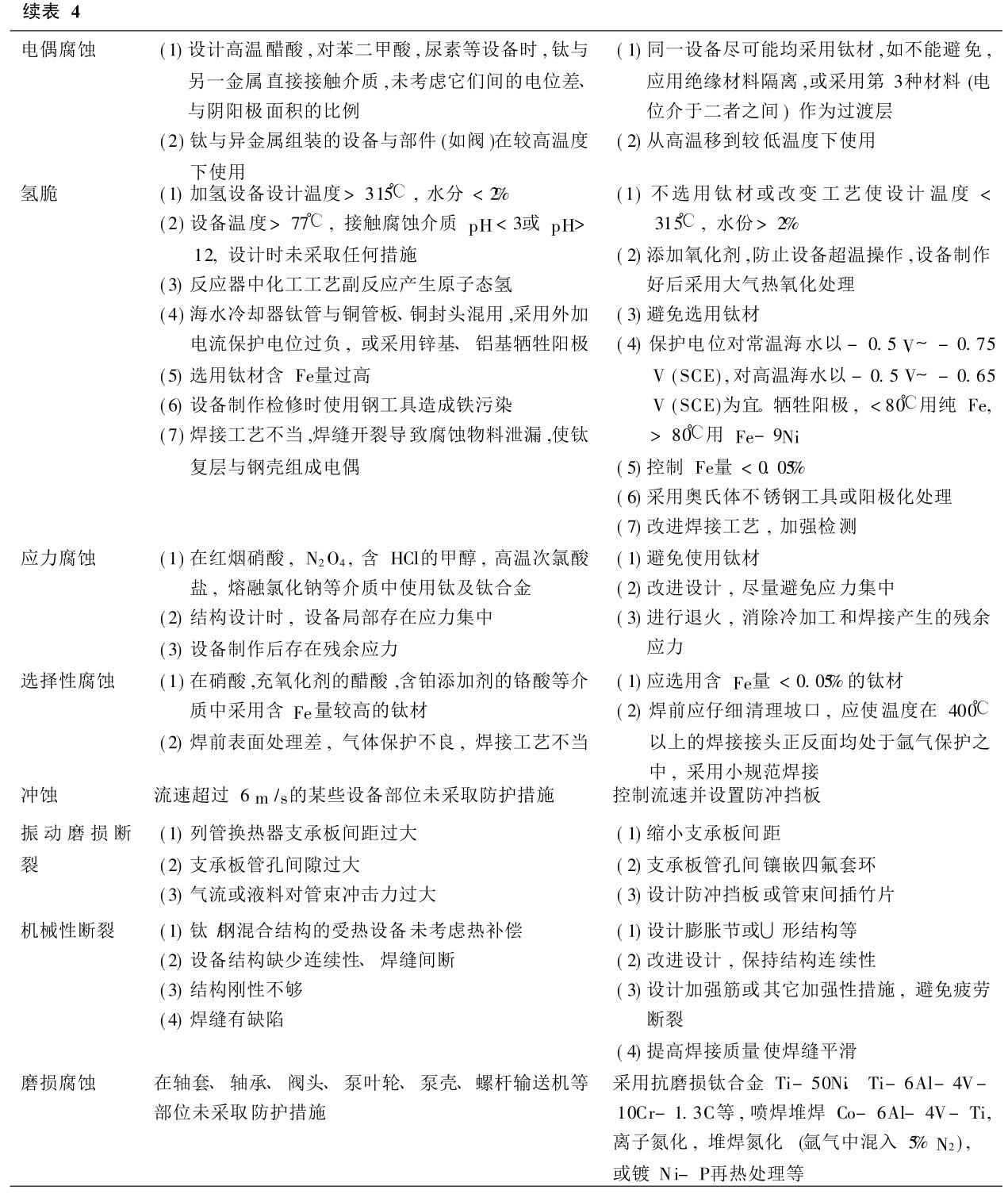

控制石化設(shè)備腐蝕的十分重要的步驟是正確的防護(hù)設(shè)計(jì)。只有切合實(shí)際的科學(xué)設(shè)計(jì)才能保證鈦設(shè)備穩(wěn)定安全成功運(yùn)行。防護(hù)設(shè)計(jì)包括選材設(shè)計(jì)、結(jié)構(gòu)設(shè)計(jì)與工藝設(shè)計(jì)等。以下重點(diǎn)把石化鈦設(shè)備應(yīng)用中發(fā)生的損壞類(lèi)型與防護(hù)設(shè)計(jì)的關(guān)系列于表4。

3.4焊接

石化鈦設(shè)備的制作與檢修離不開(kāi)焊接,而焊接質(zhì)量與腐蝕及開(kāi)裂等損壞事故往往有相當(dāng)關(guān)系,為保證鈦設(shè)備安全運(yùn)行,必須提高制作與檢修的焊接質(zhì)量。

而良好的焊接質(zhì)量是由下列焊接工藝環(huán)節(jié)來(lái)實(shí)現(xiàn)的:

(1)應(yīng)在清潔、不含鐵塵的環(huán)境中施焊;

(2)焊絲、焊縫坡口應(yīng)徹底清理,去污脫脂;

(3)采用99.99%氬氣與合適的保護(hù)罩,應(yīng)使

400℃以上的焊接接頭區(qū)域(正反面)均進(jìn)行氬氣保護(hù);

(4)嚴(yán)格按制訂的工藝規(guī)范操作;

(5)焊后應(yīng)認(rèn)真作質(zhì)量檢驗(yàn);

(6)同一部位返修不宜超過(guò)2次。

4、非技術(shù)性問(wèn)題

4.1經(jīng)濟(jì)評(píng)價(jià)問(wèn)題

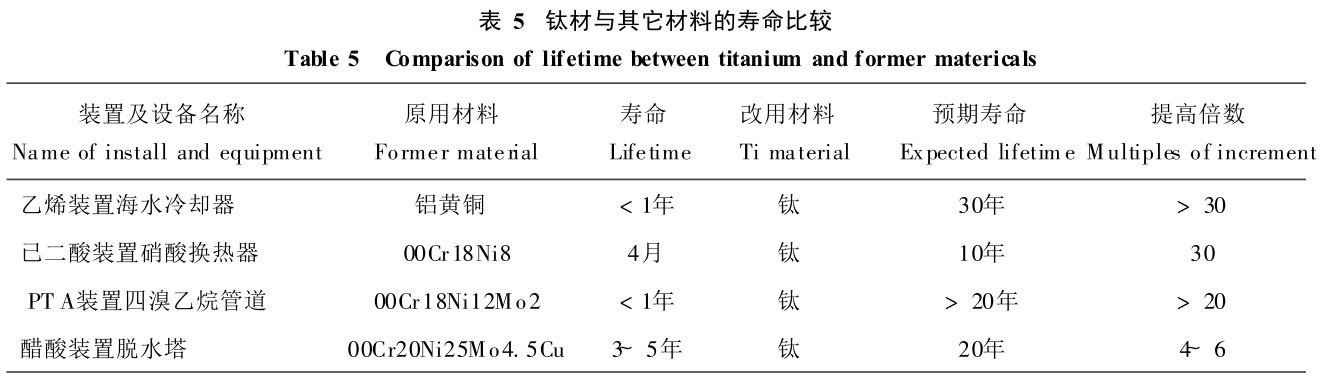

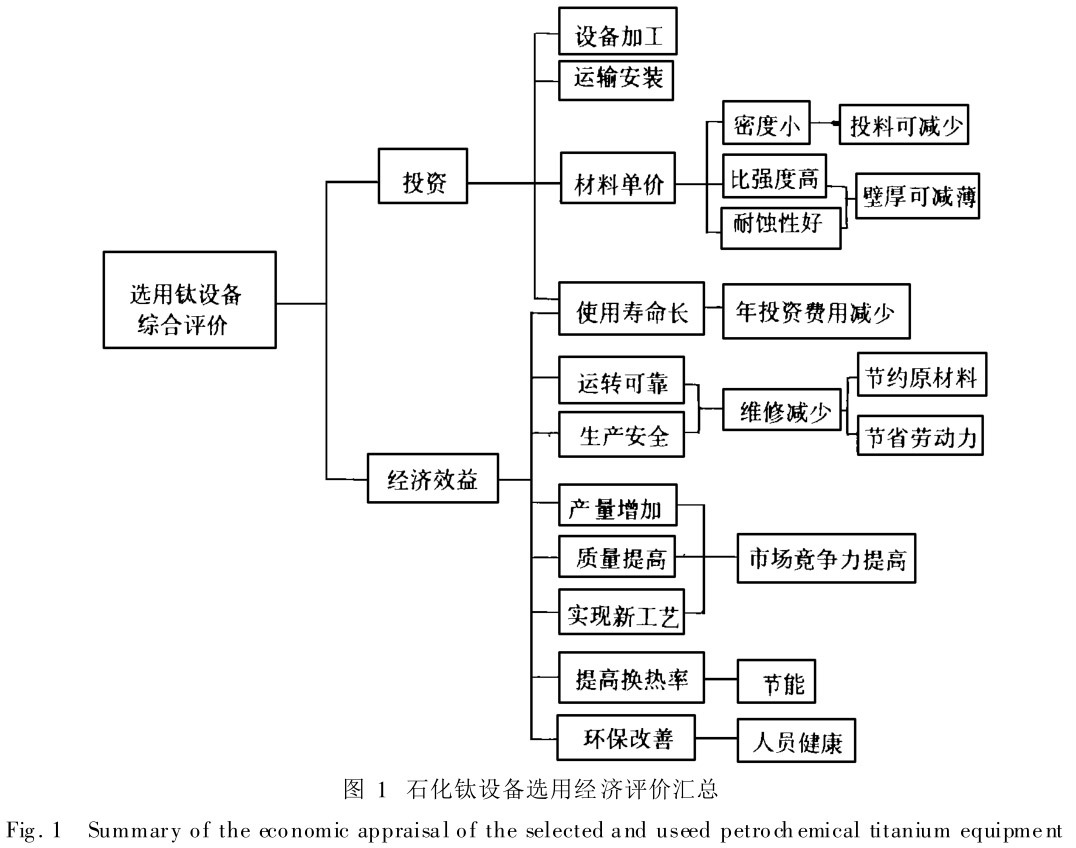

鈦設(shè)備一次性投資雖高,但由于其使用壽命長(zhǎng),相應(yīng)的每年投資費(fèi)不高(見(jiàn)表5)。且由于鈦的比強(qiáng)度高,在設(shè)計(jì)與制造同樣設(shè)備時(shí)與傳統(tǒng)材料比,費(fèi)用較預(yù)計(jì)低。如鈦的[質(zhì)量]密度約為不銹鋼的一半,因此在制造同樣設(shè)備時(shí)投料可減少一半(如工業(yè)純鈦價(jià)格約為高級(jí)不銹鋼的4倍,則按單位體積計(jì)算其價(jià)格實(shí)為后者的2倍)。此外,由于鈦的比強(qiáng)度高和耐蝕性好,設(shè)計(jì)時(shí)可采用較小的腐蝕裕度,因而鈦設(shè)備的壁厚可減小,如海水凝汽器原用鋁黃銅管,壁厚為1.2mm~2.5mm,改用鈦管可降至0.5mm。

鈦設(shè)備一次性投資雖高,但由于采用鈦設(shè)備換熱效率較高與產(chǎn)品產(chǎn)量、質(zhì)量提高,降低了生產(chǎn)運(yùn)營(yíng)費(fèi)用,增強(qiáng)了市場(chǎng)競(jìng)爭(zhēng)力。如鈦管不易結(jié)垢,且表面具有滴狀冷凝特性,又可以采用較高流速,且由于壁厚減薄,彌補(bǔ)了鈦傳熱系數(shù)不高的欠缺,故鈦管總傳熱系數(shù)較高,制成的鈦海水冷卻器運(yùn)營(yíng)成本較低。又如醋酸裝置關(guān)鍵的塔、再沸器,從不銹鋼改用鈦材,大大減少了金屬離子污染,使醋酸的一級(jí)品率可達(dá)100%。

鈦設(shè)備一次性投資較高,除決定材料單價(jià)外,還取決于制造費(fèi)用高低。選用鈦設(shè)備經(jīng)濟(jì)評(píng)價(jià)匯總?cè)鐖D1。

4.2管理問(wèn)題

4.2.1運(yùn)行中管理

鈦設(shè)備,尤其是襯里設(shè)備必須嚴(yán)格執(zhí)行操作參數(shù),對(duì)溫度、壓力、流速、介質(zhì)嚴(yán)加控制,禁止超溫超壓超流速操作,嚴(yán)格控制物料配比和雜質(zhì)含量。鈦的膨脹系數(shù)較鋼小。為避免過(guò)大的局部應(yīng)力,因此開(kāi)停車(chē)應(yīng)嚴(yán)格控制升壓升溫和降溫速度。

4.2.2檢修時(shí)管理

鈦設(shè)備停車(chē)檢修應(yīng)先進(jìn)行檢測(cè)或安全評(píng)定,根據(jù)實(shí)際要求制定檢測(cè)程序,一般進(jìn)行宏觀檢測(cè),金相分析,硬度、厚度和氫量測(cè)定,及超聲,滲透,射線,渦流探傷等,經(jīng)檢測(cè)如發(fā)現(xiàn)鈦設(shè)備腐蝕與損傷,應(yīng)即進(jìn)行失效分析,找出原因,作出合理處理意見(jiàn)并進(jìn)行修復(fù)。

鈦設(shè)備(尤其是襯里或復(fù)合)修復(fù)大多是進(jìn)行焊接修補(bǔ)。應(yīng)先鏟磨或徹底除去腐蝕或損傷部位,再?gòu)?fù)蓋一塊周邊大10mm的新鈦板,進(jìn)行搭接焊補(bǔ),檢修合格后才允許投入運(yùn)行。但投入運(yùn)行前應(yīng)仔細(xì)清理內(nèi)部(曾發(fā)生在氧化反應(yīng)器內(nèi)因掉下鈦螺母,當(dāng)攪拌器運(yùn)轉(zhuǎn)時(shí)刮傷鈦焊縫而造成泄漏事故)。

經(jīng)使用過(guò)的鈦冷卻器由于結(jié)垢影響導(dǎo)熱性,且會(huì)造成垢下腐蝕,需進(jìn)行清洗,最好用一般高壓水射流清洗,或采用不銹鋼工具。有時(shí)也采用化學(xué)清洗,可根據(jù)垢層選擇清洗劑,不能襲用為去除鈦加工時(shí)產(chǎn)生氧化皮的清洗工藝。一般水垢與鐵垢,可采用硝酸液,盡可能不用會(huì)引起吸氫的還原性介質(zhì)。如清洗鐵/鈦混合結(jié)構(gòu)時(shí),一定要添加合適的緩蝕劑,避免碳鋼的加速腐蝕與鈦的陰極吸氫。清洗含硅的水垢與鐵垢,可采用8%~10%HNO3加0.25%NaF溶液較為安全,但應(yīng)嚴(yán)格控制時(shí)間,并要有掛片監(jiān)測(cè)。采用大于1%HF的硝酸溶液清洗鈦冷卻器,有可能對(duì)結(jié)垢不均的鈦管造成浮雕狀腐蝕。

參考文獻(xiàn)References

[1]WangYaoqin(王瑤琴)etal.DesignofTiChemicalE-quipment(鈦制化工設(shè)備設(shè)計(jì)).Shanghai:ShanghaiScien-tific&TechnicalPublication,1985

[2]YuCunye(余存燁).AnalyseandProtectiveMeasureofFailure60CasesofAppliedTiEquipments.ChemicalCor-rosion&Protective(化工腐蝕與防護(hù)),1994;22(3):58

[3]YuCunye(余存燁).ProtectiveofTiPetrochemicalEquip-ment.PetrochemicalCorrosion&Protective(石油化工腐蝕與防護(hù)),1996;13(2):1

[4]LiShushen(李樹(shù)森).RareMetalMaterialsandEngineer-ing(稀有金屬材料與工程),1996;25(5):52

[5]YuXinxue(余興旭)etal.RareMetalMaterialsandEngi-neering(稀有金屬材料與工程),1995;24(1):69

[6]YuCunye(余存燁).RareMetalMaterialsandEngineer-ing(稀有金屬材料與工程),1991;20(3):73

tengyuti.com

騰宇微信二維碼