鈦是地殼中儲量十分豐富的元素,屬于第四位,它是一種非磁性的有色金屬,由于鈦具有抗拉強度高(44Mpa-1.47GPa)質量輕、良好的塑性焊接性和耐腐蝕性,可以耐大多數酸、堿、鹽的腐蝕,可代替尿素設備中的超低碳不銹鋼,其耐尿素腐蝕力比超低碳不銹鋼要強 10 倍,因此,近年來鈦制設備被越來越廣泛應用于許多部門,特別是石油化工等工業腐蝕較嚴重的場合。但是,由于鈦的化學性能極為活潑,易與氧、氮、碳等元素反應,形成穩定的化合物,因此,鈦材在冷熱成形,機械加工及焊接方面都有與鋼不同的特點。

一、冷熱成形

1、筒體冷卷形成

鈦制設備筒體的冷卷成形在具體操作上有特殊要求,卷板機的輥子表面應當非常干凈,最好在鈦極上墊一層不銹鋼薄板,以保護鈦板表面不被污染及損傷。另外,由于鈦的回彈性較好,在筒體縱縫組對時應考慮它的回彈量,防止產產生較大的組對應力。

2、機械加工

一臺鈦設備的制造需要大量的機械加工,如法蘭、管板、折流板的加工、焊接坡口的加工等。鈦的機械加工應采用較大的進刀量和較低的切削速度,在切削過程中不得停止走刀,并要使用足夠的切削潤滑液來冷卻。潤滑液應避免使用氧化油,以防止工件被氧化。當采用砂輪進行局部修整時,只能采用橡膠或尼龍摻和氧化鋁的砂輪,不能使用碳化硅砂輪(防止磨粒脫落而使鈦增碳),也不能用打磨過碳鋼的砂輪,以防止鐵污染,并要掌握力度,防止鈦材過熱。

3、封頭熱成形

封頭沖壓盡量采用熱成或冷成形后熱較形。工業純鈦低溫熱成形和熱校形的加熱溫度為 177~325℃;鈦合金為 427±15℃。工業純鈦高溫熱成形的加熱溫度為 550~750℃,但最高溫度不得高于β相的轉變溫度882℃(β相鈦合金除外)。

由于鈦的化學性能極為活潑,在高溫狀態下更易氧化,因此,封頭進行熱加工時必須注意下列事項:

1)加熱前應將工件表面的油污和其它附著物全部清除干凈,在工件進行高溫(350℃以上)熱加工以后,不再進行機械加工時,其表面可涂以耐高溫涂料,以防止表面被氧化、污染。

2)加熱一般應采用電爐,加熱要均勻。

為防止工件在沖壓過程中被劃傷或粘模,鈦材表面所涂潤滑劑的摩擦系數應是比較高的。

二、鈦及鈦合金的焊接性

由于鈦的化學性能極為活潑,600℃以上就會急劇地和氧、氮化合,1000℃以上就會大量與碳形成脆性化合物,熔融狀態下幾乎能和任何元素起化合作用,因此,不能采用手工電弧焊、氣焊等方法,必須采用惰性氣體雙面保護電弧焊或等離子焊接。此外,在焊接方面還具有以下特點:

1、容易沾污,引起脆化

在常溫下,鈦就能與氧生成致密的氧化膜。而在 540℃以上生成的氧化膜則不致密。在焊接過程中,液態熔滴和熔池金屬具有強烈吸收氫、氧、氮的作用,而且在固態下,這些氣體元素的作用就開始發生,大約從 250℃開始吸收氫,從 400℃開始吸收氧,從 600℃開始吸收氮。而且,將隨著溫度升高,吸收能力不斷增強。焊接時若保護不好,氣體元素和鈦作用都將使焊縫金屬和高溫近縫區的塑性降低,特別是沖擊韌性大大降低,引起焊接接頭和脆化,成為焊接接頭的主要問題。

防止上述問題的措施是:嚴格控制縫中氫、氧、氮和碳的含量,熔化焊時用氬氣雙面保護焊接熔池,選擇合理的冷卻速度,避免焊接接頭晶粒粗化、力爭獲得塑性和韌性比較好的焊接接頭。

2、氣孔

鈦及鈦合金焊接時,氣孔是最常見的焊接缺陷,經常出現在熔合線附近,氫是形成氣孔的主要氣體。

由于鈦的吸氫能力很強,所以氫在高溫作用下極易被液態鈦吸附和溶解。

防止上述問題的措施是:(1)嚴格控制氫的來源,徹底深除焊件表面,焊絲表面上的氧化皮、油污等有機物。(2)保護氬氣要純,純度應不低于 99.99%。(3)對熔池施以良好的氣體保護,控制好氬氣的流量及流速,防止產生紊流現象,影響保護效果。(4)選擇不宜過大的焊接電流和過快的焊接速度,采用慢送絲,薄焊層的焊接工藝。

3、焊接接頭裂紋問題

鈦及鈦合金焊接時,熱影響區在焊后一段時間內,有出現裂紋的可能,其原因是氫由高溫熔池向較低溫度的熱影響區擴散,隨著含氫量的提高,氫原子向該區的高應力部位擴散及聚集,以致最后形成裂紋。防止上述問題的措施是:主要是減少焊接接頭的氫的來源。

三、焊接

1、母材及焊材純度要高

由于氧、氮、碳、氫能使鈦焊縫變脆,沖擊韌性降低,因此,要求母材及焊絲中的雜質含量必須嚴格控制在技術條件范圍內,如母材及焊絲的含碳量必須低于 0.15%,含氫量必須低于 0.01%,氬氣純度不應低于 99.99%。

2、對焊接設備的要求嚴

焊接設備宜采用性能穩定的直流氬弧焊機,且必須附有高頻引弧裝置和電流衰減裝置。

3、必須采用特殊的焊接保護措施

采用噴嘴直徑在Ф12~20mm 范圍內的焊炬,噴出的氣體應保持穩定的層流。同時要采用一些特殊的保護措施,使 400℃以上的區域處于氣體保護之下。圖 1 為筒體縱焊縫氬氣保護盒,圖 2 為環焊縫氬氣保護盒。

保護盒使用前應在 150~200℃范圍內烘干,氬氣輸送系統應保持干燥。焊前應提前送氣進行置換,氬氣輸送管應使用致密的塑料管而不得使用橡膠管。

4、嚴格的焊接坡口及焊絲的清潔工作

焊接坡口必須采用機械方法加工,并除去所有毛刺和其它異物。

坡口兩側母材至少 25mm 范圍內應采用不銹鋼鋼絲刷清除漆皮、污垢、金屬粉塵和其它雜物,除去氧化膜時宜用砂輪。焊前要用蘸有乙醇或丙酮的海棉或白綢布擦洗坡口及附近表面,徹底脫脂,但不宜用甲醇、三氯乙烯和四氯化碳等溶劑,也不宜使用棉質和化纖制品。擦拭應進行到沒有污染顏色為止。清洗后的坡口應立即焊接,不得跨班和過液,否則,還應重新進行清理工作。

5、焊接工藝的嚴格性

組對夾具應選用良好導熱性能的材料制作。定位焊時,應采用與正式焊接相同的規范和保護措施。

焊工焊接時必須帶手套,手套應是清潔無油、干燥的。正式焊接前先在引弧板上連續焊五點,各點顏色均勻為銀白色為氣體保護合格;若任一點有變化,則應再連續焊 5 點,直到全部合格為止。

焊速控制在 3~5cm/min 內,焊炬應與焊縫保持垂直,焊接層間溫度應控制在低于 150℃。焊絲熱端必須始終處于氬氣保護之下,每次施焊前必須切去焊絲端部被氧化部分。如果焊道表面被污染,在進行下道焊接之前,應進行機械清理和脫脂,污染層務必清除干凈后才允許下一道的焊接。

四、焊接檢驗

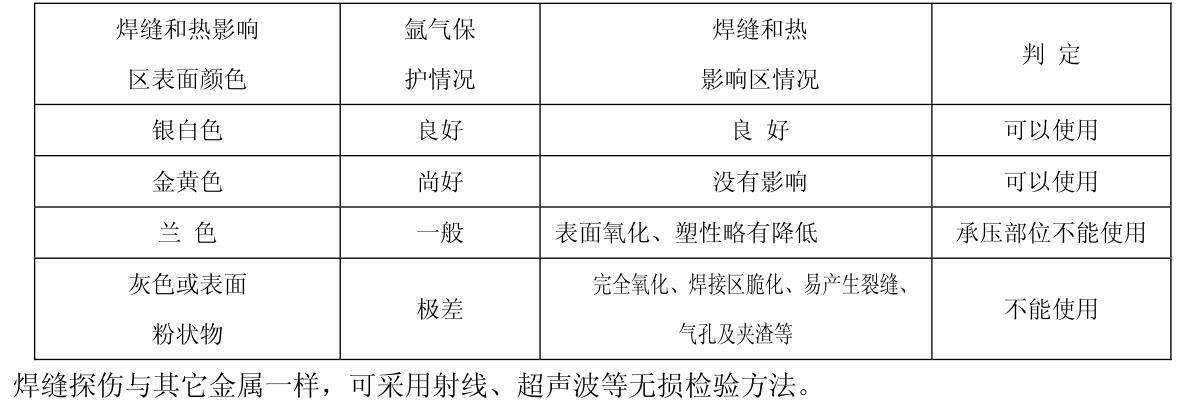

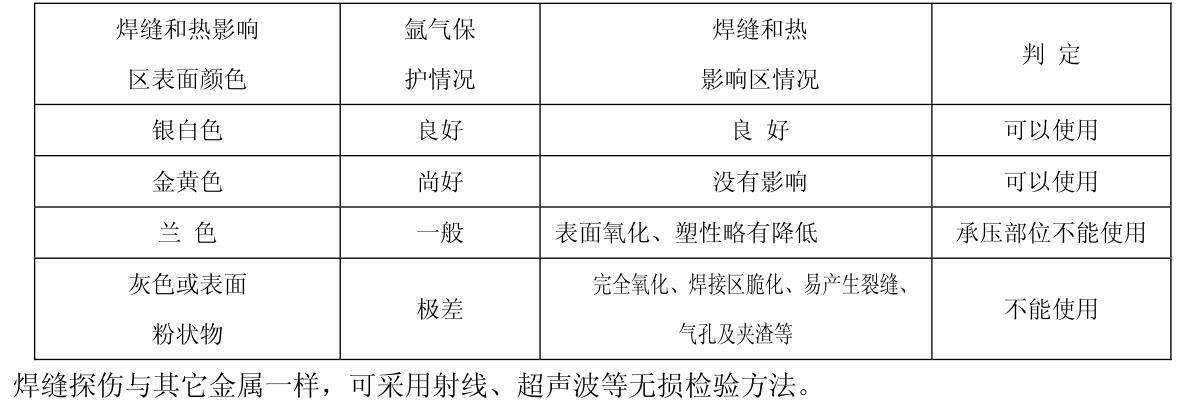

就保護效果而言,可用焊接接頭的顏色來鑒別。

詳見下表:

焊縫探傷與其它金屬一樣,可采用射線、超聲波等無損檢驗方法。

五、結論

鈦及鈦合金焊接的氣體保護問題是影響焊接接頭質量的首要因素,通過鈦換熱器制造的實踐,對鈦設備的制造有了認識。雖然它的制造和焊接條件十分苛刻,但只要掌握鈦材特點,制定正確合理的制造,焊接工藝、采取一些必要的措施,是完全可以制造出高質量的鈦制設備的。

參 考 文 獻

[1]《熔焊原理》機械工業出版社

[2] 化工部《鈦制設備設計技術規定》

[3]《機械工程手冊》機械工業出版社

相關鏈接