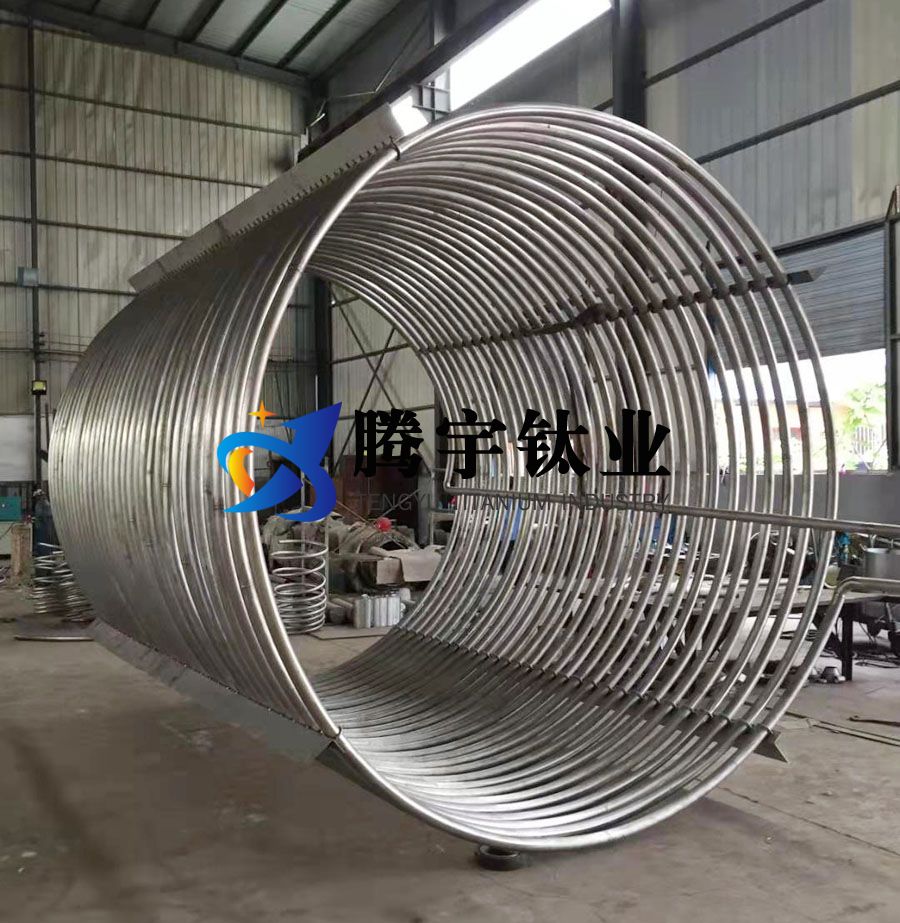

- 2024-03-05 21:23:03 定制化工石油管路用鈦列管式換熱器 鈦盤管 鈦合金管

隨著工業現代化的發展,鈦作為一種新 型金屬材料正得到廣泛應用。在石油化工中,一般情況下工業純鈦主要用于制造高耐蝕性和高強度的設備 ;鈦靶、 鈦鉬鎳合金用于制造低氧、 低pH值和高溫氯化物環境中使用的設備。 應用實踐證明,鈦及鈦合金是石油化工工業發展中不可替代的金屬結構材料。

1、常用牌號及產品形式

1.1 牌號

石油化工中常使用的鈦鈦及鈦合金主要是工業純鈦和低合金化鈦,即國家標準GB/T3620.1-94規定的TA0,TAI,TA2和TA9(Ti-Pd ),TA10(Ti-Mo-Ni)。

1.2 產品形式

由于鈦及鈦合金具有良好的加工工藝性能和焊接性能,可保證設備的制造質量,因此,在石油化工中使用的鈦設備 ,其用材形 式廣泛,主要選用鈦板、帶 、管、棒 、鍛件、鑄件、鈦復合材等。

2、耐蝕性能

鈦是一種活潑的金屬,與氧有很強的親和力,其表面有一層無孔、致密的氧化膜,保護鈦基體在許多腐蝕性介質中不被腐蝕。 在空氣中和其它任何含有濕氣和氧的環境中,當氧化膜遭到破壞時,鈦表面能立刻形成新膜而自行修復,正是因為鈦及鈦合金的這種耐腐蝕特性,鈦才能完全耐天然淡水、半堿水和鹽水的腐蝕。在含硫油田和含硫氣田的開采中,在石油化工生產的流程中 ,鈦對多種腐蝕性化合物如硫化氫、二氧化硫、氨、氫化物、堿以及煉油廠中已發現的各種碳氫化物都有著優良的耐蝕性能。在許多煉油廠中,鈦管換熱器在含硫水的汽提塔中還顯示出了優異的耐磨損腐蝕和耐氣蝕的性能。

鈦完全耐260℃以上的蒸餾水、淡水的腐蝕。工業純鈦已成功地用于260℃以上的氯化物介質中。在高于正常抓化物濃度的高溫 海水、鹽水、高溫濕氯氣以及其它高溫氯化物中,鈦鈦相鎳合金或鈦把合金用于使用工業純鈦容易出現局部縫隙或沉積物腐蝕的場合。

3、鈦在石油精煉中的應用

石油開采和精煉中使用的設備,主要受到氯化鎂、氯化鈉、氯化鈣等氛氯化物和硫化氫的強烈腐蝕,特別是抓化物水解時形成的氯化氫,在凝結水存在時具有更強的腐蝕性。因而,煉油廠使用的常壓蒸餾裝置,尤其是塔頂和塔頂冷凝器、油氣冷卻器等設備 ,輸送被硫化物、氨污染的海水泵、閥及管道等,國內外許多煉油廠已用鈦制換熱器、鈦泵、閥、鈦管道代替了傳統上用碳素鋼 、BIO 、 B30銅鎳合金、蒙乃爾合金等制造的這些設備。

如前蘇聯已采用孔隙率40%~50%的多孔鈦板式過濾器過濾原油; 日本業已采用了鈦制常壓蒸餾塔的襯里、塔盤及其支承架、精餾塔、換熱器、泵閥、管道等。中國也在70年代就使用了鑄鈦海水泵和催化裂化氣分餾海水冷卻器,鈦制不凝汽探冷分離冷凝器,多孔鈦板臭氧擴散板等,都顯示出鈦設備耐腐蝕的優越性。

鈦制換熱器的優點是 : ①耐腐蝕,其使用壽命預計在10年以上 ; ②不易產生結垢,傳熱效率較高; ③不易發生泄漏; ④基本上消除了因管堵塞而造成的停車現象; ⑤ 減少了緩蝕劑的消耗 ; ⑥減少了對勞動環境的污染 ; ⑦提高了產品的質量和產量。

4、鈦在石油化工中的應用

4.1 對苯二甲酸設備

對苯二甲酸是合成纖維滌綸的重要原料,主要用對二甲苯氧化法生產。工業上有低溫氧化法和高溫氧化法兩種工藝,由于都存在醋酸溶劑、醋酸鈷或醋酸錳的催化劑和助催化劑溴化物,在溫度高于135℃時,不銹鋼設備就會產生嚴重的點蝕。

1976年上海石化總廠在低溫氧化法生產線上引進了日本裝置,其高溫洗滌罐、高溫洗滌罐冷凝器、高溫加熱器均選用的是鈦制設備。1985年,一臺34m高的脫水塔,其約153m長的下塔體選用了國產鈦制造,取得了良好的運行效果;在高溫氧化法生產線上 ,不銹鋼設備不耐醋酸溶劑及四澳乙烷助催化劑的腐蝕,其氧化反應器、蒸餾塔、漿料罐、循環醋酸罐、母液罐、溶解器、加氫反應器、反應器冷凝器,進料預熱器,精餾再沸器、第二薄膜蒸發器及各種醋酸及催化劑用泵等均采用了鈦及鈦復合材制造,經兩年使用后,鈦設備焊縫仍光亮可鑒。

4.2 乙烯氧化生產乙醛設備

乙醛大量用于合成醋酸、丁醇等化工產 品。乙烯直接氧化法生產乙醛,是以氯化鈀、氯化銅的稀鹽酸溶液為催化劑,通空氣或氧化制取,反應溫度100℃~150℃, 溶液的pH為1.2~1.5,工況條件苛刻,有強烈腐蝕性,采用不銹鋼材質制造的氧化塔、精餾塔 、管道、泵、閥等主要設備發生嚴重腐蝕,不能勝任。1974年,蘇州溶劑廠在中試生產中采用了鈦制氧化塔、換熱器等設備, 獲得了滿意的效果。在上海石化總廠1976年從德國引進的裝置中, 第一、第二冷凝器閃蒸塔、脫氣罐、過濾器、輸送泵、閥等采用的是鈦制設備。在催化劑再生器頂部接管法蘭面,選用的是耐高溫氯化物腐蝕的Ti-0.3Mo-0.8Ni合金材料。1980年,上海石化總廠二廠選用了國產鈦制大型乙醛液冷卻器, 進料溫度110℃,催化劑中含有CI-, 生產過程中該冷卻器顯示出了極耐腐蝕的特點。

4.3 乙醛氧化生產醋酸系統

醋酸是香料、染料、醫藥、合成纖維的原料,也是重要的氧化反應溶劑。醋酸的制取工藝有乙醛氧化法,烷烴氧化法、甲醇低壓 撥基合成法等。上海石化總廠二廠在醋酸裝置中選用了鈦制脫高沸塔塔頂冷凝器、鈦制醋酸回收塔,解決了氧化法工藝中設備受高 溫醋酸或含甲酸的醋酸的強烈腐蝕問題。上海試劑一廠在烷烴氧化法中,采用鈦制作氧化液進出料的閥,獲得了良好效果。 四川維尼綸廠在年產9×104t醋酸乙烯生產裝置中, 使用鈦制醋酸精餾塔,鈦制醋酸蒸發器,鈦制再沸器,5年的使用結果表明 ,這些設備沒有發生腐蝕現象。因而該廠將醋酸精餾系統中受醋酸腐蝕的管道、泵、閥均改為由鈦材制造。由于鈦設備的應用 ,每年可節約費用500多萬元。

4.4 順酐設備

順酐主要用于合成聚酯樹脂、農藥、油漆和塑料工業。它的生產是用苯作為原料制取順酸水溶液,然后加共沸劑二甲苯恒沸脫 水、精餾得到順酐結晶。設備主要受100℃~145℃順酸溶液(最大濃度70%)的腐蝕,采用1CR18NiiTi,1Cr17Mo2Ti等不銹鋼材料制 造,僅一周時間設備就被腐蝕成洞,最長使用時間也僅1~2個月就需大修,致使設備造價高昂。將順酐生產中腐蝕最為嚴重的酸 水吸收塔,恒沸塔,蒸發器改為全鈦設備后運行了5年進行檢查,其腐蝕率僅為0.014mm/a,而且順酐產量大幅度提高,成本下降了1/2,為企業帶來巨大的經濟效益。

4.5 次氯酸設備

在以氧氣、精丙烯為主要原料生產環氧丙烷中,其中的次氯酸化設備和次氯酸尾氣處理設備,原來均采用鋼套內襯防腐涂層,由于接觸介質是腐蝕性極強的次氯酸,氯醇,稀鹽酸,二氯丙烷等,所以鋼套無論襯耐酸膠泥、搪瓷玻璃,還是噴聚三氟乙烯,都因腐蝕、溶解和振動等原因,在短時間內連殼體一起被腐蝕擊穿。沈陽石油化工廠在使用了襯鈦尾氣吸收塔、襯鈦混合器、襯鈦次氯酸化塔和鈦煙囪等各種鈦管件后,大大改善了生產面貌,不僅無泄漏,也無污染,預計整套設備使用壽命可達20年。

4.6 己二酸生產設備

己二酸是生產尼龍-66鹽的主要化工原料,己二酸生產過程中的主要腐蝕介質是硝酸、磷酸和己二酸。用低碳不銹鋼材料制造的設備,腐蝕嚴重,特別是己二酸裝置硝酸回收工序的幾臺重要設備,腐蝕更為嚴重,故障多,壽命短,檢修頻繁,影響了己二酸的產量,將關鍵設備硝酸蒸餾塔塔底再沸器和硝酸二次蒸發器改用工業純鈦和鈦鋼復合板制作后,經過4 年平穩運行, 材料表面無明顯腐蝕現象,管板上的切削刀痕仍清晰可見,從而從根本上解決了腐蝕問題。

4.7 環氧丙烷設備

環氧丙烷稱氧化丙烯或甲基環氧丙烷,其化學性質活潑,在堿金屬氫氧化物或lewis酸等催化劑的作用下,可與水、硫化物、鹵化物、 二氧化碳等分別發生醚化反應、 酯化反應、 異構化反應、聚合反應等, 生成一系列有機化合物,是丙烯的三大衍生物之一。

上海高橋石化公司三廠,從日本引進了先進技術及部分設備, 采用抓醇法工藝生產,主要原料為液氯和丙烯。生產中,由于氯化反應,設備發生嚴重腐蝕。該廠對丙烯分配管、氯醇進料預熱管、氯醇進料混合器、氯丙醇泵、氛醇貯存泵、閥門、氯醇液管道等都選用了鈦材來制作,從而解決了腐蝕問題。另外,錦西、天津大沽、金陵石化等廠,對氯醇塔、氯醇換熱器及氯醇給料泵等主體生產設備,均使用鈦及鈦合金材料制作,取得了明顯的防腐蝕效果。

4.8 丙酮設備

丙酮是重要的溶劑,也是有機合成原料,主要用于合成環氧樹脂、氯仿、有機玻璃、聚碳酸脂等。

丙酮的生產工藝有幾種,其中以丙烯直接氧化法為最經濟。在丙烯直接氧化制取丙酮的生產中,其合成和精餾設備,管道受到 沸騰的氯化鈀、氯化銅、醋酸鈉、鹽酸溶液催化劑等強烈的腐蝕,1972年做了鈦掛片試驗,表明TC4合金的年腐蝕率僅為0.002 mm,為不銹鋼的1/100。所以,1977年,益陽紅旗化工廠的丙酮生產線采用了鈦制文氏混合器、氧化加熱器 、氧化分離器、羰化分反應器、閃蒸塔、貧氧空氣冷凝器、催化劑再生器、循環泵等設備,投運后獲得極佳的使用效果。

4.9 其它石化設備

對甲苯磺酸鈉生產反應釜的攪拌器,氛烴生產中的二氯甲烷精餾塔,三氯乙烷換熱器、冷凝器、分餾塔,三氯乙烯的冷凝器, 過氯乙烯的換熱器等,都使用了鈦制設備。氯乙醇生產,采用乙烯次氯酸化法,其氯化塔的氯氣噴頭、乙烯噴頭、導管等,使用鈦制件替代碳鋼、不銹鋼制件解決了腐蝕問題。在環氧氯乙烷、環氧氯丙烷、以內酰胺等產品的生產中,也都選用了鈦制設備和部件。

綜上所述,鈦及鈦合金是石油化工設備中防腐的理想金屬結構材料,對解決設備腐蝕或控制其腐蝕大有作為,是必不可少的防 腐材料,在保證設備長期安全運行, 提高生產效率,降低生產成本和環保等方面起著舉足輕重的作用。

作者簡介: 陳正云,女,高工,1979 年畢業于西安建筑科技大學冶金系壓力加工專業。爾后在寶雞有色金屬加工廠從事鈦技術推廣工作至今,在國家正式刊物上發表論文多篇。

tengyuti.com

騰宇微信二維碼