- 2024-03-31 23:04:57 鈦網藍廠家探究粉末冶金鈦合金的制備工藝

鈦具有質量輕、強度高、耐腐蝕及優良的生物相容性,是前途廣闊的醫用金屬材料[1-2]。美國研制的TC4鈦合金已成為應用最廣泛的鈦合金,成為脊柱矯形、人工關節和骨創傷用品等外科植入物的首選材料[3-6]。網籃組織的原始β晶粒破碎,晶界α不明顯,晶內片狀α變短變粗,在原始β晶粒輪廓內交錯分布,其抗拉強度、延伸率、沖擊韌性都較高,綜合性能較好[7]。醫用鈦合金要求良好的、穩定的綜合力學性能,具有網籃組織的TC4合金更好的適用于醫療領域。

1、試驗材料和方法

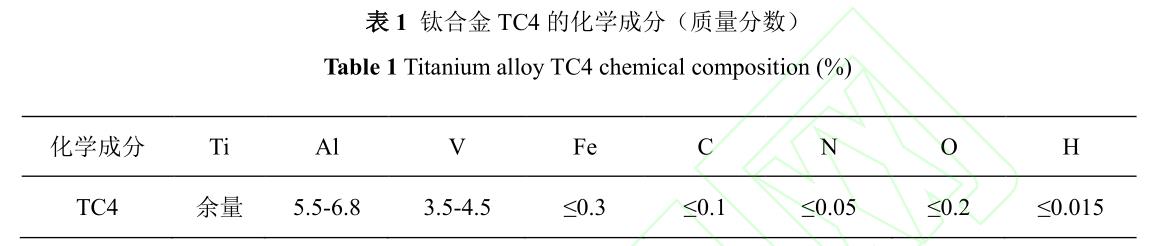

試驗用TC4鈦合金化學成分如表1所示。

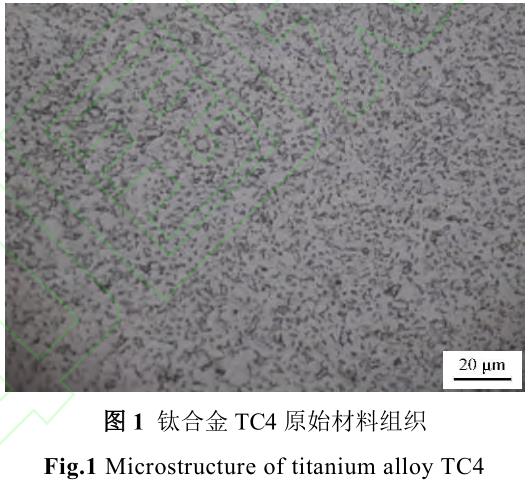

實驗材料鈦合金TC4的原始組織如圖1,為冷軋未完全退火態組織。對于兩相鈦合金,α相是(α+β)型鈦合金的基體相,白色部分為α相,其余部分為均勻分布的β相。

選擇1000℃和1020℃作為醫用TC4鈦合金獲得網籃組織的固溶處理溫度,冷卻方式為空冷或水冷,時效溫度分別為500℃、550℃、600℃、650℃和700℃。觀察不同熱處理制度下TC4鈦合金組織形貌,并測量硬度變化。

2、結果與分析

2.1固溶溫度和冷卻方式對組織的影響

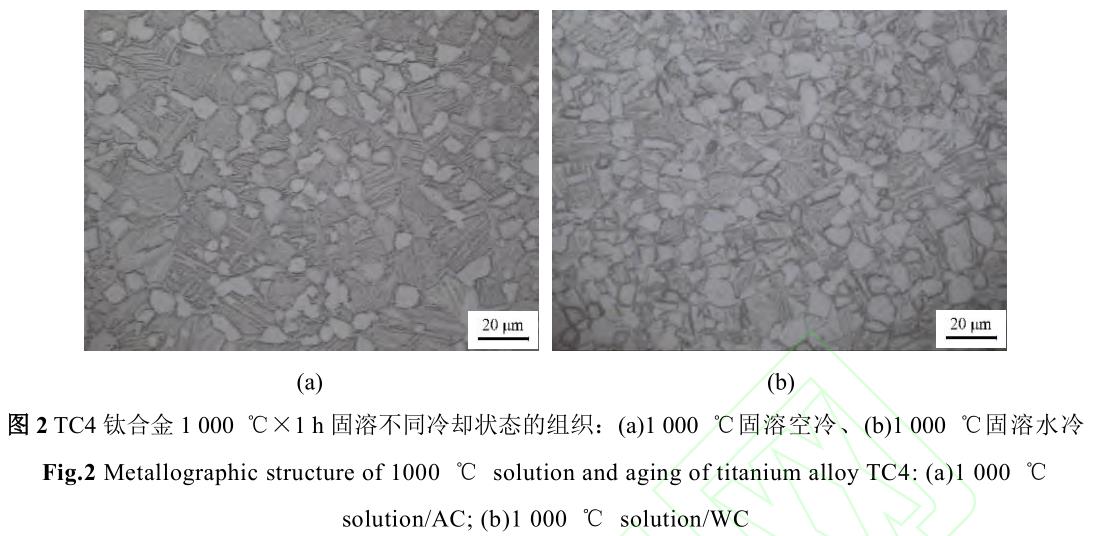

TC4鈦合金1000℃保溫1h,得到的顯微組織如圖2所示。圖中可以看出,TC4鈦合金組織上存在大量不連續分布的白色塊狀組織,這是由于溫度沒有達到(α+β)→β相變點,原始α相沒有轉變成β相,在高溫下長大形成。圖2(a)是空冷后的組織,為等軸初生α相和針片狀β相;圖2(b)是水冷后的組織,為等軸初生α相和α′馬氏體,α′馬氏體是β快速冷卻的轉變產物。

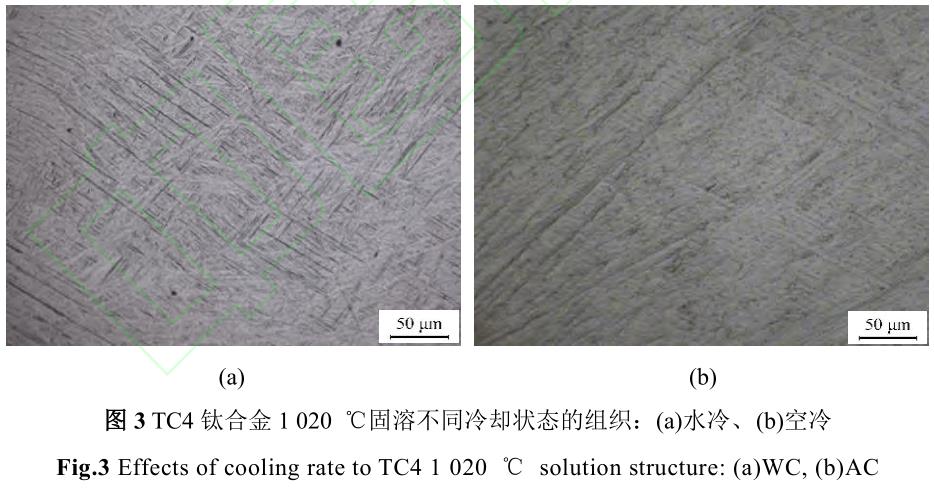

TC4鈦合金1020℃保溫1h,得到的顯微組織如圖3所示。圖3(a)采用水冷方式冷卻,組織為細針狀的α′相,并且隱約可見原始β相晶界,這是由于高溫β相在較快的冷速下來不及析出,晶內β相以切變方式轉變為淬火馬氏體α′,在熱處理時分解為細密且位向無規則的細針狀α′相。圖3(b)為固溶空冷后的組織,細小的板條α相組織以及未分解的β相,包括晶界α相和晶內沿一定慣習面析出的相互平行的α相集束。

2.2不同時效溫度對組織的影響

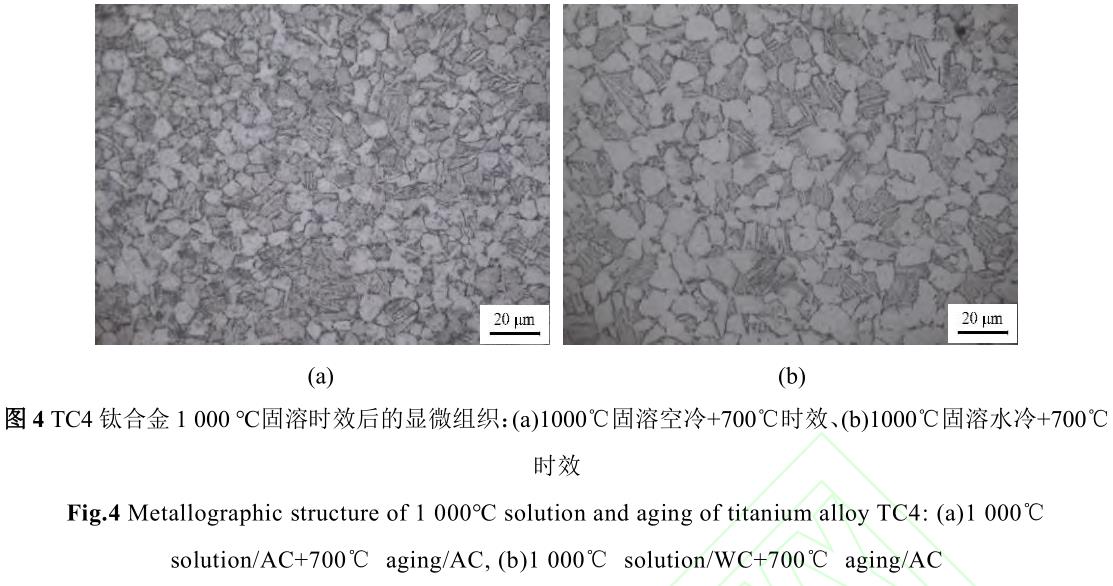

TC4鈦合金1000℃×1h固溶后經700℃×3h時效,得到圖4(a,b)兩種組織。圖4(a)中α相有明顯增多,這是因為在700℃時效下,原析出的α相會與初生α相聚集,同時針片狀β相發生分解,析出了片狀α相,最終形成具有片層結構的(α+β)相和大量的塊狀α相。

由圖4(b)可看出,時效后α相有明顯長大,是因為等軸α相發生了再結晶,同時亞穩α′相在熱力學上不穩定,時效時發生分解,最終產物為平衡狀態的(α+β)復相組織。

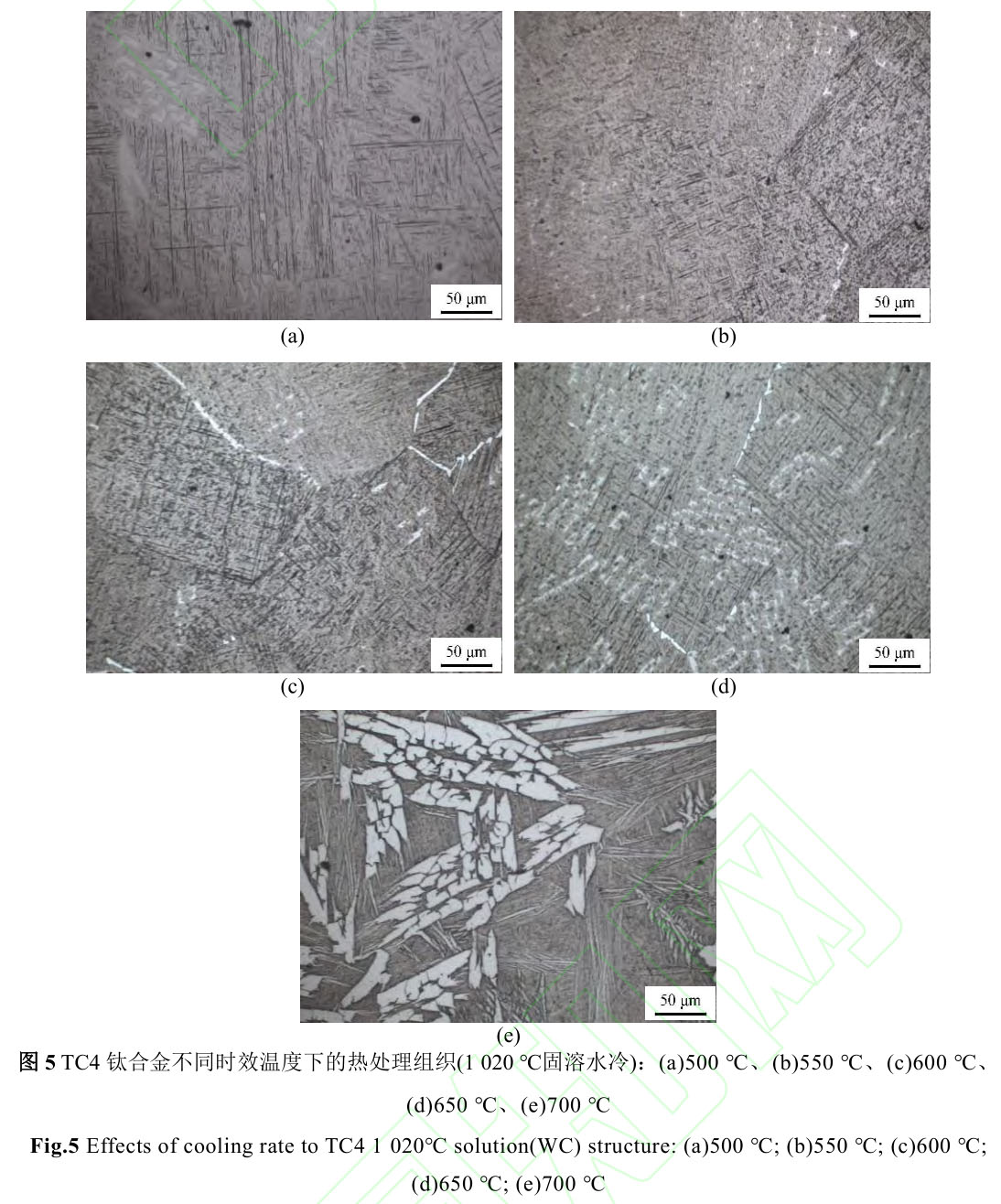

TC4鈦合金1020℃×1h固溶后水冷,經3h不同溫度的時效,得到的組織如圖5所示。

圖5a組織沒有明顯的變化,仍以細針狀組織為主,部分區域有不規則塊狀α相析出,這是時效過程中α′馬氏體發生分解,生成細小的α相和β相的混合物,時效保溫過程中α相發生再結晶長大形成。圖5b中在原始β晶界上也有α相析出長大現象,但主要仍為針狀的α′馬氏體。圖5c組織中仍存在明顯的針狀α′馬氏體,但在原始β晶界上和晶粒內,都析出明亮的白色α相,并且晶界上的α相成連續狀。圖5d中基體組織仍為針狀的α′相馬氏體組織,但是原始β晶界上和晶粒內,已經有大量的白色α相析出,均勻分布在基體上。圖5e中組織發生了明顯變化,淬火馬氏體α′基本分解完全,可以看到間距較寬的層片狀組織組成物(α+β)以及粗大的板條狀α相,這是因為時效溫度太高,組織發生了長大所致。

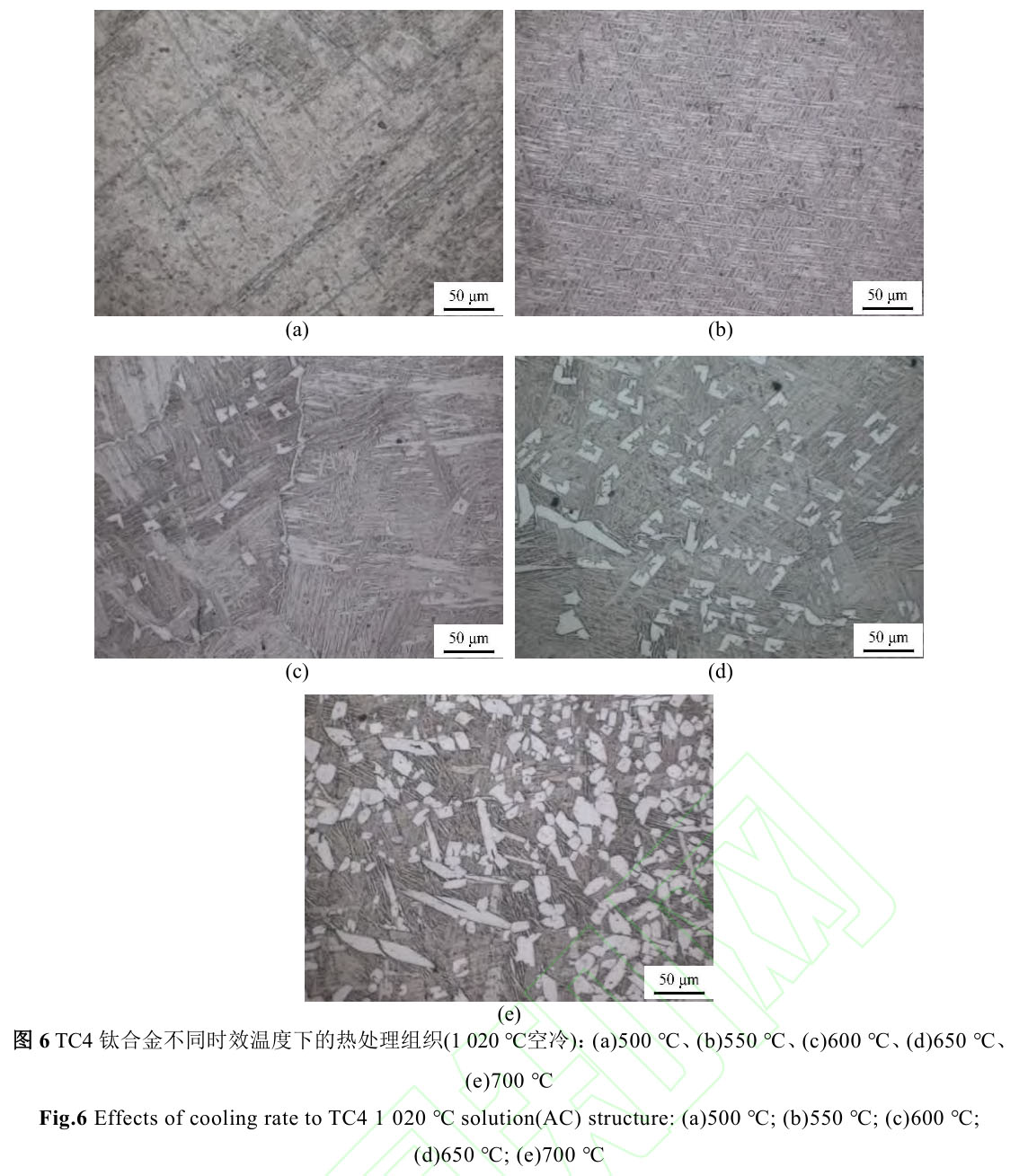

TC4鈦合金1020℃×1h固溶后空冷,經3h不同溫度的時效,得到的組織如圖6所示。

圖6a中組織為α相與β相互交錯分布的(α+β)相層片組織,但組織不夠均勻。圖6b中α相呈層狀排列分布于β相中,原始β相晶粒轉變為長條狀交錯組織,呈不同位向,與α相交錯形成網籃狀組織[7-10]。圖6c中基體組織仍為α相與β相互交錯分布的層片組織,但片層間距增大,在原始β晶界上和晶粒內,析出了α相,并且晶界上的α相呈連續分布。圖6d中基體組織為片層間距較大的層片狀組織,并有一定的α相析出。圖6e中組織為經700℃時效后,在層片組織上析出了大量板條狀和塊狀的α相,組織較為粗化。以上結果表明,鈦合金TC4獲得網籃組織的熱處理工藝為1020℃×1h(AC)+550℃×4h(AC)。

2.3固溶時效處理對硬度的影響

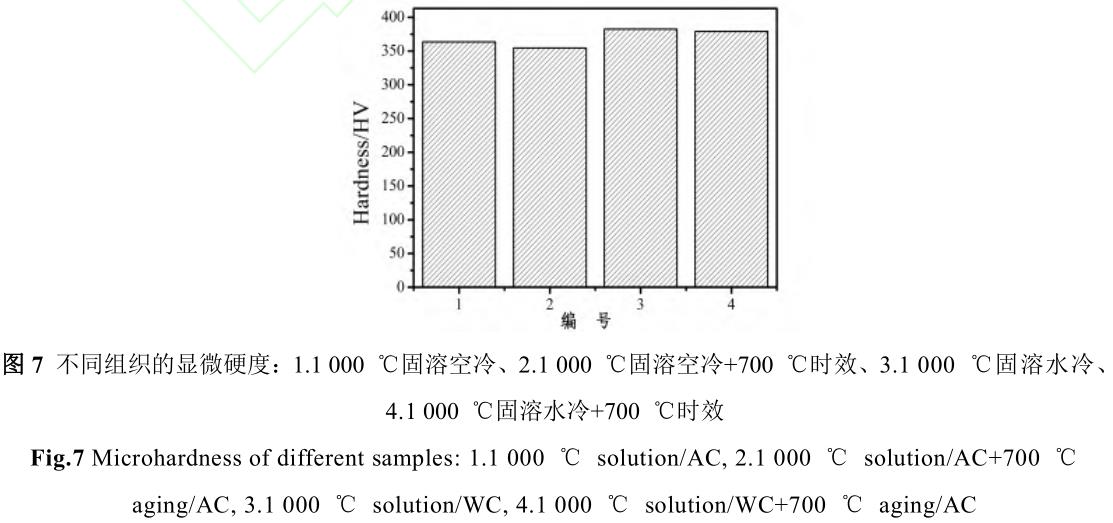

鈦合金TC4經固溶時效處理后的顯微硬度如圖7所示。經測量,所用材料鈦合金TC4原始硬度為332HV。由圖7可以看出,TC4鈦合金經1000℃固溶后水冷組織的硬度略高于空冷組織,但變化不大。經700℃時效后,硬度又稍有較低,這是由于α相發生了再結晶現象,并且(α+β)片層間距略有增大,組織整體由于時效變粗大導致的。

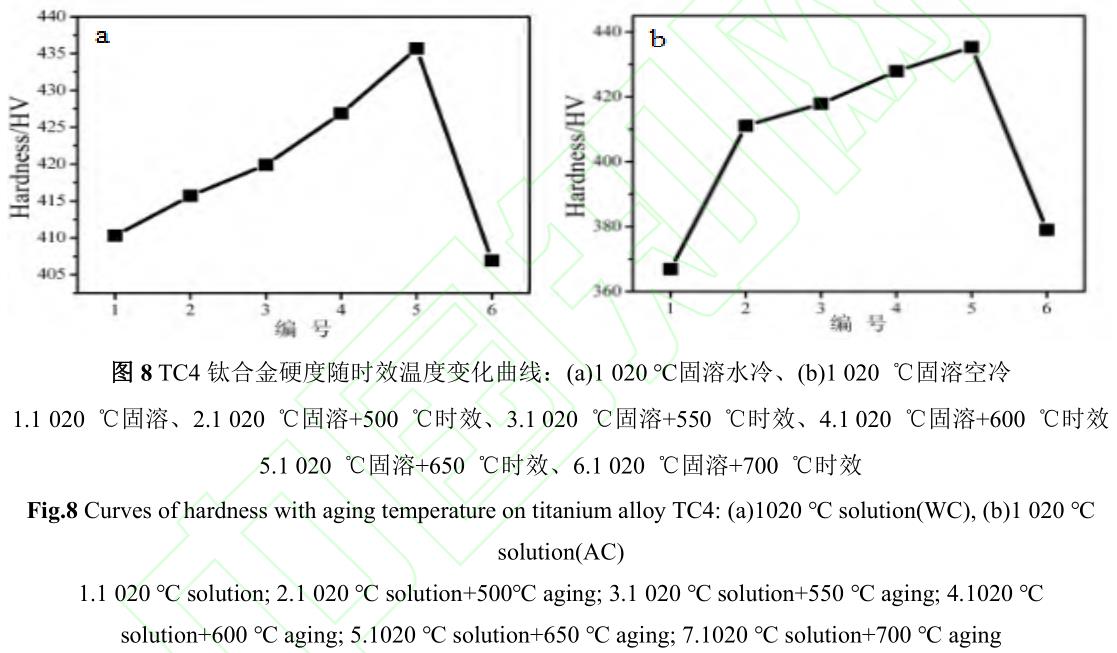

圖8為TC4鈦合金經1020℃固溶后硬度隨時效溫度變化曲線。從圖8(a)中可以看出,經1020℃固溶水冷后組織的硬度相較于基體(332HV)有較大的提高,這是因為鈦合金TC4經1020℃固溶水冷后產生了細小的α′馬氏體。時效后硬度有一定的提高,且隨著時效溫度的增高呈先增大后減小的趨勢。700℃時效后,組織有明顯的粗化,片層間距變寬且生成了大量塊狀α相,導致硬度降低。從圖8(b)中可看出,經1020℃固溶空冷后組織的硬度略有提高,經時效后硬度有較大的提高,且隨著時效溫度的增高有先增大后減小的趨勢。綜合來看,時效組織硬度有明顯提高,時效溫度均為650℃時達到硬度最大值,是因為時效生成了細小、彌散分布的層片狀組織;而時效溫度達到700℃時,片層間距變寬且生成了大量的塊狀α相,故硬度降低。

3、結論

(1)固溶溫度對醫用TC4鈦合金組織影響較大,低于β相變點溫度固溶時,組織中仍存在大量等軸α相;高于相變點溫度固溶時全部轉變為β相。試驗表明,醫用TC4鈦合金

的相變點溫度介于1000℃~1020℃之間。

(2)醫用TC4鈦合金1000℃固溶后時效,硬度相較于時效前略有降低;1020℃固溶后時效,隨時效溫度升高硬度呈先增后減規律,時效溫度為650℃時達到最大值,固溶后水冷時效和固溶空冷時效硬度值分別為435.7HV和435.3HV。

(3)醫用TC4鈦合金獲得具有良好抗疲勞性能和斷裂韌性的網籃組織的優化熱處理工藝為1020℃保溫1h后空冷,550℃時效保溫3h后空冷。

參考文獻

1 Yu Z T, Yu S, Chen J, et al. Acta Metallurgica Sinica, 2017, 53(10): 1238(in Chinese).

于振濤, 余森, 程軍, 等. 金屬學報, 2017, 53(10): 1238.

2 Jairo M, Cordeiro, Valentim B A R. Materials Science and Engineering C, 2017, 71: 1201.

3 Bai P F, Min X H, Tao X J, et al. Materials Review A, 2017, 31(7): 146(in Chinese).

白鵬飛, 閔小華, 陶曉杰, 等. 材料導報 A, 2017, 31(7): 146.

4 Villavicencio A T, Serxner B J, Mason A, et al. World Neurosurgery, 2015, 83: 553.

5 Kim H J, Kang K T, Park S C, et al. The Spine Journal, 2017, 17: 671.

6 Mahesh B, Upendra B, Vijay S, et al. The Spine Journal (Official Journal of the North American Spine Society),2016, 17: 457.

7 Lal H, Kumar L, Kumar R, et al. Journal of Clinical Orthopaedics and Trauma, 2017, 8: 156.

8 Du Z X, Xiao S L, Shen Y P, et al. Materials Science and Engineering A, 2015, 631: 67.

王曉亭,2013 年 6 月、2016 年 6 月分別于燕山大學和山東大學獲得工學學士學位和碩士學位。現為內蒙金屬材料研究所中級工程師,在喬波高級工程師的指導下進行研究。目前主要研究領域為輕合金加工。

喬波,內蒙金屬材料研究所副研究員。2005 年太原科技大學材料成型及控制工程專業本科畢業,2013 年太原科技大學材料加工工程專業碩士畢業后到內蒙金屬材料演技所至今,目前主要從事輕合金材料設計、材料加工等方面的研究工作。發表論文10 余篇。

tengyuti.com

騰宇微信二維碼