- 2024-03-14 23:33:44 球形鈦合金粉末制備技術及航空增材制造應用研究進展

增材制造技術(AdditiveManufacturing,AM)又稱3D打印技術(3Dprinting),基于3D數字模型,通常以粉末狀金屬或塑料等可黏合材質為原料,采用逐層疊加的形式完成零件制造,即“分層制造,逐層疊加”[1-5]。具有精準度高、設計交付周期短、材料利用率高、自動化程度高等特點,適合復雜件形狀結構件成形制造,是顛覆傳統制造如鑄造、鍛造、擠壓、焊接、車削等加工方式,實現生產制造自動化、智能化的新型制造技術[6-8]。

鈦合金具有質輕、比強度高、硬度高、耐腐蝕性好、熱膨脹系數小、生物相容性好等優異性能,受到航空航天、船舶制造、汽車制造、生物醫療等領域研究者的青睞[9-10]。以航空領域應用為例,在美國第四代機F22中,鈦合金作為飛機發動機風扇、壓氣機輪盤和葉片等結構材料,用量高達41%,是名副其實的“太空金屬”[11]。據不完全統計,以Ti6Al4V為代表的鈦合金在金屬3D打印中占比超過26%,每年僅生物醫用植入體消耗的鈦及鈦合金制品即接近千噸[12-15]。

1、3D打印用鈦合金粉末性能要求

作為鈦合金3D打印的關鍵性原材料,高品質鈦合金粉末是保證鈦合金打印件性能優良的基礎[16]。隨著3D打印技術的不斷發展,對鈦合金粉末粒度、化學成分、流動性、空心粉率、松裝密度等提出了相對嚴苛的要求。

1.1粉末粒度

粉末粒度,即粉末顆粒的尺寸大小,是決定3D打印粉末層厚度的最主要原因。打印時,粉末通過吸收能量發生熔化完成燒結成形,細顆粒粉末擁有更大的比表面積,打印時燒結驅動力更充足,成形質量更好。但細粉占比過高時,容易在打印過程被能量束擊潰,發生“球化現象”,影響下層粉末的成形質量。同時,細粒度粉末更容易受到靜電、分子引力等作用發生團聚結塊,影響粉末輸送穩定性[17]。

粉末粒度過粗則容易導致粉層過厚,進而發生打印層間融合不佳現象甚至產生氣孔。所以,將粗細粉末顆粒按一定的比例級配混合,選擇適宜的粒度區間進行打印才能得到良好的成形效果。根據金屬3D打印能量源的不同,粉末粒度一般有不同的要求。高品質鈦合金粉末3D打印應用一般集中在選區激光熔覆技術,該工藝一般要求粉末顆粒粒度為10~53μm。其他類主流的鈦合金3D打印要求為:電子束選區熔化技術要求粉末粒度為45~106μm,激光同軸送粉技術要求粉末粒度為75~250μm。

1.2化學成分

3D打印用鈦合金粉末的化學成分除主元素Ti、Al、V、Mo、Zr等外,一般還包括雜質元素Fe、Si、C、N、H、O等[18]。雜質元素來源包括原材料如海綿鈦、中間合金及粉末生產過程,環境引入的SiO2、Al2O3、硅酸鹽等非金屬及陶瓷夾雜,以及粉末產品生產及后處理、運輸、貯存等過程表面接觸吸附的氧、氮及水蒸氣等。

金屬粉末的純凈度直接影響到3D打印的成形質量,通常雜質元素會在打印過程與鈦合金發生反應,還可能引發熔化不均,形成制件內部缺陷。粉末中的夾雜物會提高顆粒硬度,降低粉末成形性能,對材料韌性造成不良影響。O、N元素常作為雜質元素被重點控制,由于O元素與鈦親和力較高,在鈦合金粉末打印過程中,容易受環境等因素影響不斷發生增氧,導致打印件塑性降低,發生開裂的風險提高,所以氧元素常被作為雜質元素進行嚴格控制。含氧量較高時,還會降低潤濕性甚至發生球化現象,降低制件的致密度和成形質量。N元素一般作為間隙元素存在鈦合金中,適當提高N元素含量對制件強化效果明顯。但高溫下N與Ti會生成脆而硬的TiN相,使得制件塑性劣化,所以打印過程需要嚴控氛圍中的雜質元素含量[19]。

1.3粉末流動性

粉末流動性直接影響成形過程中鋪粉均勻性及送粉過程穩定性,具有高流動性的粉末,材料利用率也更高。粉末流動性不佳時,容易造成掃描區熔化量不均,影響到成形件的內部結構及表面尺寸精度,一般粉末球形度越高,則流動性越好,越利于打印成形過程鋪粉或送粉的順利進行。粉末形貌是影響流動性的決定性因素,且粉末形貌與制備方法密切相關,傳統機械破碎法所得粉末多為不規則異形粉,電解法制備粉末多為樹枝狀,而霧化法制備粉末多為球狀或近球狀[20]。

1.4空心粉率

空心粉率為打印粉末中的空心粉顆粒數量占粉末顆粒總數量的比例,目前空心粉率檢測方法主要包括金相法及工業CT掃描法。空心粉是一種由制備工藝產生的氣孔缺陷,會導致零件致密性及燒結區結合強度降低,并最終影響到產品的疲勞強度及使用壽命[21]。在制件打印成形過程中,鈦合金粉末原材料中的空心粉及內部裹挾的氬氣無法完全消除或逃逸,從而遺傳在其制品內部,進而影響其制品的力學性能,且該類缺陷即使通過熱等靜壓處理也無法完全消除。

1.5松裝密度

粉末松裝密度是指粉末在自然狀態下堆積時單位體積的粉末質量,一般作為參考值表征粉末在補給過程中的堆垛密實程度,常通過漏斗法進行檢測。提高粉末的松裝密度,利于制件致密化、提高成形質量和結合強度,且增大松裝密度更利于粉末流動性提高。粉末粒度、形貌、空心粉率、水含量等共同影響粉末松裝密度,一般球形度更高的粉末產品,自然堆垛時粉末間隙更小,松裝密度更高。此外,當期望制件獲得較高致密度時,應選用具備雙峰分布特點的粉末,這是由于該類粉末粒度分布寬,粗細顆粒相互填充,提高了松裝密度從而提高致密度[22]。

2、3D打印用鈦合金粉末制備技術

近年來,隨著3D打印技術的快速發展,高球形度、良好流動性、高純凈度、空心粉占比低等粉末特性,成為鈦及鈦合金3D打印用粉末原材料的重要技術指標[23-24]。目前,3D打印領域中以Ti6Al4V為代表的鈦合金粉末制備技術,主要包括電極感應熔煉惰性氣體霧化(EIGA)、等離子旋轉電極離心霧化制粉(PREP)、等離子球化制粉(PS)及等離子霧化制粉(PA),其中,EIGA法及PREP法是目前3D打印領域高品質鈦合金粉末工業化應用的最主要制備方法[25-26]。

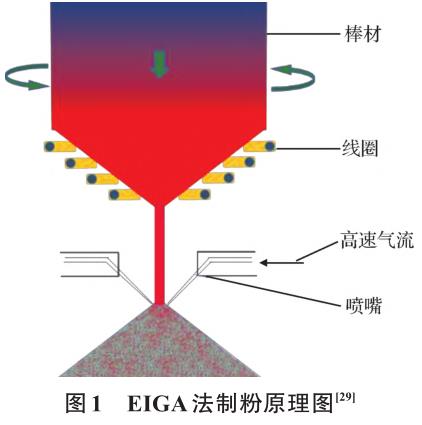

氣霧化法制粉采用高速惰性氣體沖擊熔融金屬液流,從而形成細小的金屬液滴并凝固成粉末顆粒。早期氣霧化法制粉主要為真空感應熔煉氣霧化法(VIGA法),制粉時采用坩堝加熱金屬原材料得到熔融液體,并以高速惰性氣流沖擊坩堝底部流出的熔融金屬液流,最終液流被沖擊破碎成細小液滴,并在表面分子張力作用下冷凝球化為固體顆粒。但因制粉過程容易受到熔煉坩堝污染,不適合高活性、高純凈球形鈦粉生產,鈦合金粉末制備逐漸被無坩堝霧化技術替代[27]。EIGA工藝為氣霧化法制備鈦合金粉末的典型代表,制粉時電極棒緩慢旋轉并逐漸降低靠近環形感應線圈中加熱熔化,熔滴落入氣體霧化噴嘴系統,利用高壓惰性氣體實現霧化。EIGA法制粉時氣流動能轉換為熔融液滴的表面能,液滴在表面能的驅動下球化成粉末顆粒。

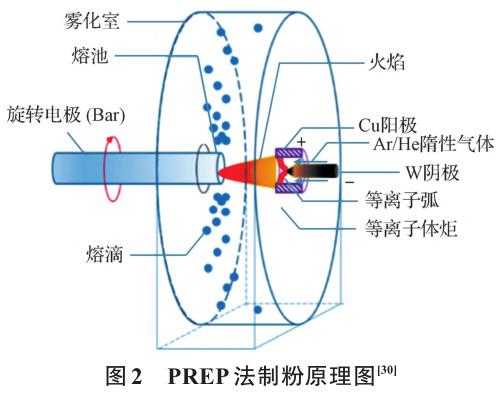

PREP制粉技術則是棒料經高速旋轉的傳動軸帶動,形成較大的離心力,同時棒料一端在高溫電弧作用下熔化形成熔融金屬液膜,液膜邊緣在離心力的作用下沿切線方向上分散成小液滴,最終在表面張力作用下凝固球化成粉末[28]。EIGA及PREP粉末制備原理如圖1及圖2所示。

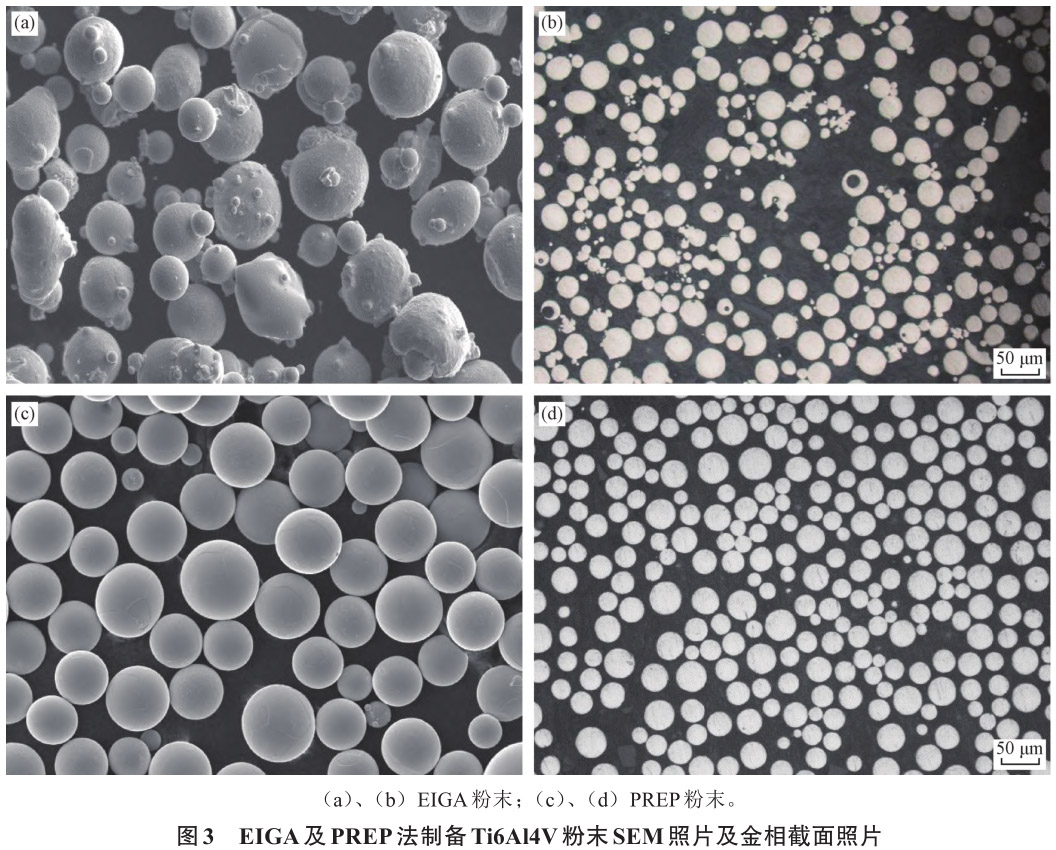

圖3為EIGA及PREP法制備的Ti6Al4V合金粉末SEM及金相截面照片,由圖可知,EIGA粉中存在較多形狀不規則的異形顆粒,且相互粘連的粉末占比較高,大尺寸顆粒表面粘附有較多衛星顆粒,其金相截面照片表明,粉末中存在較多空心粉。PREP粉末則為良好球形顆粒,粉末相互獨立且趨于完美球形,粉末表面光滑,其金相截面照片表明,粉末中基本無空心粉顆粒,致密化度較高。目前,PREP粉末被認為是3D打印用鈦合金粉末的最理想制備方法。目前,受限于制粉設備轉速,PREP制粉時15~53μm段粉末成品率較低(一般不足30%),相比于EIGA法制備粉末,成本相對較高。

除EIGA粉及PREP粉外,適于3D打印技術應用的鈦合金粉末制備方法主要包括PS及PA法[31-32]。

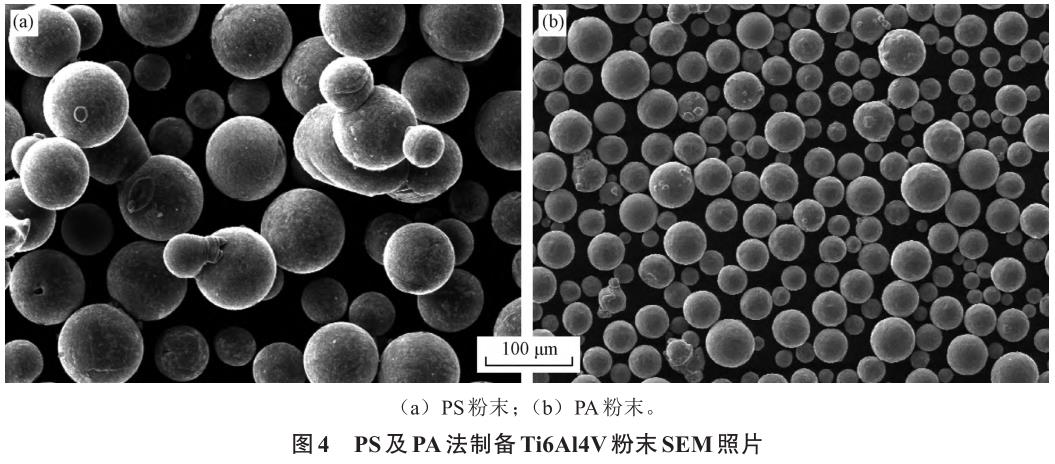

PS技術一般以非球形的氫化脫氫合金鈦合金粉末為原料,經氣流送入等離子火焰中融化成液滴,在液滴表面張力作用下凝固球化成球形顆粒。一般情況下,PS制粉一次球化率接近80%,粉末顆粒需經過篩選及第二次球化處理,故而其O、N等氣體元素增量問題通常難以解決,同時粉體存在一定的粘連現象,粉體潔凈度較差。PA法一般以絲材為原材料,絲材在等離子射流作用下熔化成超細液滴,再進入霧化室中冷卻凝固成超細粉末,但由于原材料為絲材,所以提高了加工成本。PA法制粉技術由加拿大AP&C公司開發設計,現AP&C已成為世界上最大的3D打印球形鈦合金粉末產地之一,其生產粉末暢銷全球。國內因受專利封鎖及技術壟斷,關于PA法制粉鮮有報道,研究進展相對緩慢。PA法制備粉末是僅次于PREP粉末球形度最好的粉末,其SEM照片表明,粉末基本為良好球形,表面光滑,僅有極少數衛星粘連。PS及PA法制備Ti6Al4V粉末SEM照片如圖4所示。

3、PREP與EIGA技術制備粉末對比

3.1PREP法與EIGA法制粉工藝技術對比

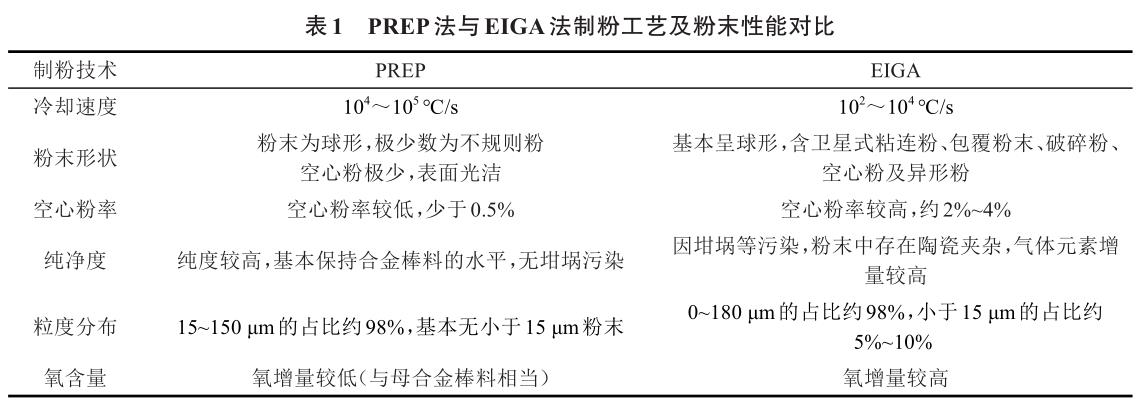

因EIGA制粉技術及PREP制粉技術在制備原理上的差異,制備的鈦合金粉末性能也存在較大差異。比較而言,EIGA法成本相對較低,細粉收得率高,但純凈度較差。PREP粉末純凈度高、粒度分布范圍窄、球形度高,流動性好,松裝密度和振實密度高,細粉收得率相對較低。PREP法與EIGA法制粉工藝技術及粉末特性對比如表1所示。

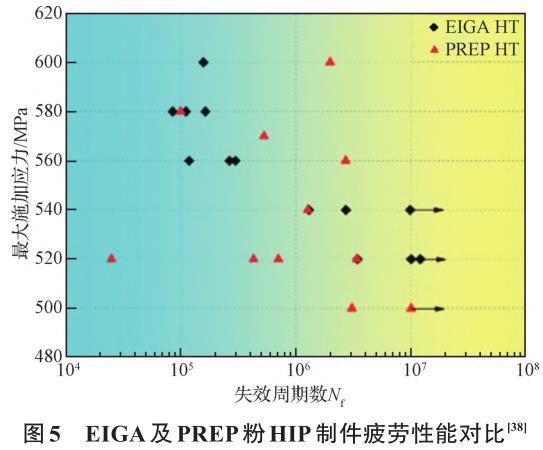

研究表明,打印件內部孔洞缺陷是試樣裂紋萌生的主要形式之一,孔洞的存在將劣化打印件疲勞性能,成為限制航空航天、汽車等領域3D打印結構件開發和使用的重要因素[33-34]。主要原因為,原始合金粉末中存在的空心粉,在3D打印熔化成形過程中,粉末內部裹覆的氬氣無法完全消除或逃逸,從而遺留在制件內,打印件在后期使用時,孔洞的存在更容易所引起應力集中,在經歷一定次數循環應力后發生疲勞引發失效。目前階段,對3D打印件進一步進行HIP處理,是提高材料力學性能的有效和常用手段,如對Ti6Al4V打印件在920℃、100MPa進行HIP處理2h,打印件力學性能達到并部分超過鍛件水平[35-37]。有文獻指出,HIP處理后材料疲勞性能提高,但經HIP處理閉合的孔洞數量有限,且孔隙網一定程度上促進了裂紋擴展[37]。

因此,原始粉末的性能在一定程度上影響或決定了其3D打印制品的最終性能。EIGA粉中空心粉較多,3D打印后打印件中孔隙較多,進而劣化制件力學性能,而PREP粉末中基本無空心粉,打印件致密度良好,也一定程度從根源上解決孔洞引發的應力集中和失效,圖5為HIP后制件疲勞性能檢測對比。

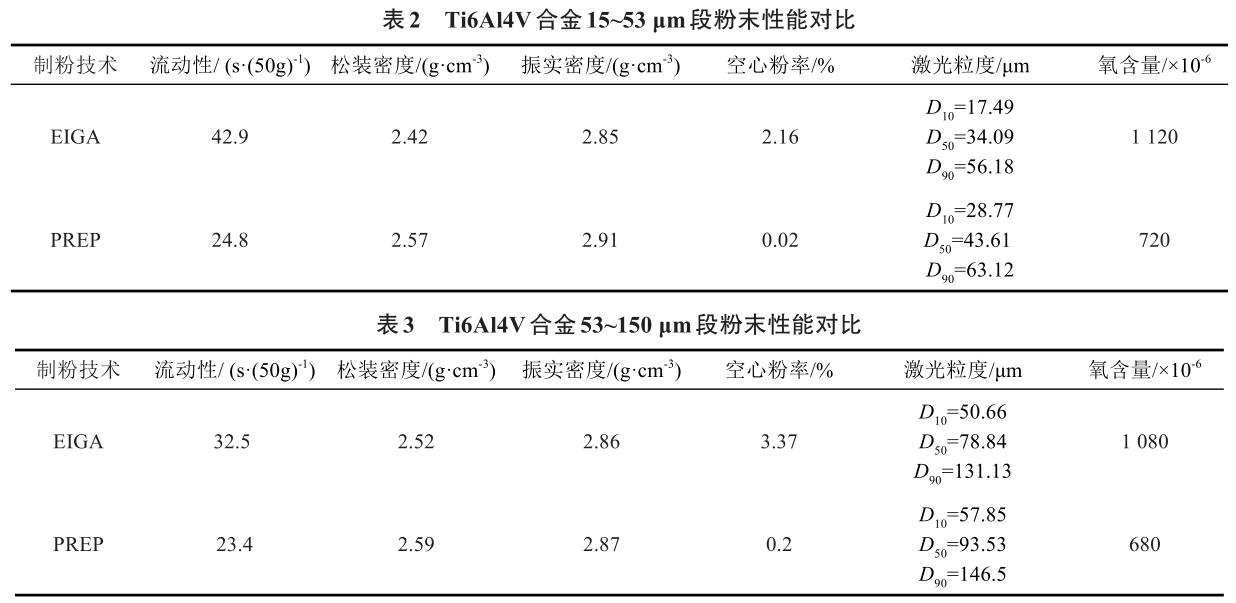

對EIGA粉及PREP制備15~53μm及53~150μm粉末分別進行性能檢測,其他性能檢測結果對比如表2和表3所示。檢測結果表明,EIGA粉末與PREP粉主要差異體現在流動性、空心粉率及O含量。

3.2PREP法與EIGA法粉末性能差異原因分析

氣霧化過程中,熔滴體積尺寸較大的顆粒,冷速較慢,在粉末凝固時,同時受到自身重力及霧化室內部氣流沖擊,飛行過程中容易與已經冷卻凝固的小尺寸顆粒發生碰撞,形成粘連或焊合現象,粉末間局部粘附,形成類似衛星狀顆粒,故而粉體形貌較差,衛星顆粒較多。同時,在氣霧化制粉過程中,粉末顆粒的成形,依賴于高壓氣流對熔融金屬的破碎分散,當液滴快速冷卻凝固時,會導致進入熔融熔滴內部的惰性氣體無法逸出,形成類似的包覆效果,粉末最終冷卻成形后,滯留與粉體芯部的氣體便以氣孔的形式滯留于粉末中 [39]。

PREP技術制粉過程中,熔融的金屬液在傳動軸軸帶動下高速旋轉,形成較大的離心力,棒料邊緣部位液滴被甩出,形成細小的熔滴。由于表面張力的作用,熔滴在飛行過程中具有形成球體的趨勢,同時母合金棒熔池過熱度較高,金屬液滴球化時間較長,因而制備的金屬粉末球形度較高。

PREP技術制粉過程中,金屬液滴主要依靠棒料離心作用形成,并最終冷卻成粉末,氬氣(Ar/He混合氣體)只起到引弧和制粉過程氣氛保護作用,故基本不會在顆粒內部引入氣體形成氣孔。此外,制粉時棒料在等離子火炬作用下熔池溫度極高,在高的過熱度作用下,即使氣體進入液滴,也有充分的時間在粉末冷卻前逸出,故粉末致密度高,基本無空心球顆粒[40]。

4、3D打印鈦合金應用

20世紀50年代,Douglas公司在DC-T機發動機吊艙及防火壁上首次使用鈦合金,從此揭開鈦材在航空航天領域應用的序章。如今,鈦合金應用已推廣至軍用戰斗機、轟炸機、運輸機、無人機、客機及民用飛機[41]。隨著我國航空航天事業的飛速發展,結構材料的使用日益趨向于質輕、高強、高韌,鈦合金的特性基本為此量身定做,其在發動機中的應用推廣已使航空發動機推重比提高得到質的飛躍[42]。

Ti6Al4V作為鈦合金典型,被廣泛用于航空發動機風扇、壓氣機葉盤、葉片打印制造[43-44]。近年來,隨著我國科研工作者在耐熱、阻燃及高強鈦合金等不斷取得技術突破,已逐步縮小與歐美等工業強國差距,隨著國產C919大型客機2017年圓滿首飛,鈦合金用量占比已接近10%,其中,大尺寸雙曲面框、起落架主承力筒、機翼中央翼緣條等大型結構件均為我國自主研制及打印成形。以C919客機機翼中央翼緣條為例,采用鈦合金進行激光打印成形,最大尺寸為3070mm,最大變形量小于0.8mm,重196kg,相比于傳統加工工藝,研制周期縮短了2/3,成本降低了50%左右[45-46]。鈦合金因密度小、比強度高、生物相容性良好等特點,一定程度上填補了不銹鋼和鈷基合金作為外科植入物的缺陷,現已成為中高端外科植入物的主要原材料[47-48]。3D打印產品最突出的特點是精準、適于復雜件成形、個性化定制,這與一些醫療器具用品精準、復雜,甚至于一次性、量身定做的要求不謀而合,解決了早期患者對植入物“削足適履”式的窘境。隨著3D打印技術的不斷進步與發展,3D打印鈦合金已逐漸得到醫患認可和接受。國內關于鈦合金3D打印顱骨、頜骨、股骨、髖關節、肩關節、肘關節、血管支架等的報道已現于較多文獻中[49-53]。因植入體與骨組織之間良好親容,3D打印多孔鈦從從眾多材料中脫穎而出。相比于致密材料,多孔鈦強度和彈性模量明顯下降,并且其密度、強度、彈性模量等性能,可以通過調整乃至設計孔結構來達到與骨組織的力學性能相匹配的水平空隙結構,引入對應力沖擊力起到良好的緩沖和減震作用,有效解決應力屏蔽作用。其獨特的多孔結構及粗糙的內外表面有利于成骨細胞的茹附、增殖和分化,促使新骨組織長入和結合。

艦船領域如遠洋油輪、遠海軍艦,隨時面臨惡劣天氣、觸礁等突發情況造成的設備故障及零部件更換,常常耗費較長的維修更換周期,成本高風險大。采用3D打印技術可及時進行設計制造,解決船艦必須靠港配件進行維修的窘境,已有文獻表明,Ti60、Ti2AlNb、Ti60-Ti2AlNb梯度材料,已被用于燃氣輪機鈦合金葉盤打印制造,在550~800℃使用溫度范圍內得以靈活選擇使用,在保證葉盤整體性能的同時,達到減重、降低原料使用及制造成本。3D打印技術可以精確制備各種復雜造零件,并且可以最大程度縮短制造周期,實現汽車輕量化設計制造。采用SLM技術,經拓撲優化的打印的鈦合金汽車車架零件減重至245g,凈減質量達65%。對特殊結構尺寸零件,可根據更換及維修需求,靈活設計,實現最短作業周期內完成零件更換[54]。

5、結論與展望

鈦及鈦合金3D打印,以粉末為原料實現復雜零件自動化、智能化制備,相比傳統鑄造、鍛造等工藝技術,在產品制備靈活性、交付周期、加工精度及材料利用率等方面具有顯著的優勢。EIGA粉末及PREP粉末作為3D打印的最常用粉末原料,EIGA法成本相對較低,細粉收得率高,需解決粉末純凈度不足、空心粉占比較高的問題;PREP粉末純凈度高、球形度高,流動性好,松裝密度和振實密度高,需解決細粉收得率不足的問題。經過多年探索發展,我國鈦合金3D打印技術已成功推廣應用于航空航天、生物醫療、船舶、汽車等領域,高性能復雜結構件打印已取得驕人的成績,隨著國內制粉企業粉末制造技術經驗不斷積累,在批次穩定性控制、產品質量不斷精益求精,國產鈦合金粉末實現低成本制造,逐步推入民用市場成為可能,未來實現鈦合金3D打印工業化生產應用,將會是一項非常有挑戰性的事業,也必將對鈦合金工業帶來重大變革和洗禮。未來,隨著打印件評價數據庫及國家標準及行業標準體系逐步建立完善,新材料體系不斷開發、打印過程控制逐步優化,相信鈦合金3D打印終將成為加工制造領域的中流砥柱,造福于民。

參考文獻

[1]李俊生, 李端, 李學超, 等 . 3D 打印天線罩技術研究進展[J].材料導報, 2022, 36(22): 80.

[2]葉文輝, 廖強, 宋陽, 等 . 基于 3D 打印技術的鈦及鈦合金精密鑄造工藝[J]. 有色金屬加工, 2022, 51(05): 34.

[3]王琪, 劉小娜, 黃晟, 等 . 不規則多孔結構鈦合金人體植入物的制備和性能研究[J]. 鈦工業進展, 2021, 38(04): 28.

[4]林毅貞,劉文彬 . 熱等靜壓對 3D 打印金屬構件力學性能的影響[J].粉末冶金工業,2023,33(3):120.

[5]胡建斌,劉曉靜,楊建明等.粉末擠出3D打印技術研究現狀[J].粉末冶金工業,2022,32(5):96.

[6]Kumar A, Nune KC, Murr LE, et al. Biocompatibility and me‐chanical behaviour of three-dimensional scaffolds for biomedi‐cal devices: process-structure-property paradigm. International Materials Reviews, 2016, 61(1): 20.

[7]Efraín Carre?o-Morelli, Mikel Rodriguez-Arbaizar. Powder Pressing, Shaping and 3D-Printing of Titanium Parts From Tita‐nium Hydride Powder[J]. Encyclopedia of Materials: Metals and Alloys, 2022, 7: 330.

[8]何亞洲, 沈鵬, 侯雅青, 等 . 永磁材料 3D 打印研究進展[J]. 金屬功能材料,2022,29(05):28.

[9]汪豪杰, 楊芳, 郭志猛, 等 . 3D 打印鈦及鈦合金的發展現狀及挑戰[J]. 稀有金屬材料與工程, 2021, 50(02): 709.

[10]邵志文 . 裝甲鈦合金低成本技術研究及其應用現狀[J]. 金屬功能材料,2023,30(04):1.

[11]ZHANG Z H, LIU Q M, LIU S F, et al. Effect of 0.12wt% Hy‐drogen Addition on Microstructural Evolution of Ti-0.3Mo-0.8Ni Alloy Argon-arc Welded Joints [J]. Rare Metal Materials and Engineering, 2019, 48(1): 104.

[12]李安, 劉世鋒, 王伯健, 等 . 3D 打印用金屬粉末制備技術研究進展[J]. 鋼鐵研究學報, 2018, 30(06): 419.

[13]丁紅瑜, 黃潔, 馬超, 等 . 3D 打印技術在骨科醫療植入物方面的應用及其對民用飛機結構件適航認證的啟示[J]. 材料導報, 2017, 31(S1): 83.

[14]郭勍, 張林嘉, 白瑞敏, 等 .粉末粒度和成分對 Ti6Al4V ELI粉末內部縮孔率的影響[J].粉末冶金工業,2021,31(6):60.

[15]蘭劍, 劉立科, 王慶相, 等 .齒科用 Co25Cr5W5Mo合金粉末制備及激光選區熔化成形打印件性能分析[J]. 粉末冶金工業,2021,31(6):13.

[16]劉悅, 唐若蘭,賈世召,等 .氫化鈦粉脫氫及球形鈦粉制造方法的研究進展[J].粉末冶金工業,2022,32(2):105.

[17]高超峰, 余偉泳, 朱權利, 等 . 3D 打印用金屬粉末的性能特征及研究進展[J]. 粉末冶金工業,2017, 27(5): 53.

[18]廉才浩, 楊勝, 周慧, 等 . 合金元素 Nb、Ta、Fe、Zr 對鈦合金組織和性能的影響[J]. 熱加工工藝, 2013, 42(14): 40.

[19]張捷頻, 閔新華 . 雜質元素 N、O、Fe 對 TA15 鈦合金性能和組織的影響[J]. 材料開發與應用, 2013, 28 (02): 83.

[20]唐超蘭, 張偉祥, 陳志茹, 等 . 3D 打印用鈦合金粉末制備技術分析[J]. 廣東工業大學學報, 2019, 36 (03): 91.

[21]王永慧, 胡強, 張金輝, 等 . 激光選區熔化 3D 打印 AlSi10Mg拉伸性能影響因素[J]. 粉末冶金技術, 2022, 40(02): 152.

[22]程玉婉, 關航健, 李博, 等 . 金屬 3D 打印技術及其專用粉末特征與應用[J]. 材料導報, 2017, 31(S1): 98.

[23]楊全占, 魏彥鵬, 高鵬, 等 . 金屬增材制造技術及其專用材料研究進展[J]. 材料導報, 2016, 30(S1): 107.

[24]Turner B N, Gold S A. A review of melt extrusion additive manufacturing process: Ⅱ. Materials, dimensional accuracy and surface roughness [J]. Rapid Prototyping J, 2015, 21(3): 250.

[25]楊星波, 朱紀磊, 陳斌科, 等 . 等離子旋轉電極霧化技術及粉末粒度控制研究現狀[J].粉末冶金工業,2022,32(2):90.

[26]胡家齊, 程宗輝, 白兵 . 霧化制粉過程模擬仿真研究進展[J].粉末冶金工業,2022,32(5):103.

[27]李保強, 金化成, 張延昌, 等 . 3D 打印用球形鈦粉制備技術研究進展[J]. 過程工程學報, 2017, 17 (05): 911.

[28]李繼展,范志超,向抒林 .霧化法制備 25Cr35NiNb 合金粉末性能研究[J].粉末冶金工業,2023,33(5):10.

[29]WEI M, CHEN S, LIANG J, et al. Effect of atomization pres‐sure on the breakup of TA15 titanium alloy powder prepared by EIGA method for laser 3D printing [J]. Vacuum, 2017, 143(9):185.

[30]LIU Y, LIANG S, HAN Z, et al. A novel model of calculating particle sizes in plasma rotating electrode process for superal‐loys[J]. Powder Technology, 2018, 336(6): 406.

[31]吳文恒, 王濤, 范玎 . 增材制造用球形金屬粉末主要制備技術的研究進展[J]. 機械工程材料, 2021, 45 (11): 76.

[32]馬劍雄, 夏張文, 周偉民 . 金屬增材制造技術的發展與展望[J]. 金屬加工(熱加工), 2022(03): 22.

[33]Günther J, Krewerth D, Lippmann T, et al. Fatigue life of addi‐tively manufactured Ti-6Al-4V in the very high cycle fatigue re‐gime[J]. International Journal of Fatigue, 2016, 94: 236.

[34]SUN Y Y, Gulizia S, Oh C H, et al. The influence of asbuilt sur‐face conditions on mechnical properties of Ti-6Al-4V addi‐tively manufactured by selective electron beam melting[J].JOM, 2016, 68(3): 791.

[35]林毅貞,劉文彬 . 熱等靜壓對 3D 打印金屬構件力學性能的影響[J].粉末冶金工業,2023,33(3):120.

[36]湯慧萍 . 粉末床電子束 3D 打印 Ti-6Al-4V 合金的工程應用技術研究進展[J]. 中國材料進展, 2020, 39(08): 551.

[37]Leuders S, Th?ne M, Roemer A, et al. On the mechanical be‐havior of titanium alloy Ti6Al4V manufactured by selective la‐ser melting: Fatigue resistance and crack growth performance[J]. International Journal of Fatigue, 2013, 48(3): 300.

[38]Benedetti M, Cazzolli M, Fontanari V, et al. Fatigue limit of Ti6Al4V alloy produced by selective laser sintering [J]. Proce‐dia Structural Integrity, 2016, 2: 3158.

[39] GUO R P, XU L, ZONG Y P, et al. Characterization of Preal‐loyed Ti-6Al-4V Powders from EIGA and PREP Process and Mechanical Properties of HIPed Powder Compacts [J]. Acta Metallurgica Sinica, 2017, 30(8):1.

[40]趙少陽, 談萍, 湯慧萍, 等 . 2種 3D打印用霧化 Ti-6Al-4V合金粉末的對比研究[J]. 鈦工業進展, 2019, 36(04): 13.

[41]楊啟云, 吳文恒, 張亮, 等 . EIGA 霧化法制備 3D 打印用Ti6Al4V合金粉末[J]. 粉末冶金工業, 2018, 28(3): 8.

[42]譚立忠, 方芳 . 3D 打印技術及其在航空航天領域的應用[J].戰術導彈技術, 2016(04): 1.

[43]徐家文, 云乃彰, 嚴德榮 . 數控電解加工整體葉盤的研究、應用和發展[J]. 航空制造技術, 2003(06): 31.

[44]韓壽波, 張義文, 田向軍, 等 . 航空航天用高品質 3D 打印金屬粉末的研究進展[J]. 粉末冶金工業, 2017, 27(6): 44.

[45]林鑫, 黃衛東 . 應用于航空領域的金屬高性能增材制造技術[J]. 中國材料進展, 2015, 34(9): 684.

[46]李斌 . 航空用鈦合金 TC18板材軋制工藝研究[D]. 西安: 西安建筑科技大學, 2019.

[47]廖贊, 繆衛東, 馬嘉麗 . 鈦合金在生物醫藥領域應用現狀和展望[J]. 新材料產業, 2017, 03: 19.

[48]李伯瓊, 謝瑞珍, 李春林 . 燒結工藝對醫用 Ti-Nb-Ta-Zr 合金微觀結構及性能的影響[J].粉末冶金工業,2020,30(3):58.

[49]牛京喆, 孫中剛, 常輝, 等 . 3D 打印醫用鈦合金研究進展[J].稀有金屬材料與工程, 2019, 48(5): 1697.

[50]PENG W M, LIU Y F, JIANG X F, et al. Bionic mechanical de‐sign and 3D printing of novel porous Ti6Al4V implants for bio‐medical applications[J]. Journal of Zhejiang University-Science B(Biomedicine & Biotechnology), 2019: 20(8): 647.

[51]劉宸希, 康紅軍, 吳金珠, 等 . 3D 打印技術及其在醫療領域的應用[J]. 材料工程, 2021: 49(06): 66.

[52]李祥, 王成燾, 張文光,等 . 多孔 Ti6Al4V植入體電子束制備及其力學性能[J]. 上海交通大學學報, 2009, 43(12): 1946.

[53]于振濤, 余森, 程軍, 等 . 新型醫用鈦合金材料的研發和應用現狀[J]. 金屬學報, 2017, 53(10): 1238.

[54]周長平, 林楓, 楊浩, 等 . 增材制造技術在船舶制造領域的應用進展[J]. 船舶工程, 2017, 39(02): 80.

tengyuti.com

騰宇微信二維碼