鈦及鈦合金由于耐磨性較差,制造那些易磨損零件時,常常對其進行表面處理,提高表面硬度,進而提高耐磨性。鈦的表面處理方法很多,有離子氮化(或等離子滲氮)、表面沉積氮化鈦、離子注人、表面合金化和表面噴涂陶瓷涂層等。

1、鈦合金構件高溫及耐磨涂層制備技術

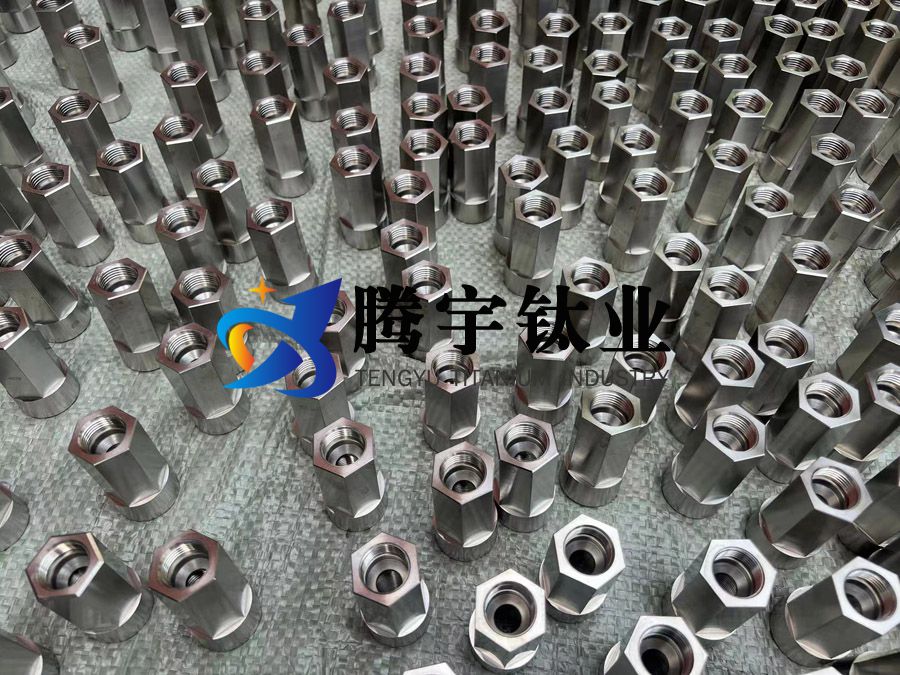

1)耐磨涂層制備技術磨損是造成機械零件失效的主要原因之一,約占機械零件失效的60%~80%,對機械零件的壽命、可靠性有極大的影響。鈦及鈦合金的耐磨性相對較差, 摩擦系數大,易發生磨損失效。耐磨涂層制備技術是改善鈦及其合金耐磨性的重要手段,目前研究較多的工藝方法有熱噴涂、電鍍與化學鍍、氣相沉積法、離子注人技術、滲氮、滲170海洋工程鈦金屬材料碳、滲硼、微弧氧化法以及復合型表面處理技術等。耐磨涂層制備技術應用領域包括螺旋槳、噴水推進裝置、海水管路泵閥等,用以改善閥桿、傳遞螺紋副、螺紋摩擦副以及螺母、螺柱、螺釘等緊固件的摩擦學性能。

2)耐高溫涂層制備技術隨著鈦合金在艦船燃氣輪機上的應用,對其抗高溫氧化性提出了更高的要求。鈦作為燃氣輪機葉片等使用時,存在抗高溫氧化性能差的問題,易發生“氧脆”,即在高溫空氣中長期暴露,鈦表面會形成脆性氧化層,使鈦合金脆化,延伸率降低幅度最大可達50%,而通過合金成分優化設計或微觀組織調控方法很難同時改善鈦合金的 抗氧化性能,必須采用表面改性和表面涂層技術來加以改善。因此,如何通過合適的表面處理方法(如等離子噴涂法、激光熔覆技術和離子注人法)制備耐高溫涂層,提高鈦合金的抗高溫氧化能力是今后研究的重點。

3)高溫耐磨涂層制備技術艦船燃氣輪機葉片存在高溫條件下的磨損情況,由于磨損和高溫的雙重作用,加快了部件的損壞速度,因此對高溫磨損機理進行研究,設計高溫耐磨 涂層,提高耐高溫磨損能力具有非常重要的意義。陶瓷材料多以離子鍵和共價鍵結合,化學鍵能高,原子間結合力強,使得陶瓷材料具有高熔點、高硬度、高化學穩定性及摩擦系數小等優點,通過等離子噴涂和激光熔覆技術可將陶瓷涂層制備于鈦合金表面,使之形成陶瓷鈦合金復合體。這樣既可充分利用陶瓷材料的耐熱、耐磨、耐腐蝕等性能,又兼具鈦合金的強度、韌性和易加工性能。目前制備手段包括等離子噴涂納米陶瓷涂層、冷噴涂納米TiO2 涂層、激光噴涂和激光熔覆等。

2、鈦合金構件減摩、耐磨涂層制備技術

1)減摩涂層制備技術針對船用齒輪、活塞、閥門和鈦制彈簧等部件對減摩性的需求,通過加入石墨、二硫化鉬、聚四氟乙烯、氧化鉛、氟化物等自潤滑材料,在兩表面之間 形成一層固體潤滑膜,可減小摩擦系數,增加材料的耐磨性。減摩涂層制備手段包括磁控濺射MoS z涂層、等離子噴涂聚四氟乙烯涂層、電沉積工藝制備(Ni-P) -石墨復合涂層技術等。 減摩涂層應用領域包括軸承座、齒輪、活塞、閥門、彈簧、艦船門窗、座椅、儀表、傳動副(如蝸母壓條、靜壓蝸母螺紋副)等。

(2)減摩耐磨涂層制備技術

針對鈦材料減摩性和耐磨性的實際需求,通過合適的表面鈦及鈦合金表面處理技術,在鈦及鈦合金表面制備減摩耐磨涂層,提高相對運動的兩物體即摩擦副的耐磨性和減少運動時的摩擦損耗,可達到降低摩擦系數、減少摩擦和控制磨損的目的。減摩耐磨涂層制備手段包括等離子體碳氮共滲、硫氮共滲、硫氮碳共滲、磁控濺射Ti/MoS2, 涂層、物理氣相沉積TiAIN/TiN復合涂層、物理氣相沉積TiN/TiCN多元多層復合涂層、陰極弧源沉積類金剛石碳膜、高功率高重復頻率脈沖準分子激光制備類金剛石膜等,它們是今后鈦及鈦合金減摩耐磨涂層的重要發展方向。

3、金屬構件絕緣涂層制備技術

鈦合金雖然具有優良的耐腐蝕性能,但在海水和海洋大氣腐蝕環境中,當鈦合金與異種金屬接觸使用時, 由于其表面自然形成的TiO2膜電極電位高而產生電位差, 電位較低的異 種金屬表面將被氧化,導致材料腐蝕失效。因此,為避免在使用中與鈦合金接觸的由銅、銅合金、鋼制成的管道、管系附件及其他船舶制造零件在海水中的腐蝕,必須通過適當的表面處理方法在鈦合金表面形成一層絕緣防腐涂層,改善鈦及其他金屬材料的耐腐蝕性能。絕緣防腐涂層的制備手段包括微弧氧化陶瓷絕緣涂層、微弧氧化納米陶瓷涂層、陽極氧化絕緣涂層等。

無相關信息

tengyuti.com

騰宇微信二維碼